1

Изобретение относится к сварочной технике, а более конкретно к способа разделительной и поверхностной плазменно- дуговой резки.

Известен способ плазменно-дуговой резки, при котором рабочий процесс выполняют с колебаниями дуги вдоль лобовой кромки реза, причем эти колебания последовательно чередуют с колебаниями дуги поперек линии реза 1.

Недостатком зтого способа является то, что его выполнение связано с ориентсщией плазмотрона под углом к поверхности обрабатываемого металла, т.е. этот способ обеспечивает только выполнение поверхностной резки.

Известен также способ плазмейнодуговой резки, при котором электрод в камере вращают по радиусу относительно оси плазкютрона JYJ .

Недостатком известного способа является то, что его использование связано с увеличением ширины плазменно-дугового реза, в то время как углубление дуги в обрабатываемое изделие, которое характеризует глубину пропЛавления металла, уменьшается, .что, в свою очередь, связано с отсутствием локализации анодного пятна на наружной поверхности обрабатываемого изделия.

Известен способ дуговой обработки, при котором производят перемещение электрода по винтовой линии, расположенной на угловой боковой поверхности конуса, с амплитудой, последовательно уменьшакяцейсд на подъем

31.

Недостатком данного способа является то, что он не обеспечивает требуемого угла скоса кромок при резке сжатой дугой и повышения производительности обработки металла при резке со скосом кромок. Это приводит к необходимости выполнения резки со скосом крсялок в несколько проходов, что и обуславливает соответствующее

снижение производительности при использовании данного способа.

Цель изобретения - повышение качества при выполнении плазменно-дуговой резки, путем обеспечения требуеМОго угла скоса кромок и повышения производительности путем снижения количества проходов.

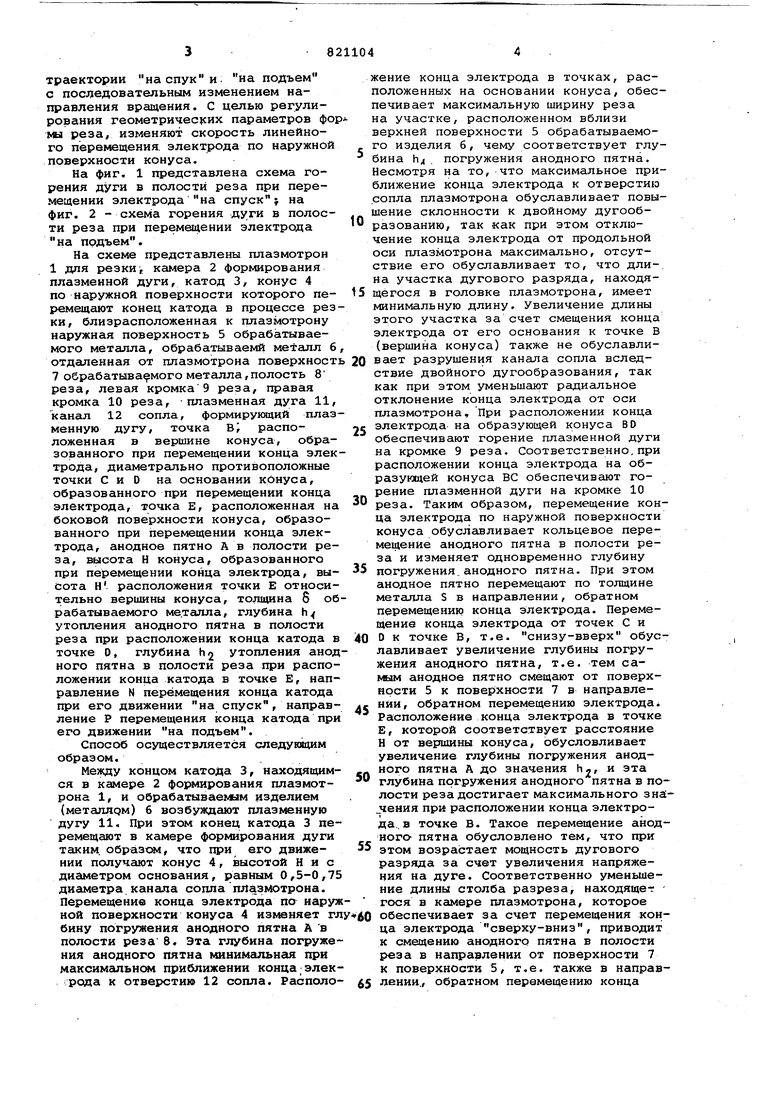

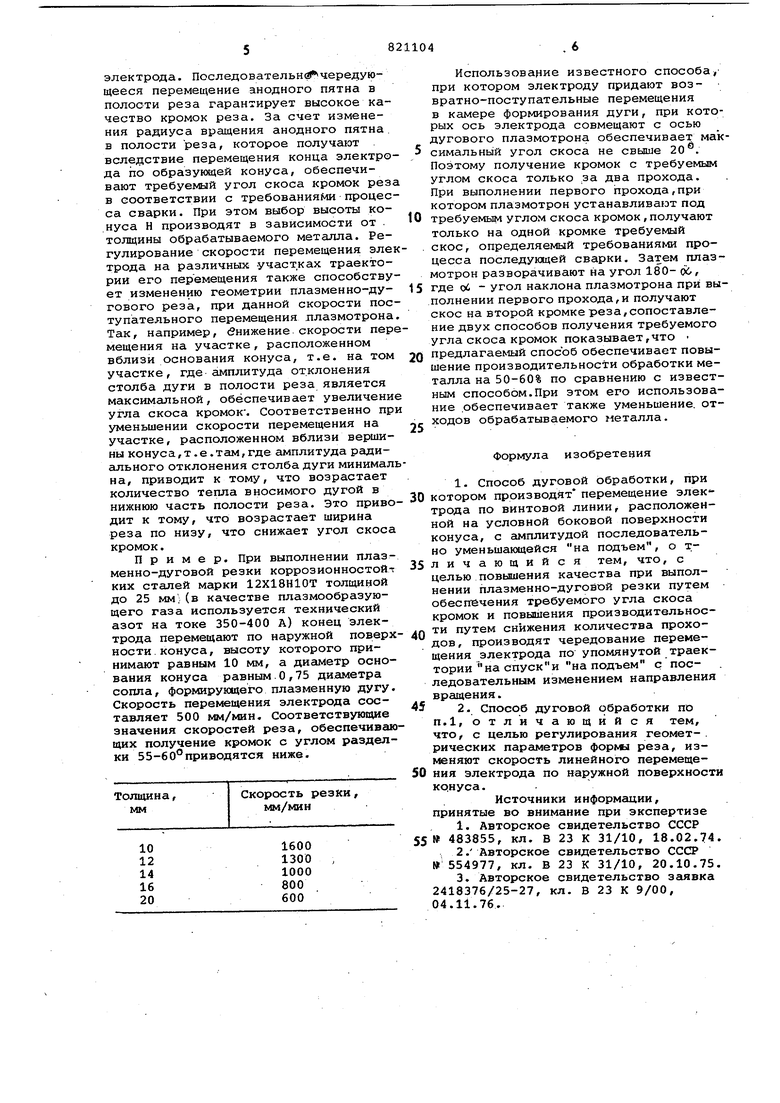

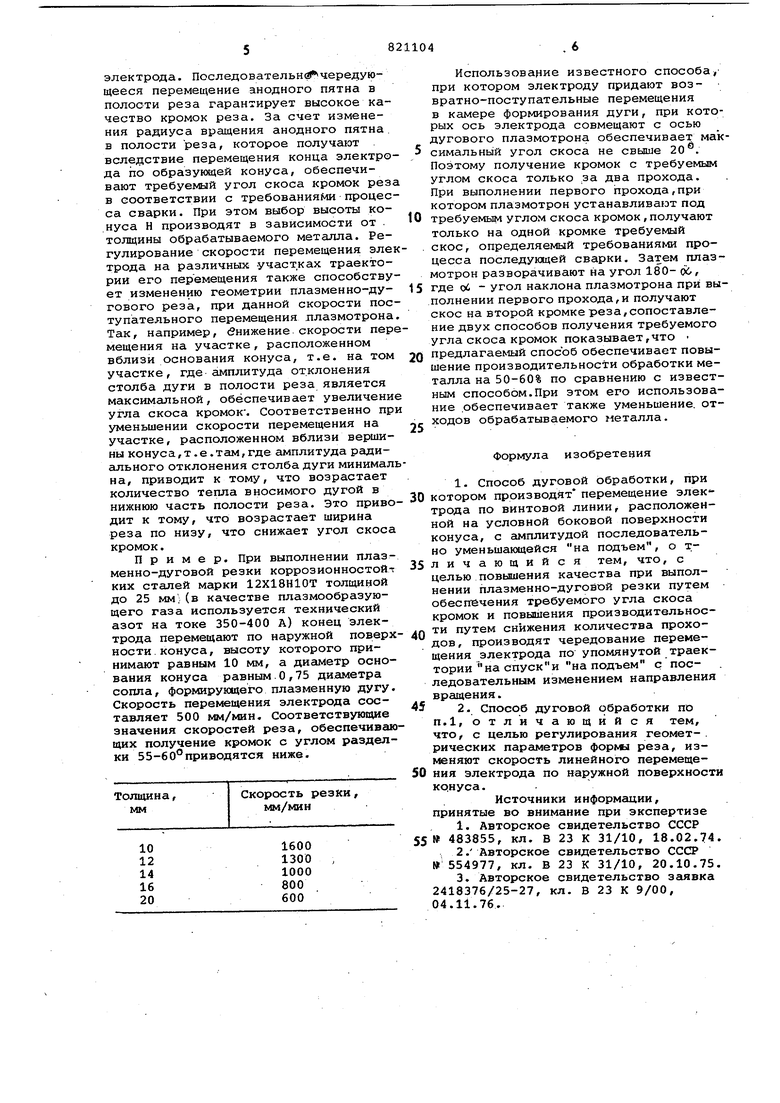

Поставленная цель достигается тем, что производят чередование перемещения электрода по упомянутой траектории наспук и: на подъем с посл едовательным изменением направления вращения, С целью регулирования геометрических параметров фо ки реза, изменяют скорость линейного перемещения электрода по наружной поверхности конуса. На фиг. 1 представлена схема горения дуги в полости реза при перемещении электрода на спуск ; на фиг. 2 - схема горения дуги в полости реза при перемещении электрода на подъем. На схеме представлены плазмотрон 1 для резки, камера 2 формирования плазменной дуги, катод 3, конус 4 по наружной поверхности которого перемещают конец катода в процессе рез ки, близрасположенная к плазмотрону наружная поверхность 5 обрабатываемого металла, обрабатываемй 6 отдаленная от плазмотрона поверхност 7 обрабатываемого металла,полость 8 реза, левая кромка9 реза, правая кромка 10 реза, плазменная дуга 11, канал 12 сопла, формирующий плаз менную дугу, точка BJ расположенная в вершине конуса, образованного при перемещении конца элек трода, диаметрально противоположные точки С и D на основании кОнуса, образованного при перемещении конца электрода, точка Е, расположенная на боковой поверхности конуса, образованного при перемещении конца электрода, анодное пятно А в полости реза, высота Н конуса, образованного при перемещении конца электрода, высота Н. расположения точки Е относительно вершины конуса, толщина 8 об рабатываемого металла, глубина h утопления анодного пятна в полости реза при расположении конца катода в точке О, глубина h2 утопления анод ного пятна в полости реза при расположении конца катода в точке Е, направление N перемещения конца катода при его движении на спуск, направление Р перемещения конца катода при его движении на подъем. Способ осуществляется следующим образом. Между концом катода 3, находящимся в камере 2 формирования плазмотрона 1, и обрабатываемым изделием (металлом) 6 возбуждают плазменную дугу 11. При этом конец катода 3 перемещают в камере формирования дуги таким, образом, что при его движеНИИ получают конус 4, высотой Н и с диаметром основания, равным 0,5-0,75 диаметра канала сопла плазмотрона, перемещение конца электрода по наруж ной поверхности конуса 4 изменяет гл бину погружения анодного пятна А в полости реза 8, Эта глубина погруже ния анодного пятна минимальнс1Я при максимальнее приближении конца элек рода к отверстию 12 сопла. Располо жение конца электрода в точках, расположенных на основании конуса, обеспечивает максимешьную ширину реза на участке, расположенном вблизи верхней поверхности 5 обрабатываемого изделия 6, чему соответствует глубина h . погружения анодного пятна. Несмотря на то, что максимальное приближение конца электрода к отверстию сопла плазмотрона обуславливает повышение склонности к двойному дугообразованию, так как при этом отключение конца электрода от продольной оси плазмотрона максимально, отсутствие его обуславливает то, что дли-. На участка дугового разряда, находящегося в головке плазмотрона, имеет минимальную длину. Увеличение длины этого участка за счет смещения конца электрода от его основания к точке В (вершина конуса) также не обуславливает разрушения канала сопла вследствие двойного дугообразования, так как при этом уменьшают радиальное отклонение конца электрода от оси Плазмотрона, При расположении конца электрода на образующей конуса BD обеспечивают горение плазменной дуги на кромке 9 реза. Соответственно,при расположении конца электрода на образующей конуса ВС обеспечивают горение плазменной дуги на кромке 10 реза. Таким образом, перемещение конца электрода по наружной поверхности конуса обуславливает кольцевое перемещение анодного пятна в полости реза и изменяет одновременно глубину погружения.анодного пятна. При этом анодное пятно перемещают по толщине металла S в направлении, обратном перемещению конца электрода. Перемещение конца электрода от точек С и О к точке В, т.е. снизу-вверх обуславливает увеличение глубины погружения анодного пятна, т.е. тем самым анодное пятно смещают от поверхности 5 к поверхности 7 в направлении, обратном перемещению электрода Расположение конца электрода в точке Е, которой соответствует расстояние Н от вершины конуса, обусловливает увеличение глубины погружения анодного пятна А до значения h-, и эта глубина погружения анодного пятна в полости реза достигает максимального зна чения при расположении конца электрода., в точке В. Такое перемещение анодного пятна обусловлено тем, что при этом возрастает мощность дугового разряда за счет увеличения напряжения на дуге. Соответственно уменьшение длины столба разреза, находящее гося в камере плазмотрона, которое обеспечивает за счет перемещения конца электрода сверху-вниз, приводит к смещению анодного пятна в полости реза в направлении от поверхности 7 к поверхности 5, т.е. также в направлении., обратном перемещению конца электрода. Последовательнй чередующееся перемещение анодного пятна в полости реза гарантирует высокое качество кромок реза. За счет изменения радиуса вращения анодного пятна, в полости реза, которое получают . вследствие перемещения конца электро да по образующей конуса, обеспечивают требуемый угол скоса кромок рез в соответствии с требованиями процес са сварки. При этом выбор высоты конуса Н производят в зависимости от . толщины обрабатываемого металла. Регулирование скорости перемещения эле трода на различных участках траектории его перемещения также способству ет изменению геометрии плазменно-дугового реза, при данной скорости пос тупательного перемещения плазмотрона Так, например, Снижение скорости пер мещения на участке, расположенном вблизи основания конуса, т.е. на том участке, где амплитуда отклонения столба дуги в полости реза является максимальной, обеспечивает увеличени угла скоса кромок . Соответственно пр уменьшении скорости перемещения на участке, расположенном вблизи вершины конус а, т.е. там, где амплитуда радиального отклонения столба дуги минимал на, приводит к тому, что возрастает количество тепла вносимого дугой в нижнюю часть полости реза. Это приво дит к тому, что возрастает ширина реза по низу, что снижает угол скоса кромок. Пример. При выполнении плазменно-дуговой резки корроэионностойт ких сталей марки 12Х18Н10Т толщиной до 25 мм;(в качестве плазмообразующего газа используется технический азот на токе 350-400 А) конец электрода перемещают по наружной noBiepx ности.конуса, высоту которого принимают равным 10 мм, а диаметр основания конуса равным О,75 диаметра сопла, формирующего плазменную дугу. Скорость перемещения электрода составляет 500 мм/мин. Соответствующие значения скоростей реза, обеспечиваю щих получение кромок с углом разделки 55-6О приводятся ниже. Использование известного способа, при котором электроду придают возвратно-поступательные перемещения в камере формирования дуги, при которых ось электрода совмещают с осью дугового плазмотрона обеспечивает максимальный угол скоса не свыше 20. Поэтому получение кромок с требуемым углом скоса только за два прохода. При выполнении первого прохода,при котором плазмотрон устанавливают под требуемым углом скоса кромок, получают только на одной кромке требуемый скос, определяемый требованиями процесса последующей сварки. Затем плазмотрон разворачивают на угол 180- об, где об - угол наклона плазмотрона при выполнении первого прохода,и получают скос на второй кромке реза,сопоставление двух способов получения требуемого угла скоса кромок показывает,что предлагаемый способ обеспечивает повышение производительности обработки металла на 50-60% по сравнению с известным способом.При этом его использование обеспечивает также уменьшение, отходов обрабатываемого металла. Формула изобретения 1.Способ дуговой обработки, при котором производят перемещение электрода по винтовой линии, расположенной на условной боковой поверхности конуса, с с1мплитудой последовательно уменьшающейся на подъем, о тличающийся тем, что, с целью повышения качества при выполнении плазменно-дуговой резки путем обеспечения требуемого угла скоса кромок и повышения производительности путем снижения количества проходов, производят чередование перемещения электрода по упомянутой траектории на спуск и на подъем с последовательным изменением направления вращения. 2.Способ дуговой обработки по П.1, отличающийся тем, что, с целью регулирования геомет-. рических параметров формы реза, изменяют скорость линейного перемещения электрода по наружной поверхности крнуса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 1 483855, кл. в 23 К 31/10, 18.02.74. 2. Авторское свидетельство СССР № 554977, кл. В 23 К 31/10, 20.10.75. 3.Авторское свидетельство заявка 2418376/25-27, кл. В 23 К 9/00, 4.11.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой поверх-НОСТНОй РЕзКи | 1979 |

|

SU816727A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

Авторы

Даты

1981-04-15—Публикация

1979-03-21—Подача