Изобретение относится к свяэкга абразивного, преимущественно алмазного инструмента, который может быть использован при обработке стальных деталей машин.

Известна связка на основе боросиликатного стекла, химический состав которого следующий: 45,0 - 55,0

SiOi 10,0 - 20,0

ВгОг 5,5 - .12,0

А ,,

LinO 4,5 - 10,0

- 12,0

НагО 4,0

КаО 2,0 - 6,0 5,0 - 10,0

ВаО

В качестве наполнителя связка содержит окись алюминия и нитрид бора.

Однако алмазные суперфинишные бруски, изготовленные на этой связке, используются для обработки бомбинированных роликов под№1ипников из стали ШХ15. Присутствие окиси алюминия в связке не позволяет использовать алмазные суперфинишные бруски на операции финишной обработки стальных шестерен гидронасосов из стали 18ХГТ, так как на шестернях гидронасосов образуются прижоги, бруски засаливаются, .в результате

чег® возникает необходимость в разработке новой более зффективной керамической связки.

Целью изобретения является создё( ние износостойкой керамической суперфинишного инструмента из сверхтвердых материалов, обеспечивающего высокую износостойкость и

10 качество обработки цапф шестерен гидронасосов из цементированной стали 18ХГТ.

Поста:в енная цель достигается тем, что, стеклокергилическая связка,

15 включающая боросиликатное стекло, дополнительно содержит окись кобальта, причем компоненты -взяты в следующем соотношении, вес.%: i Порошок боросили20катного стекла 70,0-99,5 Окись кобёшьта 0,5-30,О Стекло используется следующего состава, вес.%:

SiOi 45,0-55,0

25 5,5-12,0 Li20 4,5-10,0 4,0-12,0 КааО 2,0-6,0 BoOj 10,0-20/0

30 ВаО5,0-10,0

Примеси из группы окисловFeaO,CaO,MgO,

ТЮг Остальное При содержании окиси кобальта еньше 0,5% износостойкость связки находится на уровне прототипа. При увеличении окиси кббальта свыше 30% снижается износостойкость связки, что вызвано ее разупрочнением.

Температура размягчения стекла 52Q°Ct что обеспечивает получение связки, спекающейся при 550-600 0.

Окись кобальта, введенная в связку, повышает ее износостойкость и роизводительность инструмента, зготовленного на ее основе, при бработке цапф шестерен гидронасосов.

Пример 1. Алмазные суперфинишные бруски изготавливались из компонентов связки в соотношении, вес.%:

Стекло99,5

Окись кобальта 0,5

Химический состав стекла следующий, вес.%:

SiOa 50,00

All О,, 9,3

Li-O 5,4

NaaO. 7,7

,9

ВоО 14,5

ВаО7,8

Примеси из.

группы окислов Остальное

Компоненты связки стекло и окись кобальта) просеивают через сито 63 мкм и смешивают в механическом смесителе 120 мин. : в приготовленную шихту связки добавляют микропорошок синтетического алмаза,марки АСМ 20/14 в следующем соотнетиении, вес.%:

Связка80

Алмаз20

Шихта связ{ и и алмазный порошок смешивсоот в механическом смесителе 120 мин, после чего из алмазоносной шихты прессуют бруски СБ 125x35x5 АСМ 20/14-50%-ной концентрации при удельном давлении 1,5 т/см . Бри1кеты обжигают в свободном состоянии при 560Рс 120 мин.

После обжига алмазные бруски измельчают и просеивают через сито 5 мм.

Блок-бруски АВБС 125x80xR16 АСМ 20/14-50%-ной концентрации изготавливают из алмазно-абразивной крошки, которая послойно с полиэтиленом в два приема засыпается в металлическую пресс-форму в соотношении, вес.%:

Алмазно-абразивная крошка70 Полизтилен в

гранулах30

Закрепление алмазно-абразивной крошки в полизтилене производится при в течение 15 мин с последующим прессованием на холодном прессе при давлении 100 кг/см и охлаждений под давлением до 50С. Рарпрессовка блок-брусков производится при температуре не выше .

Пример 2. По технологии, аналогичной примеру 1, изготавливают алмазные блок-бруски АББС 125x80xR16 АСМ 20/14-50%-ной концентрации следующего состава, вес.%:

Стекло92

Окись кобальта 8 Химический состав стекла приведен примере 1. Соотношение связки и алмаза следующее, вес.%:

Связка80

Алмаз20

Соотношение алмазно-абразивной крошки и полиэтилена 70-30 соответственно.

Пример 3. По технологии, описанной в примере 1, изготавливают алмазные блок-бруски АББС 125x80xR16АСМ 20/14 - 50%-ной концентрации следующего состава, вес,%:

стекло70

Окись кобальта 30 Химический состав стекла приведен в примере 1. Соотношение связки и алмаза следукхцее, вес.%:

Связка80

Алмаз20

Соотношение алмазно-абразивной крсшки и полизтилена 70:30 соответственно.

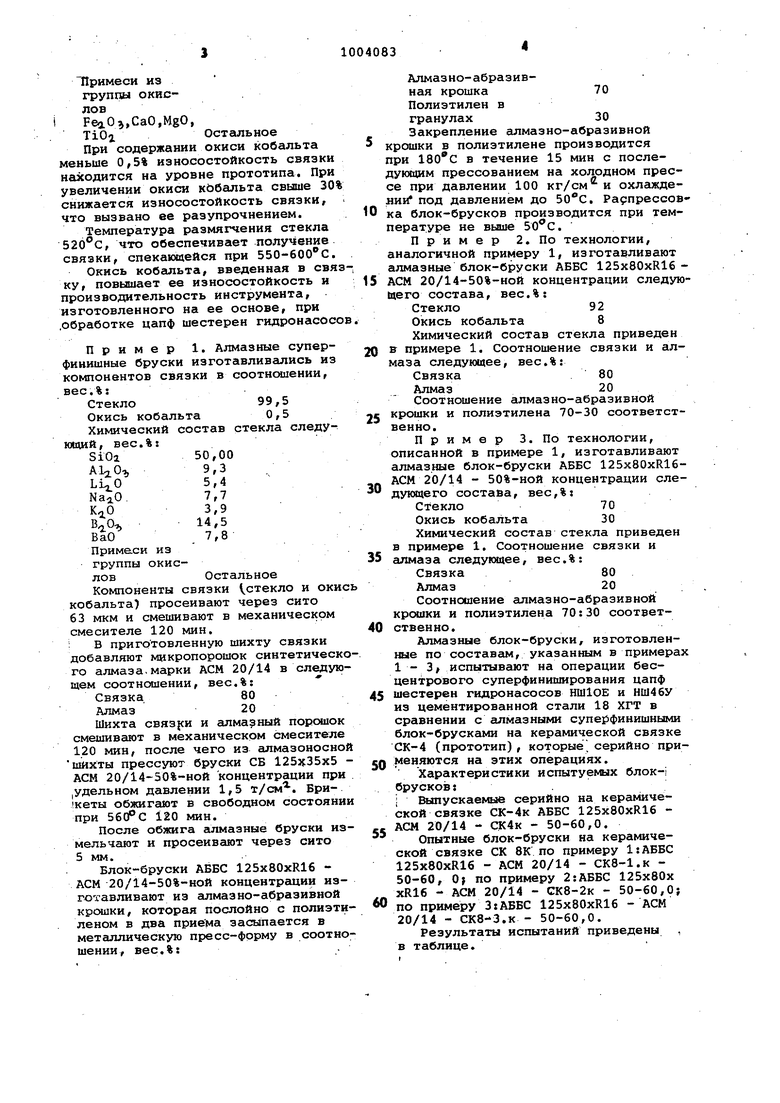

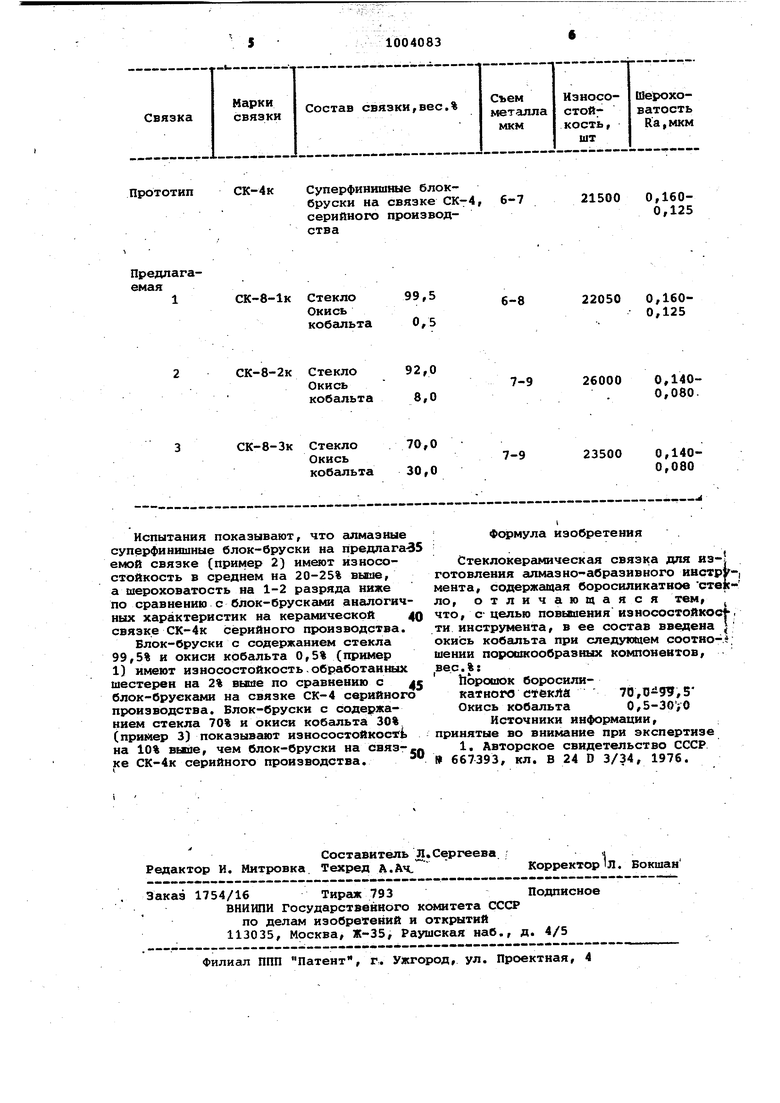

Алмазные блок-бруски, изготовленные по составгил, указанным в примерах 1-3, испытывают на операции бесцентрового суперфиниширования цапф шестерен гидронасосов НШ1ОЕ и НШ46У из цементированной стали 18 ХГТ в сравнении с алмазными супе зфинишными блок-брусками на керамической связке СК-4 (прототип), которые, серийно применяются на этих операциях.

Характеристики испытуемых блокбрусков:.

; Выпускаемые серийно на керамической связке СК-4к АББС 125x80xR16 АСМ 20/14 - СК4к - 50-60,0. Опытные блок-бруски на керамической связке СК 8К по примеру 1:АББС 125x80xR16 - АСМ 20/14 - СКв-1.к 50-60, О по примеру 2:АББС 125х80х XR16 - АСМ 20/14 - СК8-2К - 50-60,0; по примеру 3:АББС 125x80xR16 - АСМ 20/14 - СК8-З.К - 50-60,0.

Результаты испытаний приведены , в таблице.

Прототип СК-4к Суперфинишные блокбруски на связке СК-4| серийного производства

CK-8-lK Стекло 99,5 Окись кобгшьта 0,5

0,16021500

6-7 0,125

0,16022050

6-8 0,125

| название | год | авторы | номер документа |

|---|---|---|---|

| Связка для изготовления абразивного инструмента | 1976 |

|

SU667393A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1593935A1 |

| Связка для изготовления абразивного инструмента | 1977 |

|

SU707791A1 |

| Связка для изготовления абразивного инструмента | 1988 |

|

SU1555117A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| Связка для изготовления алмазного инструмента | 1981 |

|

SU990486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1992 |

|

RU2071908C1 |

| Связка для изготовления абразивного инструмента | 1982 |

|

SU1046078A1 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| Керамическая связка для изготовления абразивного инструмента | 1990 |

|

SU1731619A1 |

СК-8-2К Стекло 92,0 Окись кобальта 8,0

СК-8-Зк Стекло 70,0 Окись кобальта 30,0 Испытания показывают, что алмазные суперфинишные блок-бруски на предпагаемой связке (пример 2) имеют износостойкость в среднем на 20-25% выше, а шероховатость на 1-2 разряда ниже по сравнению с блок-брусками аналогич ных характеристик на керамической связке СК-4к серийного производства. Блок-бруски с содержанием стекла 99,5% и окиси кобальта 0,5% (пример 1 имеют износостойкость.обработанных шестерен на 2% вшае по сравнению с блок-бруеками на связке СК-4 серийного производства. Блок-бруски с содержанием стекла 70% и окиси кобальта 30% (пример 3) показывают изнococтoйкoc i на 10% вьвие, чем блок-бруски на связке СК-4к сернйного производства.

0,14026000

7-9 0,080.

0,14023500

7-9 0,080 Формула изобретения Стеклокерамическая связка для нзготовления алмазно-абразивного инструмента, содержащая боросиликатное стекло, отличающаяся тем, | что, с- целью повышения износостойкое. ти инструмента, в ее состав введена окись кобальта при следующем соотно-.(. шении порошкообразных компонентов, вес.%: Порошок боросиликатно1Ч5 стгекла70,0-99,5 Окись кобальта 0,5-30 0 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 9 667393, кл. В 24 D 3/34, 1976.

Авторы

Даты

1983-03-15—Публикация

1980-07-04—Подача