Изобретение относится к производству абразивных инструментов, в частности к области производства алмазного суперфинишного инструмента на стеклосвязке.

Цель изобретения - создание износостойкой стеклосвязки для суперфинишного инструмента, обеспечивающей высокую износостойкость инструмента при обработке беговых дорожек колец шарикоподшипников из стали ШХ-15.

Поставленная цель достигается тем, что стеклосвязка, содержащая оксид щелочного металла и оксид бора, дополнительно содержит оксид молибдена (МоОз), причем компоненты взяты в следующем соотношении, мол.%:

Оксид щелочного металла, например-оксид натрия (Na2O)10-30

Оксид бора (В2О3)20-60

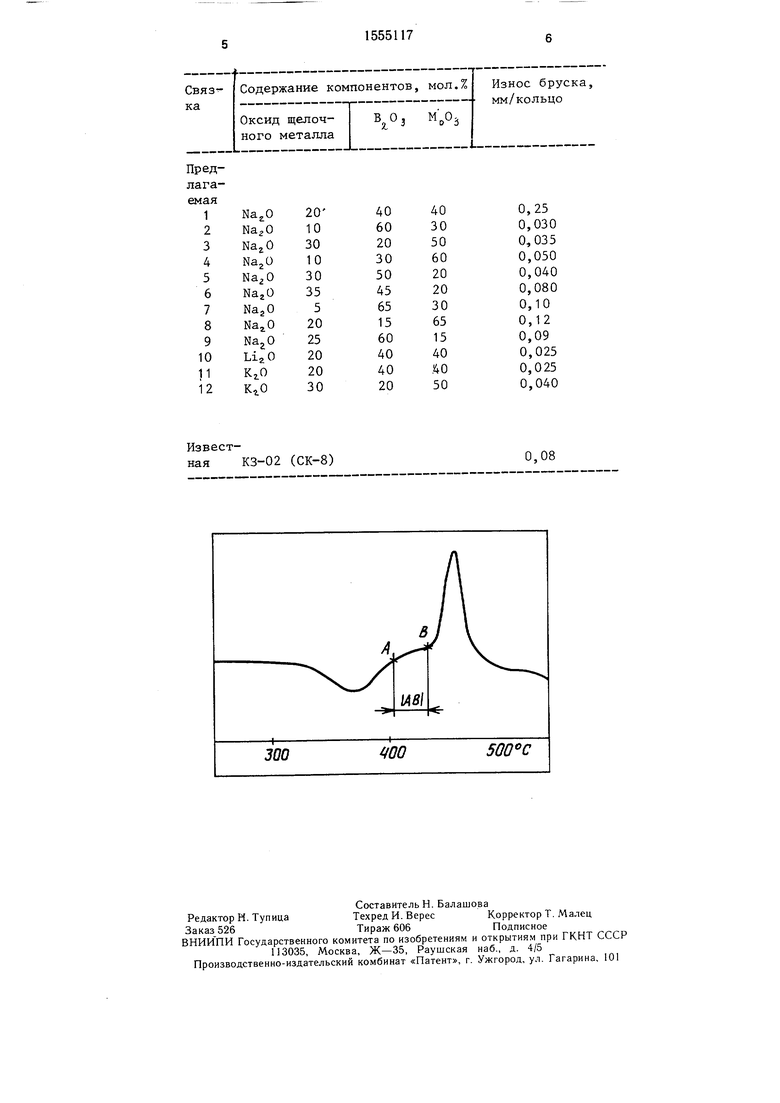

Оксид молибдена (МоОз) 20-60 На чертеже показана кривая спекания и кристаллизации стекла.

Оксид молибдена является компонентом, способствующим кристаллизации данного стекла. Кроме того, такой состав стекло- связки обеспечивает равномерное распределение компонентов, что препятствует ликвации стекла. В процессе термообработки выделяются кристаллы составов, богатых содержанием оксидов молибдена и щелочного металла (например, №2О-2МоОз), которые обладают повышенными антифрикционными свойствами. Коэффициент трения исходного стекла по стали ШХ-15 составляет 0,25, а при кристаллизации стекла с выделением кристаллов, обладающих антифрикционными свойствами 0,15. Контроль спекания и кристаллизации стекла осуществляют по значениям разности температур между началами экзоэффектов и окончаниями эндоэффек- тов на кривых дифференциально-термического анализа (ДТА).

Только при оптимальном значении температурной разности (АВ) на кривой ДТА при условии, что масса навески и скорости нагрева одинаковы по всех случаях, стекла обладают необходимым комплексом физико- механических свойств, обеспечивающих высокую износостойкость. Это подтверждается испытаниями инструмента. Для приведенного состава, применяемого для изготовления суперфинишного инструмента, разность температур равна 40°С, при этом часть оксида

$В

(/

ел ел

СП

молибдена выступает как стеклообразова- тель, который вызывает дополнительное упрочнение связки, а следовательно, повышение износостойкости инструмента.

Пример. Отвешивают навески компонентов шихты состава, мас.%: карбонат натрия (Na2CO3) 16,4; борная кислота (Н3ВО3) 38,6; оксид молибдена (VI) (МоОз) 45, которые смешивают и перетирают в ступе 3-5 мин либо в шаровой мельнице.

Из полученной смеси в фарфоровом тигле варят стекло при 900°С в течение 45 мин, которое выливают на обезжиренную ацетоном или бензином пластину из нержавеющей стали. После остывания стекло измельчают и подвергают помолу в шаровой мельнице, после чего его просеивают через сито размерами ячеек 100 мкм. Затем навески стекла (4 г), микропорошков синтетического алмаза АСМ 14/10 (4,8 г) и электрокорунда ЭВМ 10 (4,4 г) смешивают в ступе в течение 30 мин либо в механическом смесителе до устранения видимой неоднородности. Полученную смесь увлажняют 2-3 каплями воды и тщательно перемешивают. В предварительно смазанную машинным маслом пресс- форму засыпают навеску, разравнивают ее, после чего прессуют брусок 11ХЮХ50 мм. После распрессовки брусок подвергают сушке при 90-95°С в течение 1,5-2 ч. Затем производят обжиг по следующему режиму.; подъем температуры до 300°С, выдержка 40 мин, подъем до 600°С, выдержка 30 мин, остывание в печи до 100°С, после чего изделие выгружают. Подъем температуры осуществляют со скоростью 150-200°С/ч.

Аналогично описанному примеру изготовляют бруски на опытных связках, составы которых вместе с результатами лабораторных испытаний приводятся в таблице.

Лабораторные испытания осуществляют на операции суперфиниширования колец 0 45 из стали ШХ-15 (HRC 58-62) с использованием суперфинишной головки СФГ- 100, установленной на токарном станке 1К62, алмазными суперфинишными брусками ИХ

0

X ЮХ50 мм АСМ 14/10 (100% концентрации) на предлагаемых составах связки и на известной связке КЗ-02 (СК-8). Кольца предварительно шлифуют до шероховатости поверхности ,5-0,7 мкм, после чего осуществляют суперфиниширование методом врезания. Обработка проводится одним бруском, колеблющимся с частотой 1400 дв. ход/ /мин и амплитудой 3 мм. Сила прижима составляет 100 Н, частота вращения детали 100 об/мин, машинное время обработки 20 с. Состав СОЖ,%: масло И-5Л 85; керосин 12; олеиновая кислота 3.

Из таблицы видно, что бруски на связках 1-5 пригодны для использования в промышленности (износостойкость выше, чем на известной связке в 1,7-3 раза).

Связки 6-9 непригодны, так как их износостойкость либо находится на уровне известной связки, либо значительно ниже. СостаQ вы связок 10-12 пригодны для использования в промышленности и приводятся для подтверждения возможности использования в качестве щелочного компонента оксидов лития и калия (LJ2O; К2О).

Поверхности колец, обработанных брус5 ками на связках 1-5, имеют показатели шероховатости лучше, чем колец, обработанных алмазными брусками на связке КЗ-02 (СК-8). При этом отмечается стабильный съем 10-12 мкм у брусков на предлагаемой связке и нестабильный съем 7-10 мкм у

п ,-

и брусков на известной связке.

Формула изобретения

Связка для изготовления абразивного инструмента, включающая оксид щелочного металла и оксид бора, отличающаяся тем, что, с целью повышения износостойкости инструмента, она дополнительно содержит оксид молибдена (МоО3) при следующем соотношении компонентов, мол.%: 0Оксид:

щелочного металла10-30

бора20-60

молибдена (МоО3)20-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| Связка для изготовления абразивного инструмента | 1976 |

|

SU667393A1 |

| Керамическая связка для изготовления абразивного инструмента | 1990 |

|

SU1731619A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ | 1997 |

|

RU2106237C1 |

| Стеклокерамическая связка для изготовления алмазно-абразивного инструмента | 1980 |

|

SU1004083A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1988 |

|

SU1707870A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1613309A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1593935A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1997 |

|

RU2117569C1 |

| СТЕКЛОСВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2082596C1 |

Изобретение относится к абразивному инструменту для суперфиниширования сталей. С целью повышения изностойкости в состав связки, содержащей оксид щелочного металла и оксид бора, вводится оксид молибдена (MOO3) при следующем соотношении компонентов, мас.%: оксид щелочного металла 10-30, оксид бора 20-60, оксид молибдена (MOO3) 20-60. 1 ил. 1 табл.

300

wo

500°C

| Стеклокерамическая связка для изготовления алмазно-абразивного инструмента | 1980 |

|

SU1004083A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-04-07—Публикация

1988-05-24—Подача