Изобретение относится к производству изделий сборного бетона и железобетона.,

Наиболее близким техническим решением к предлагаемому является устройство для формования изделий из бетонных смесей, содержащее смонтированные на общей станине пуансон и матрицу, днище которой связано с толкателем механизма вертикальных перемещений и оперто на подвижную раму вибростола {.

Недостатком известного устройства является то, что механизм вертикального перемещения установлен на вибрдстоле и подверженсильным вибрационным воздействиям, что резко снижает надежность в работе, приводит к частым .поломкам, увеличивает время простоя и удорожает обслуживание. Кроме того, чтобы избежать разрушения свежеотформованных изделий при вьтрессовке их, возникает необходимость либо осуществлять торможение привода, что приводитк его перегруз-кам и частому выходу,из строя, либо ждать окончания резонансного выбега при выключении вибрйтора, а значит увеличивать цикл формования и уменьшать производительность.

Крюме того, в известных устройст вах между днищем матрицы, и свободно лежащем на ней поддоном попадает бе-, тон, который создает неустойчивое и неправильное положение поддона во время формовки и выпрессовки, а соответственно нарушает условия формовки и приводит к разрушению изделий при его транспортировке.

Цель изобретения - удобство эксплуатации и повышение производитель. ности.

Указанная цель достигается тем, что в устройстве для формования.из делий из бётонных смесей, содержащем смонтированные на общей станине пуан сон и матрицу, днище которой связано с толкателем механизма вертикальных 2Q перемещений и оперто на подвижную раму вибростола, механизм вертикальных перемещений снабжен ограничительной плитой, толкатель - опорной шайбой, а днище матрицы - закрепленной на толкателе сменной формовочной плитой, причем зазор между опорной шай-. бой и ограничительной плитой равен глубине засыпки матрицы.

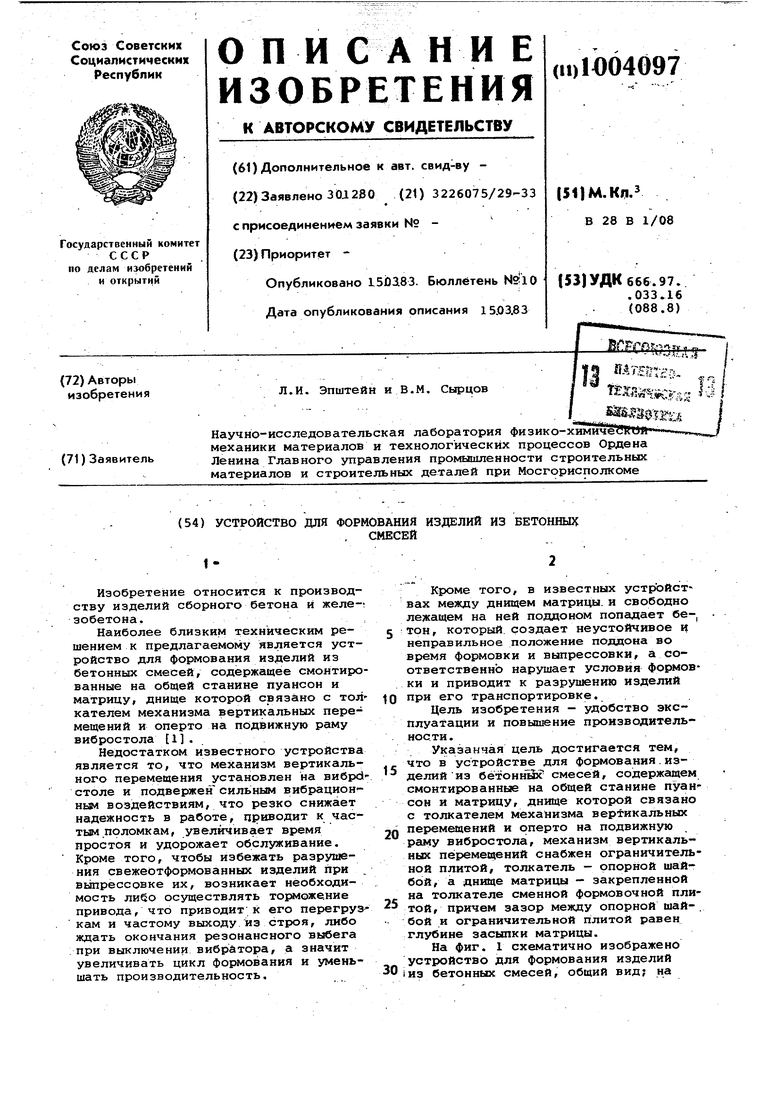

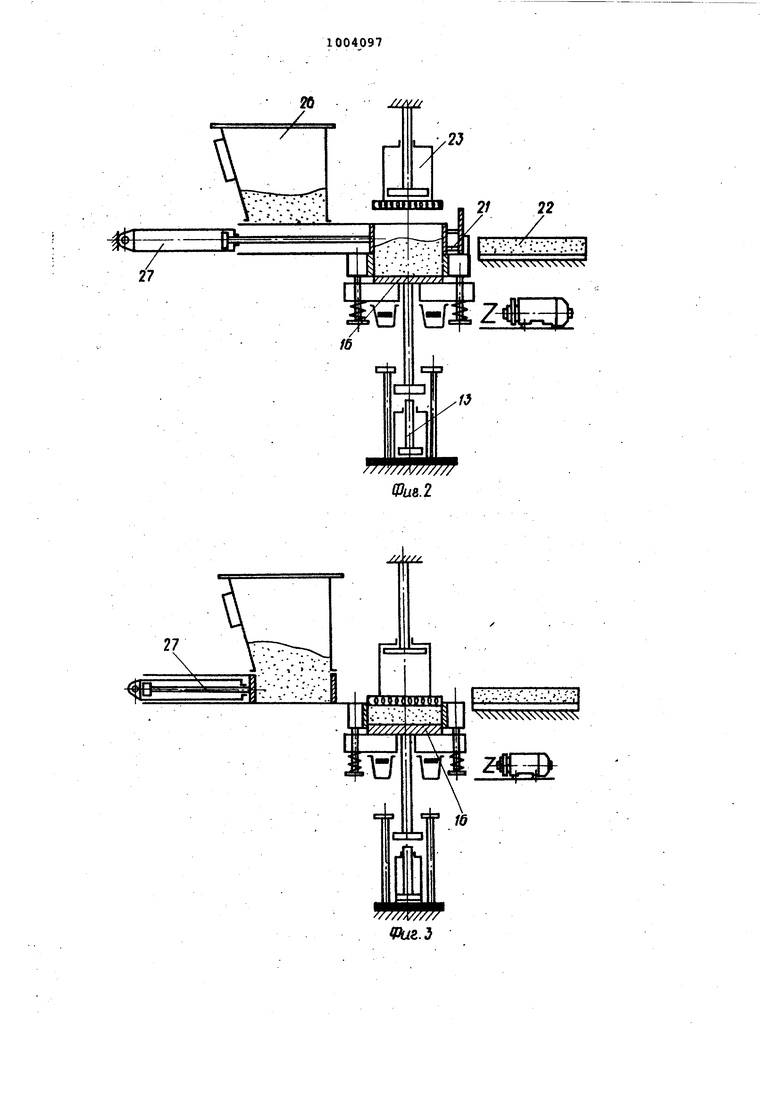

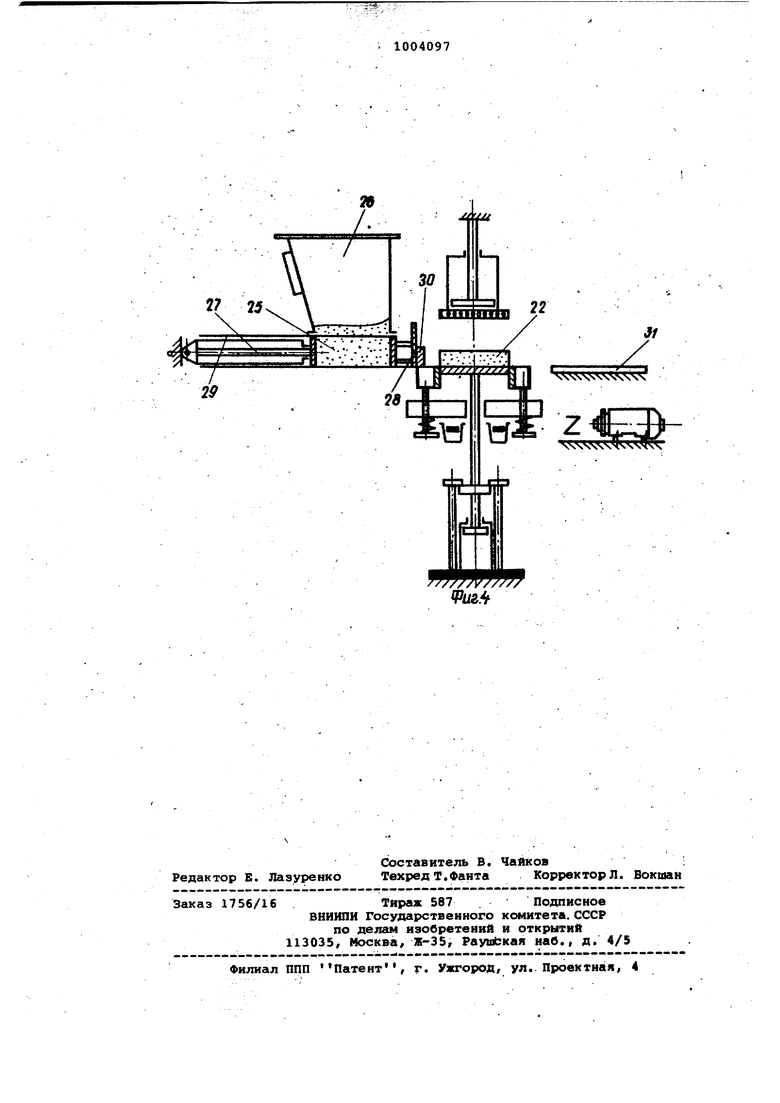

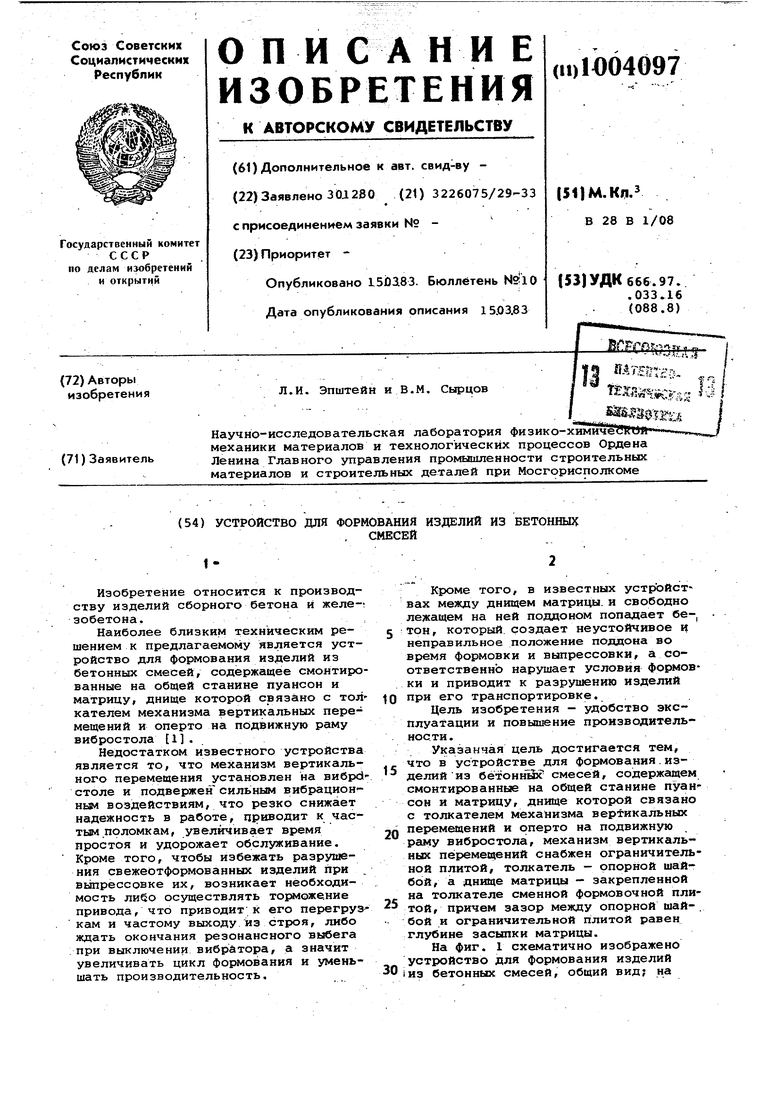

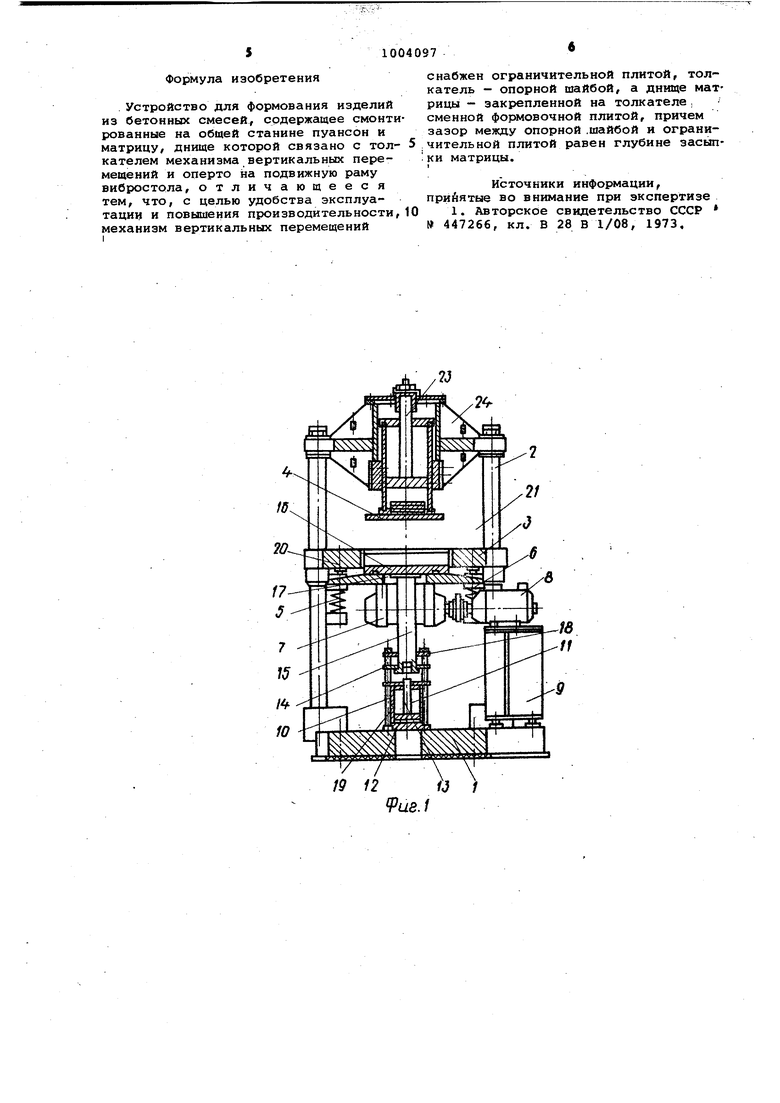

На фиг. 1 схематично изображено устройство для формования изделий из бетонных смесей, общий вид; на

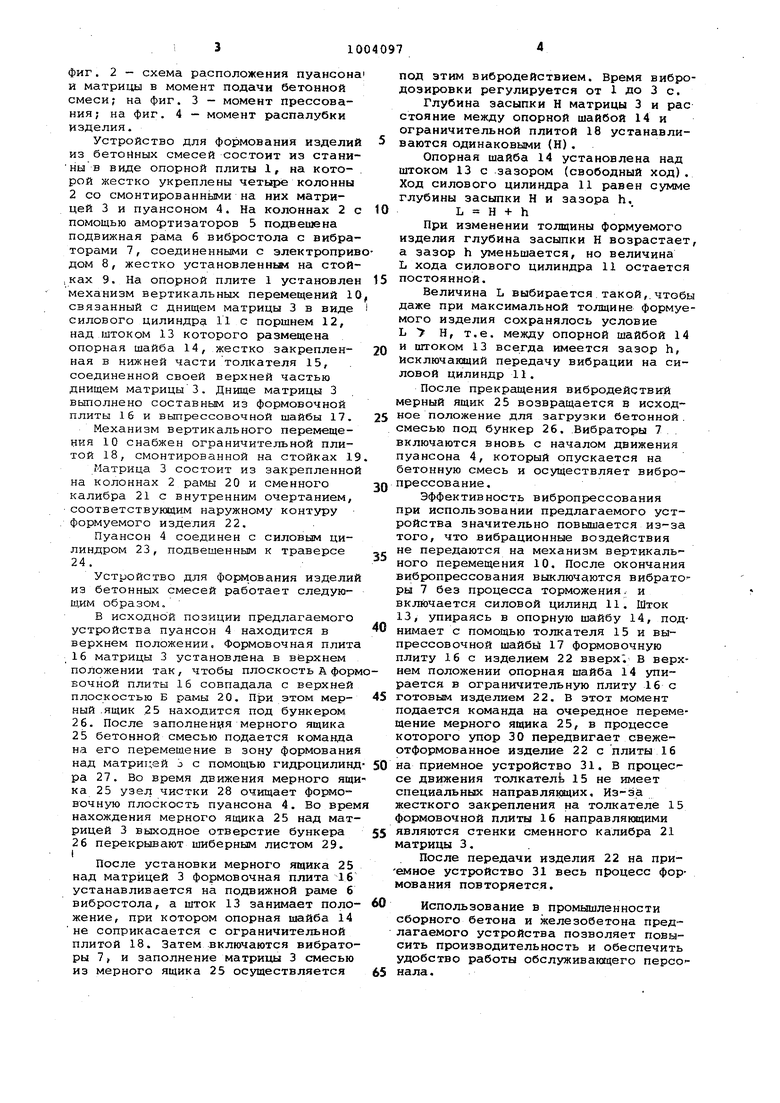

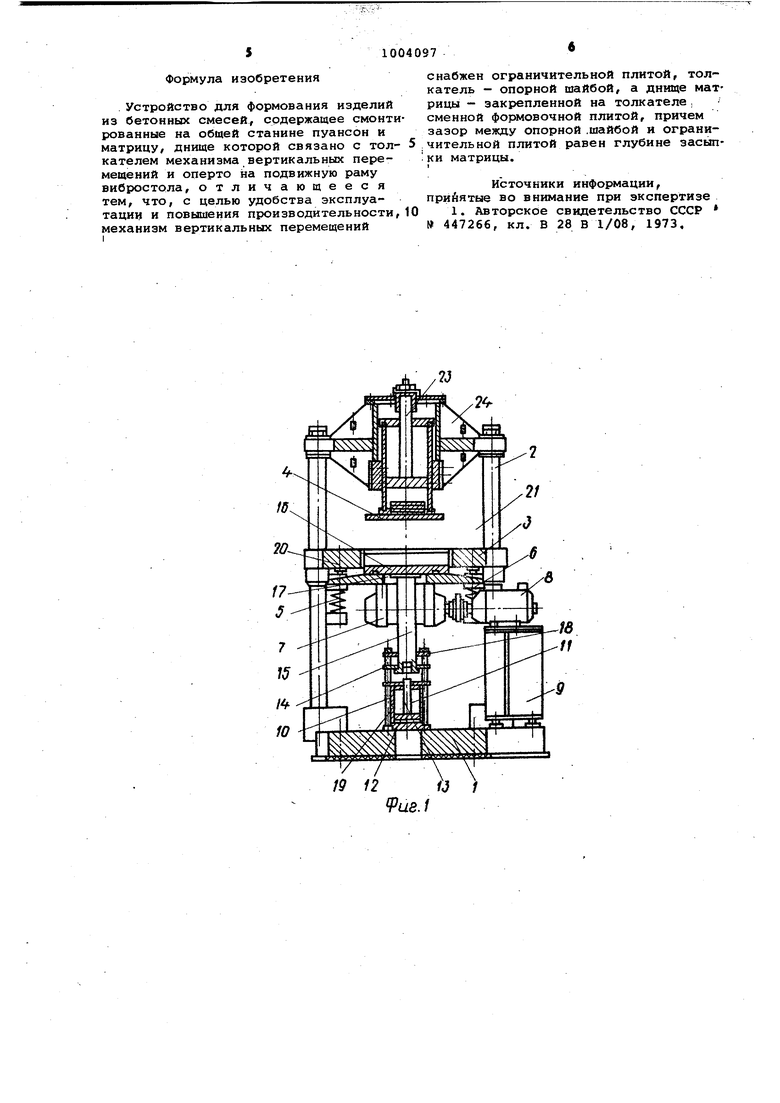

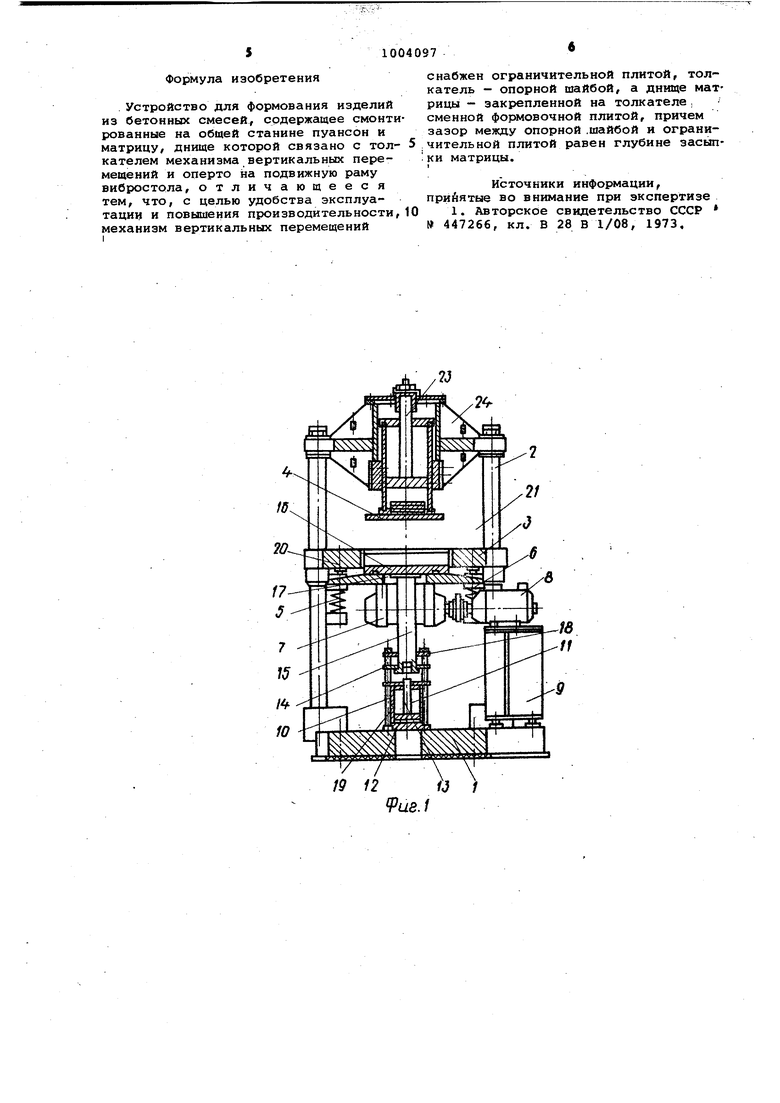

иг. 2 - схема расположения пуансона матрицы в момент подачи бетонной меси; на фиг. 3 - момент прессования; на фиг. 4 - момент распалубки зделия.

Устройство для формования изделий 5 из бетонных смесей состоит из станины в виде опорной плиты 1, на кото- . ой жестко укреплены четыре колонны 2 со смонтированными на них матрицей 3 и пуансоном 4. На колоннах 2 с 10 помощью амортизаторов 5 подвешена подвижная рама б вибростола с вибраторами 7, соединенными с электроприводом 8, жестко установленнгал на стойках 9. На опорной плите 1 установлен 15 механизм вертикальных перемещений 10, связанный с днищем матрицы 3 в виде I силового цилиндра 11 с поршнем 12, над штоком 13 которого размещена опорная шайба 14, жестко закреплен- 20 ная в нижней части толкателя 15, соединенной своей верхней частью днищем матрицы 3. Днище матрицы 3 выполнено составньм из формовочной плиты 16 и выпрессовочной шайбы 17. 25

Механизм вертикального перемещения 10 снабжен ограничительной плитой 18, смонтированной на стойках 19. Матрица 3 состоит из закрепленной на колоннах 2 рамы 20 и сменного зо калибра 21 с внутренним очертанием, соответствующим наружному контуру формуемого изделия 22.

Пуансон 4 соединен с силовым цилиндром 23, подвешенным к траверсе ,с 24,

Устройство для формования изделий из бетонных смесей работает следующим образом.

В исходной позиции предлагаемого устройства пуансон 4 находится в верхнем положении. Формовочная плита 16 матрицы 3 установлена в верхнем положении так, чтобы плоскость А формовочной плиты 16 совпадала с верхней плоскостью Б рамы 20. При этом мер- 45 ный .ящик .25 находится под бункером 26. После заполнения мерного ящика

25бетонной смесью подается команда на его перемещение в зону формования над матрицей о с помощью гидроцилинд- 50 ра 27. Во время движения мерного ящика 25 узел чистки 28 очищает формовочную плоскость пуансона 4. Во нахождения мерного ящика 25 над матрицей 3 выходное отверстие бункера 55

26перекрывают шиберным листом 29. I

После установки мерного ящика 25 над матрицей 3 формовочная плита 16 устанавливается на подвижной раме б вибростола, а шток 13 занимает поло- 60 жение, при котором опорная шайба 14 не соприкасается с ограничительной плитой 18. Затем включаются вибраторы 7, и заполнение матрицы 3 смесью из мерного ящика 25 осуществляется 65

под этим виСродействием. Время вибродоэировки регулируется от 1 до 3 с.

Глубина засыпки Н матрицы 3 и рас стояние между опорной шайбой 14 и ограничительной плитой 18 устанавливаются одинаковыми (Н) .

Опорная шайба 14 установлена над штоком 13 с зазором (свободный ход). Ход силового цилиндра 11 равен сумме глубины засыпки Н и зазора h, L Н + h

При изменении толщины формуемого изделия глубина засыпки Н возрастает а зазор h уменьшается, но величина L хода силового цилиндра 11 остается постоянной.

Величина L выбирается такой,.чтобы даже при максимальной толщине формуемого изделия сохранялось условие L Н, т.е. между опорной шайбой 14 и штоком 13 всегда имеется зазор h, Исключаняций передачу вибрации на силовой цилиндр 11.

После прекращения вибродействий мерный ящик 25 возвращается в исходное положение для загрузки бетонной, смесью под бункер 26. Вибраторы 7 включаются вновь с началом движения пуансона 4, который опускается на бетонную смесь и осуществляет вибропрессование.

Эффективность вибропрессования при использовании предлагаемого устройства значительно повышается из-за того, что вибрационные воздействия не передаются на механизм вертикального перемещения 10. После окончания вибропрессования выключаются вибраторы 7 без процесса торможения, и вклк)Чается силовой цилинд 11. Шток 13, упираясь в опорную шайбу 14, поднимает с помощью толкателя 15 и выпрессовочной шайбы 17 формовочную плиту 16с изделием 22 вверх; В верхнем положении опорная шайба 14 упирается в ограничительную плиту 16 с готовым изделием 22. В этот момент подается команда на очередное перемещение мерного ящика 25, в процессе которого упор 30 передвигает свежеотформованное изделие 22 с плиты 16 на приемное устройство 31. В процессе движения толкател з 15 не имеет специальных направляквдих. Из-за жесткого закрепления на толкателе 15 формовочной плиты 16 направляницими являются стенки сменного калибра 21 матрицы 3. .

После передачи изделия 22 на при-емное устройство 31 весь процесс формования повторяется.

Использование в промышленности сборного бетона и железобетона предлагаемого устройства позволяет повысить производительность и обеспечить удобство работы обслуживающего персонала.

Формула изобретения

Устройство для формования изделий из бетонных смесей, содержащее смонтированные на общей станине пуансон и матрицу, днище которой связано с толкателем механизма вертикальных перемещений и оперто на подвижную раму вибростола, отличающееся тем, что, с целью удобства эксплуатации и повышения производительности, механизм вертикальных перемещений

снабжен ограничительной плитой, толкатель - опорной шайбой, а днище матрицы - закрепленной на толкателе, сменной формовочной плитой, причем зазор между опорной .шайбой и ограни.чительной плитой равен глубине засьтки матрицы.

Источники информации, прийятые во внимание при экспертизе

1. Авторское свидетельство СССР 447266, кл. В 28 В 1/08, 1973,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибропрессования изделий | 1985 |

|

SU1395502A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Устройство для формования изделий | 1973 |

|

SU447266A1 |

| Устройство для формования изделий | 1981 |

|

SU977167A2 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| Устройство для формования изделий из бетонных смесей | 1989 |

|

SU1759634A1 |

| Установка для формования изделий | 1987 |

|

SU1567372A1 |

| Устройство для формованмя изделий из бетонных смесей | 1982 |

|

SU1269997A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 1993 |

|

RU2072301C1 |

| Установка для прессования строительных изделий | 1979 |

|

SU919871A1 |

1Q 12Ь 1

7

Vue.l 2/ / m 22 /

I, i r, r 1 « V « xs

Vuz.i

Vu&.

Авторы

Даты

1983-03-15—Публикация

1980-12-30—Подача