Изобретение относится к установкам для изготовления строительных конструкций, например теплоизоляцио ных плит. Известна установка для непрерывной формовки строительных плит, содержащая подвижные формующие элемен ты и конические стержни с безопорны ми концами 11. Недостатком данной установки является ограниченное давление прессо вания, происходящего на упругом основании, а также, ввиду отсутствия синхронизации работы транспортеров происходит сдвиг формуемой массы, что ведет к снижению качества изделий . Наиболее близкой к предлагаемой является конвейерная установка для изготовления строительных изделий, содержащая установленные один над другим пластинчатые транспортеры: нижний, жестко закрепленный на осно вании, и верхний, смонтированный с возможностью вертикальных перегнетеНИИ, привод их вращения и технологи ческое оборудование, причем каждый из транспортеров состоит из станины на которой смонтированы ведущая и ведомая звездочки, опорные валы, пластинчатые цепи, поддоны и бортоснастка .2, Однако в этой установке тяговое усилие пластинчатых цепей создается крутящим моментом ведущих звездочек, поэтому зазоры между пластинами постоянно увеличиваются из-за износа шарниров, что ухудвиает качество изделий. Цель изобретения - повышение надежности рабо1ы установки и снижение энергоемкости. Указанная цель достигается тем, что установка для изготовления строительных изделий, содержащая установленные одий над другим пластинчатые транспортеры: нижний, жестко закрепленный на основании, и верхний, смонтированный с возможностью вертикальных перемещений, привод их вращения и технологическое оборудование, причем каждый из транспортеров состоит из станины, на которой смонтированы ведущая и ведомая звездочки, опорные валы, пластинчатые цепи, поддоны и бортоснастка, снабжена зубчатыми колесами, закрепленными на валах ведущих звездочек транспортеров и на приводе, находящимися в зацеплении друг с другом, причем опорные

валы .соединены с зубчатым колесом I ведущей звездочки нижнего транспортера посредством бесконечного гибкого рабочего органа.

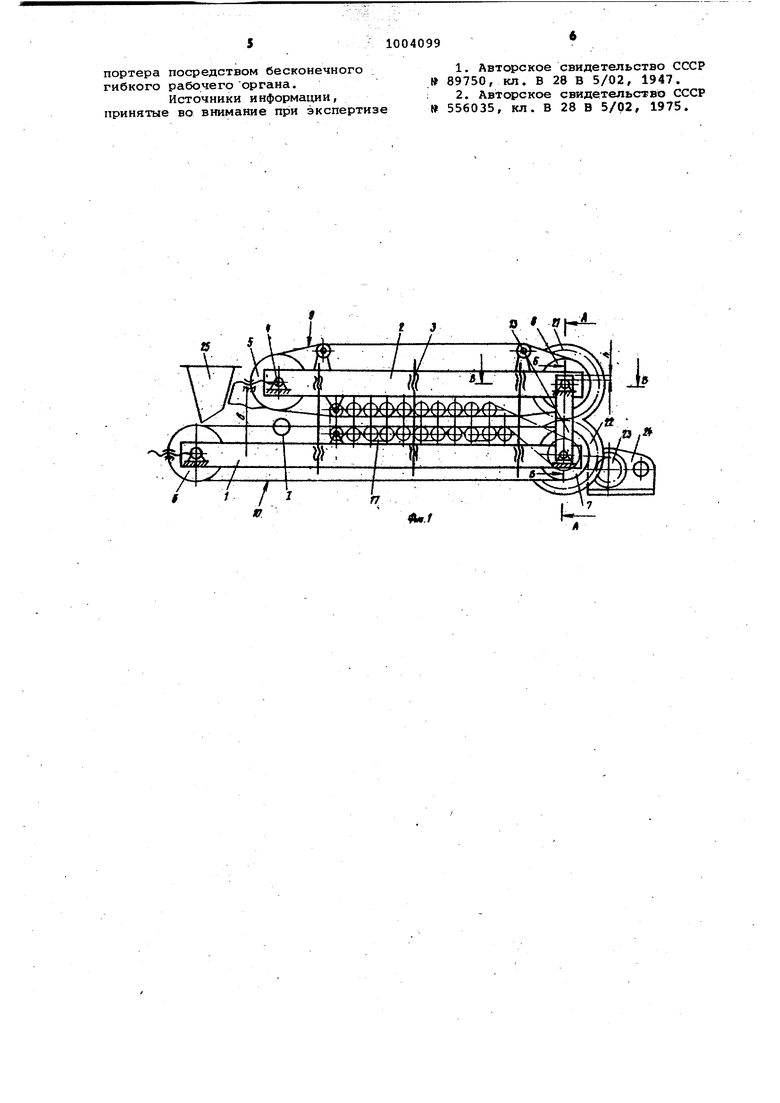

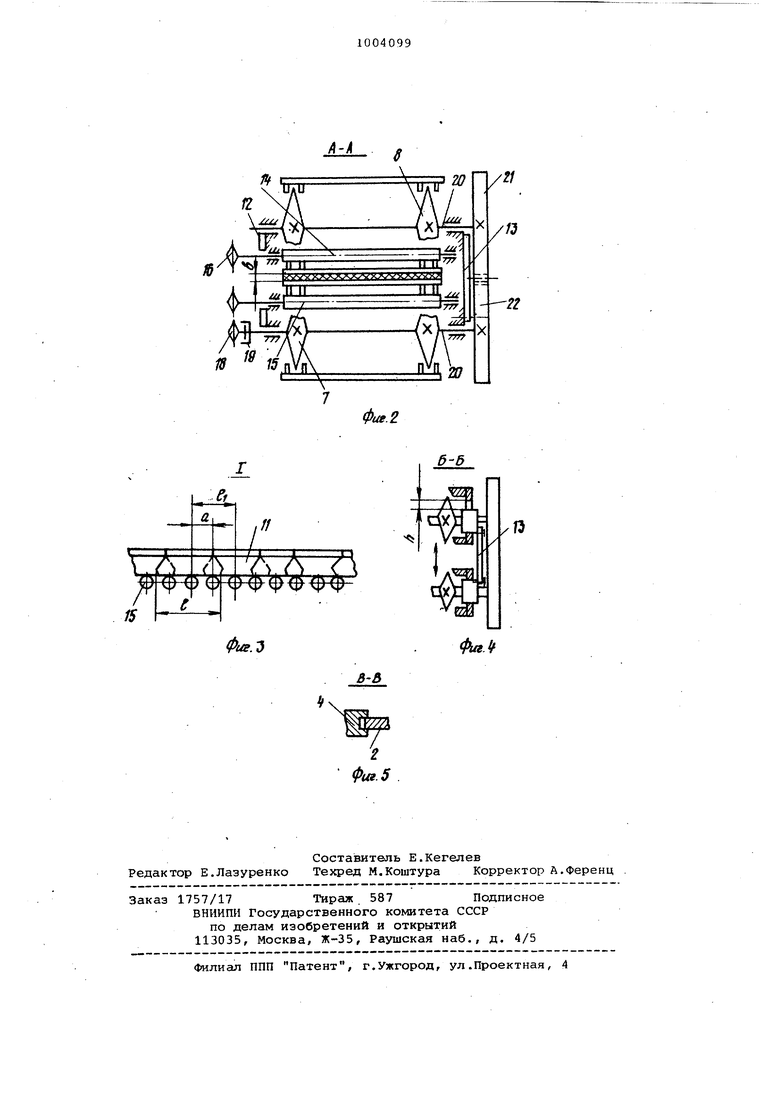

На фиг. 1 схематически изображено устройство, общий вид, на фиг.2 разрез А-Л на фиг, 1 на фиг, 3 узел Т на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1) на фиг. 5 - разрез В-В на фиг. 1.

Установка содержит верхнюю и нижнюю станины 1 и 2, связанные между собой винтовыми парами 3. В опорах 4 станин 1 и 2 смонтированы ведомые звездочки 5 и 6. В нижней станине 1 установлена ведущая звездочка 7. BeдУщая звездочка 8 установлена в верхней станине 2 таким образом, что станина 2 перемещается относительно оси ведущей звездочки 8 вверх и вниз При этом межосевое расстояние между звездочками 7 и 8 остается постоянным. На пары звездочек 5 и 8 и 6 и 7 натянуты бесконечные прессующие пластинчатые транспортеры в форме пластинчатых цепей 9 и 10, состоящих из гусеничных звеньев 11 (фиг. 3). Валы ведущих звездочек 7 и 8 соединены жесткими стойками 12 и 13. Опорны валы 14 и 15 снабжены звездочками 16 которые охвачены гибким органом, например цепью 17 (фиг. 1), входящей в зацепление t; ведущей звездочкой 18 выполненной в одном блоке с фрикционной 4уфтой 19 (муфтой предельного момента) , которая насажена на вал 20 звездочки 7. .

На валах 20 звездочки 7 и 8 консольно насажены зубчатые колеса 21 и 22, входящие в зацепление между собой. Зубчатое колесо 22 вращается от шестерни 23 привода 24. Загрузка устройства массой формуемого материала осуществляется из питателя 25.

Установка работает следующим образом.

Из питателя 25 сыпучая масса насыпается на поверхность перемещающейся пластинчатой цепи 10. Калибровочный размер а между пластинчатыми цепями 9 и 10 устанавливается посредством винтовых пар 3. Сыпучая масса прессуется в плиту толщиной в. Давление,прессования воспринимается гусеничными звеньями 11, которые своими ребрами опираются одновременно минимум на два опорных вала 15,-которые расположены с шагом а - ,

причем Е, 4 2, где t - длина ребра звена,- Е - 2а.

Перемещение пластинчатых цепей 9 и 10 осуществляется следующим образом.

Шестерня 23 .от привода 24 передает вращение зубчатому колесу 22, которое вращает вал 20 звездочки7. Зубчатое колесо 22 вращает вал звездочки 8 и через фрикционную, муфту 19 вра14ает звездочку 18,которая в свою очередь, посредством цепи 17 и звездочки 16 вращает опорные валы 14 и 15 в сторону движения пластинчатых цепей 9 и 10 от звездочек 7 и 8.

о

Таким образом, тяговое усилие цепей 9 и 10 распределяется на опорные валы 14 и 15, которые толкают пластинчатые цепи 9 и 10 и тяговое усилие звездочек 7 и 8. При выборе окружной скорости опорных валков, I равной окружной скорости вращения (по делительному диаметру) звездочек 7 и 8, усилие растяжения в шарнирах цепи становится минимальным, что значительно умен)Шает их износ.

Переналадка устройства на разные толщины в плит производится подъемом станины 2 с помощью винтовой пары 3. Межосевое расстояние ведущих звездочек 7 и 8 остается постоянным благодаря их соединению жесткими стойками 12 и 13. Станина 2 перемещается относительно стоек 12 и 13 благодаря зазору h.

Наличие зубчатых колес, закрепленных на валах ведущих звездочек транспортеров и на приводе, а также соединение опорных валов с зубчатым колесом ведущей звездочки нижнего транспортера посредством бесконечного гибкого рабочего органа позволяет избежать проскальзывания опорных валов относительно пластин цепей и цепей относительно друг друга, а также не происходит увеличения зазора между пластинами, что позволяет получать изделия высокого качества.

Формула изобретения

Установка для изготовления строительных изделий, содержащая установленные один над другим пластинчатые транспортеры: нижний, жестко закрепленный на основании, и верхний, смонтированный с возможностью вертикальных перемещений, привод их вращения и технологическое оборудование, причем каждый из транспортеров состоит из станины, на которой смонтированы ведущая и ведомая звездочки, опорные валы, пластинчатые цепи, поддоны и бортоснастка, отли чающаяся тем, что, с цельк). повьшения надежности работы установки и снижения энергоемкости, она снабжена зубчатыми колесами, закрепленными на :валах ведущих звездочек транспортеров и на приводе, находящимися в зацеплении друг с другом, причем опорные валы соединены с зубчатым колесом ведущей звездочки нижнего транспортера посредством бесконечного гибкого рабочего органа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 89750, кл. В 28 В 5/02, 1947. ; 2. Авторское свидетельство СССР № 556035, кл. В 28 В 5/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2089388C1 |

| Анкерная свая | 1988 |

|

SU1537754A1 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020059C1 |

| Установка для непрерывного изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU802032A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Устройство для обработки деревянных изделий | 1986 |

|

SU1407804A2 |

| Устройство для подачи обвязочной ленты | 1989 |

|

SU1712250A1 |

| МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ | 2011 |

|

RU2452676C1 |

| Установка для изготовления многопустотных плит в вертикальном положении | 1988 |

|

SU1673454A1 |

|А-Л

)У.(

,Ш1fl

-::-ITTTJ

/if nvjT

1

2%й-.Э

/

//J

/

/

5-5

.

Авторы

Даты

1983-03-15—Публикация

1980-11-05—Подача