(54) МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2021135C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ГРАНУЛИРОВАНИЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205104C1 |

| Многоручьевая экструзионная головка | 1978 |

|

SU722778A1 |

| Экструзионная головка для изготовления извитых изделий из термопластов | 1981 |

|

SU994283A1 |

| Многоручьевая экструзионная головка для полимерных материалов | 1988 |

|

SU1595665A1 |

| Многоручьевая экструзионная головка для переработки пластмасс | 1984 |

|

SU1186519A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 2000 |

|

RU2177411C1 |

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

Изобретение относится к устройствам для формования пластмасс в частности к экструзионным головкам для одновременной экструзии нескольких лент или профилей. Известна одноручьевая экструзионная головка, содержащая корпус с питающим подводящим распределительным каналом, расщиряющимся от входа к выходу, и формующим каналом 1. Недостатком известной экструзионной головки является неравномерность размеров по поперечному сечению изделия, образующаяся вследствие распирающего действия давления массы на верхнюю и нижнюю плиты головки. Наиболее близкой к изобретению является многоручьевая экструзионная головка, содержащая корпус с питающим каналом, фильеру с формующими отверстиями, разделительные перегородки, образующие подводящие распределительные каналы отдельных ручьев 2. Недостатком указанной конструкции является то, что она не обеспечивает размерной точности изделий при увеличении скоростей экструзии из-за неудовлетворительной организации подвода платмассы к отдельным ручьям, а именно отсутствие индивидуального подвода пластмассы от входного питающего канала к каналам отдельных ручьев и. необеспечение равномерных условий входа пластмассы в формующие отверстия как по прЬфилю скоростей, так и по сопротивлению течения, особенно на входных участках формующих каналов, несогласование сопротивления распределительных каналов отдельных ручьев друг с другом и сопротивлением течению на участке входного питающего канала, приводящее к повышенной неравномерности истечения пластмассы и понижению размерной точности изделий, отсутствие развитого профиля скоростей потока пластмассы на входе в формующие отверстия отдельных ручьев, приводящего к существенной перестройке профиля скоростей непосредственно в формующих участках канала, что связано с искажением формы экструдируемого изделия при увеличении скоростей экструзии и особенно проявляется при экструзии нетермостабильных материалов, например композиций поливинилхлорида. Цель изобретения - увеличение производительности процесса экструзии, повышение размерной точности изделий и обеспечение формования изделий из нетермостабильных пластмасс.

Поставленная цель достигается тем, что в многоручьевой экструзионной головке, содержащей корпус с питающим каналом, фильеру с формующими отверстиями, разделительные перегородки, образующие подводящие распределительные каналы отдельных ручьев, подводящие распределительные каналы выполнены веерообразно, точка пересечения осей подводящих распределительных каналов расположена на участке входа питающего канала, а продольное сечение подводящих распределительных каналов выполнено трапецеидальным, профиль его определяется из соотношения

iz

,

ttf

cos cf

9

2

где cf -угол между осями подводящих распределительных каналов и продольной осью головки;

срд - угол между осью торцового подводящего распределительного канала и продольной осью головки; d. - углы раствЬра подводящих распределительных каналов; сЯо - угол раствора торцового подводящего распределительного канала; п - средний тангенс угла наклона кривой течения перерабатываемой пластмассы в логарифмических координатах. Пересечение осей подводящих распределительных каналов на участке расположения входного питающего канала дополнительно создает благоприятные условия для равномерной запитки отдельных ручьев.

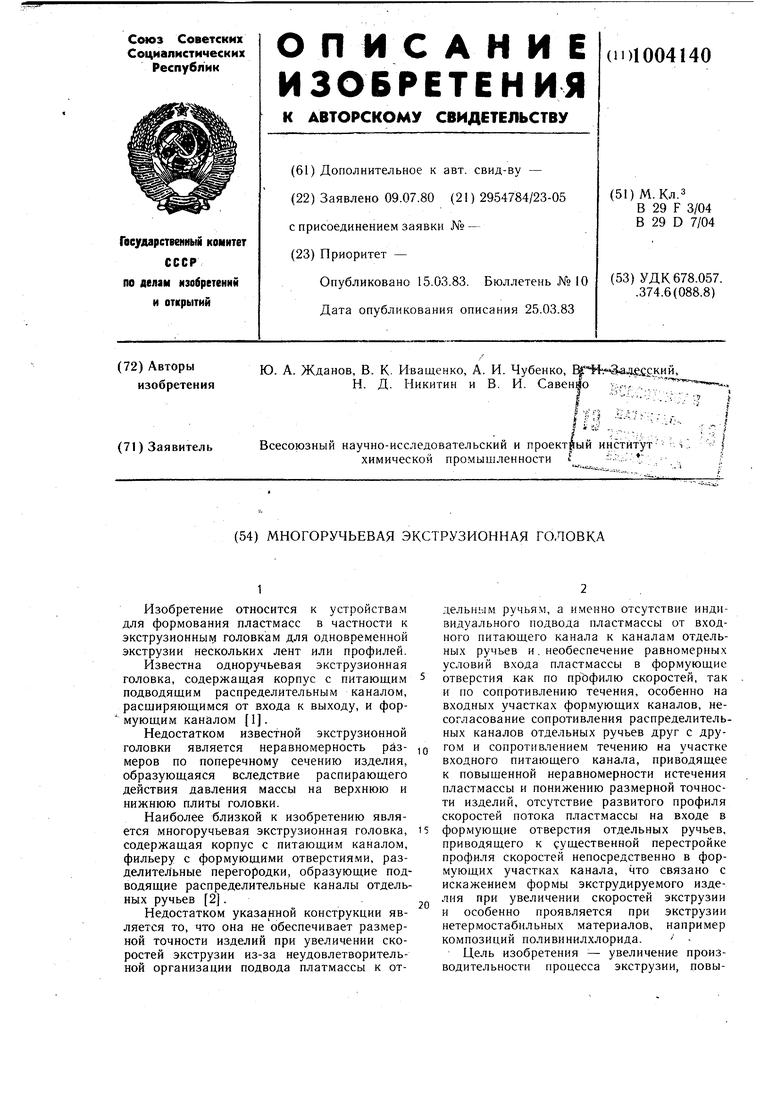

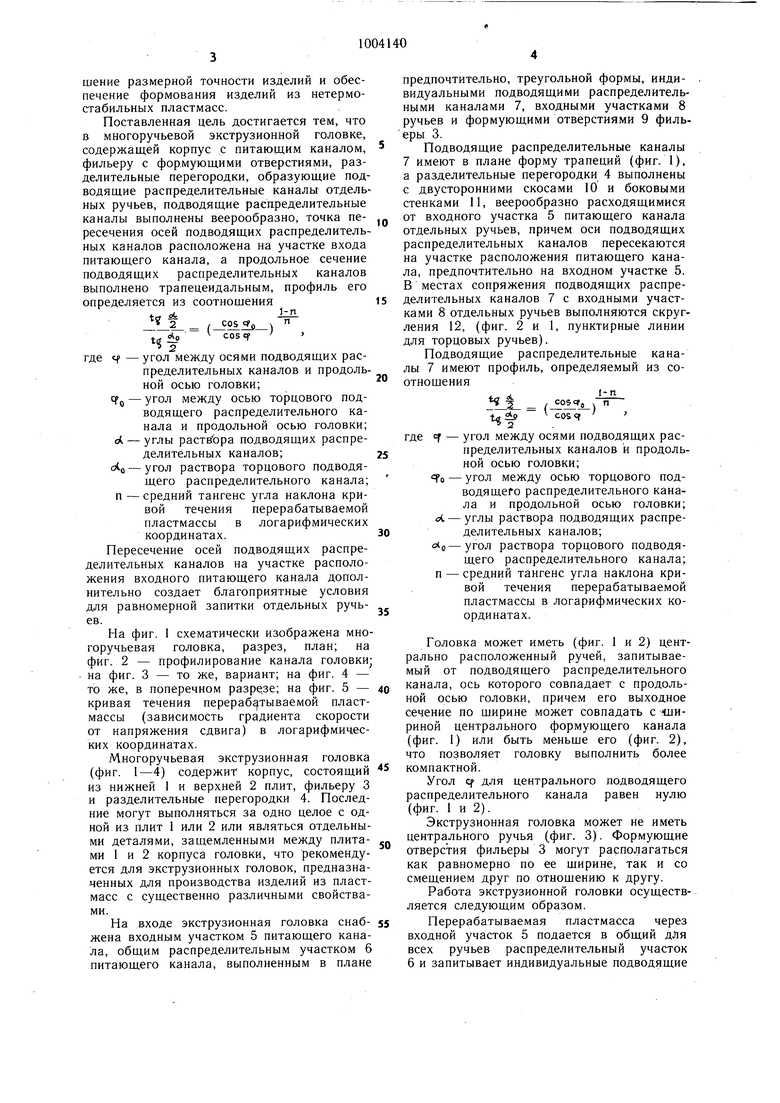

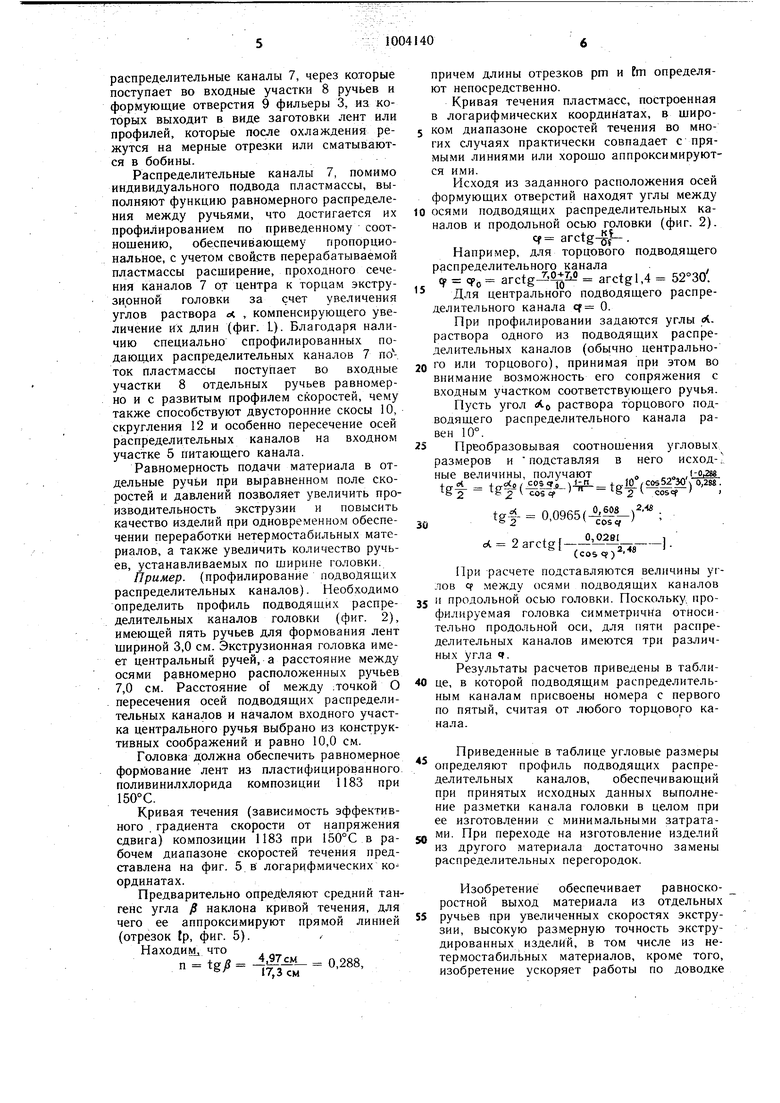

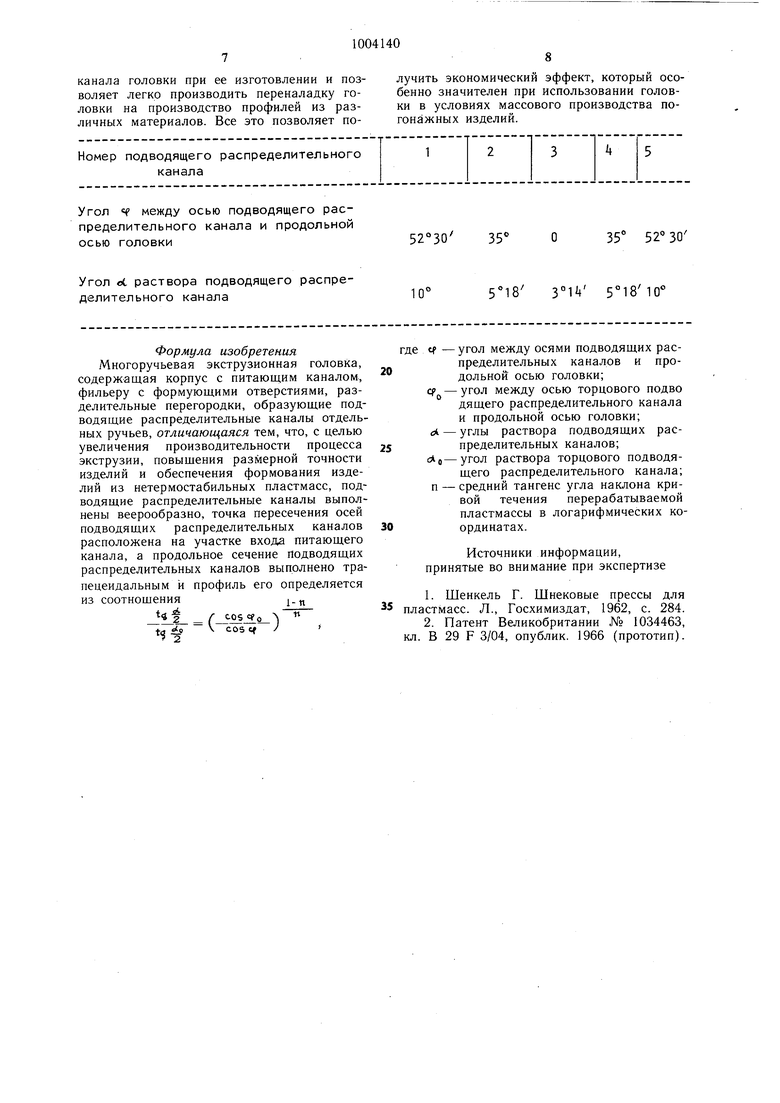

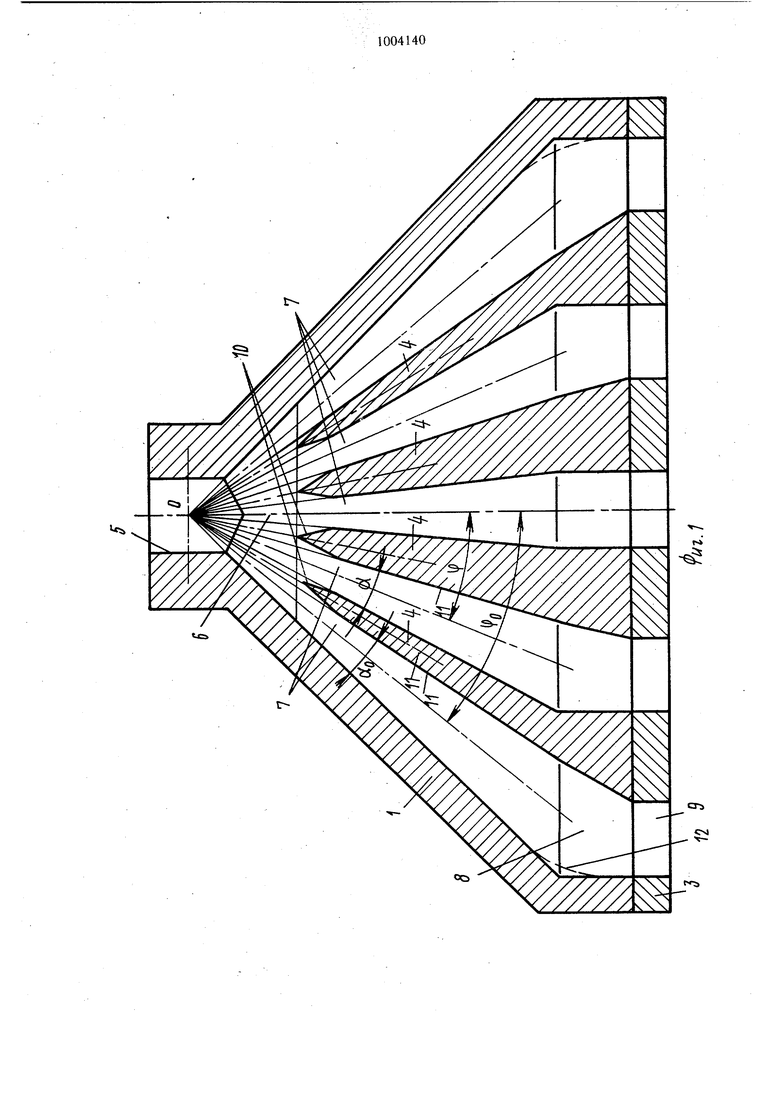

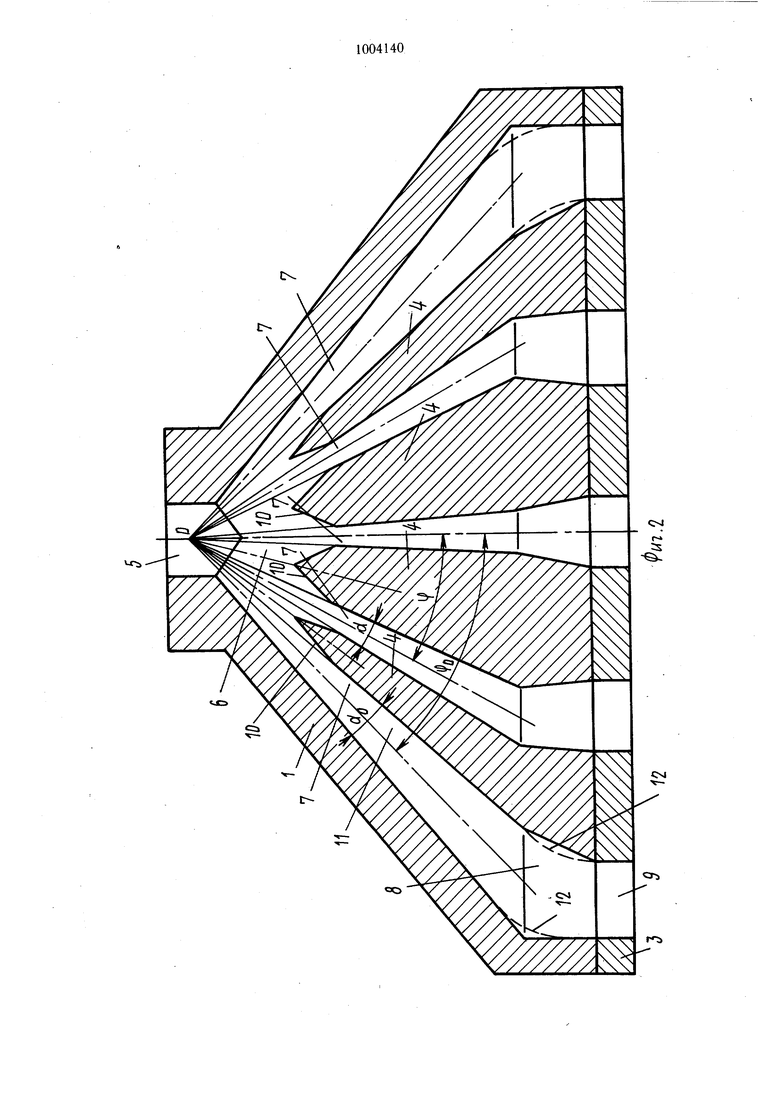

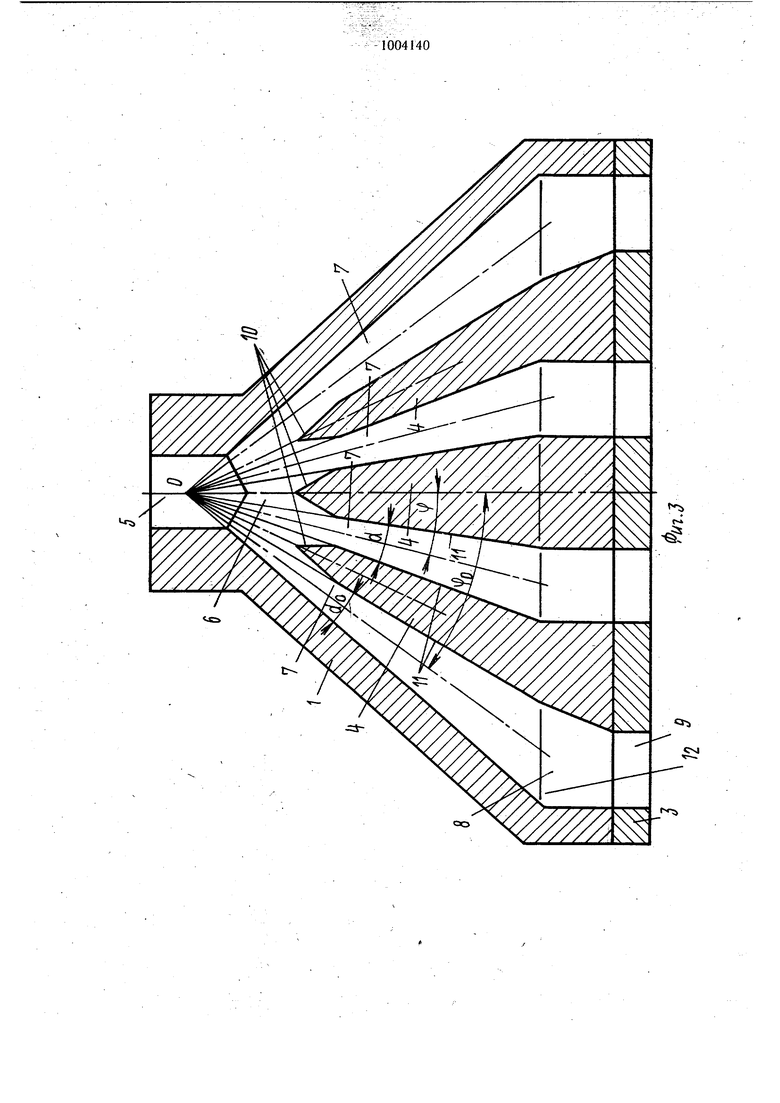

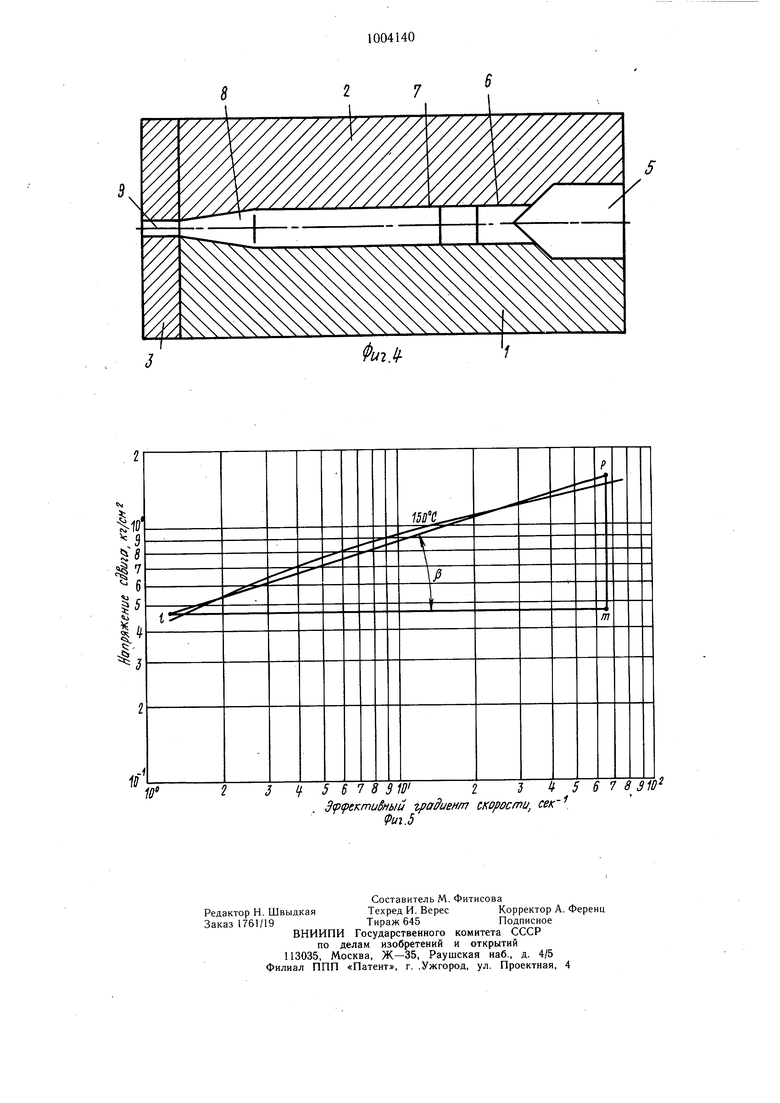

На фиг. 1 схематически изображена многоручьевая головка, разрез, план; на фиг. 2 - профилирование канала головки; на фиг. 3 - то же, вариант; на фиг. 4 - то же, в поперечном разрезе; на фиг. 5 - кривая течения перерабатываемой пластмассы (зависимость градиента скорости от напряжения сдвига) в логарифмических координатах.

Многоручьевая экструзионная головка (фиг. 1-4) содержит корпус, состоящий из нижней 1 и верхней 2 плит, фильеру 3 и разделительные перегородки 4. Последние могут выполняться за одно целое с одной из плит 1 или 2 или являться отдельными деталями, защемленными между плитами 1 и 2 корпуса головки, что рекомендуется для экструзионных головок, предназначенных для производства изделий из пластмасс с существенно различными свойствами.

На входе экструзионная головка снабжена входным участком 5 питающего канала, общим распределительным участком 6 питающего канала, выполненным в плане

предпочтительно, треугольной формы, индивидуальными подводящими распределительными каналами 7, входными участками 8 ручьев и формующими отверстиями 9 фильеры 3.

Подводящие распределительные каналы

7имеют в плане форму трапеций (фиг. 1), а разделительные перегородки 4 выполнены с двусторонними скосами 10 и боковыми стенками 11, веерообразно расходящимися от входного участка 5 питающего канала отдельных ручьев, причем оси подводящих распределительных каналов пересекаются на участке расположения питающего канала, предпочтительно на входном участке 5.

8местах сопряжения подводящих распределительных каналов 7 с входными участками 8 отдельных ручьев выполняются скругления 12, (фиг. 2 и 1, пунктирные линии для торцовых ручьев).

Подводящие распределительные каналы 7 имеют профиль, определяемый из соотнощения

л1-П

-J (°15)

COS cf

2

где f - угол между осями подводящих распределительных каналов и продольной осью головки;

«То - угол между осью торцового подводящего распределительного канала и продольной осью головки;

d. - углы раствора подводящих распределительных каналов;

о о-угол раствора торцового подводящего распределительного канала;

п - средний тангенс угла наклона кривой течения перерабатываемой пластмассы в логарифмических координатах.

Головка может иметь (фиг. 1 и 2) центрально расположенный ручей, запитываемый от подводящего распределительного канала, ось которого совпадает с продольной осью головки, причем его выходное сечение по ширине может совпадать с «шириной центрального формующего канала (фиг. 1) или быть меньще его (фиг. 2), что позволяет головку выполнить более компактной.

Угол Cf для центрального подводящего распределительного канала равен нулю (фиг. 1 и 2).

Экструзионная головка может не иметь центрального ручья (фиг. 3). Формующие отверстия фильеры 3 могут располагаться как равномерно по ее щйрине, так и со смещением друг по отношению к другу.

Работа экструзионной головки осуществляется следующим образом.

Перерабатываемая пластмасса через входной участок 5 подается в общий для всех ручьев распределительный участок 6 и запитывает индивидуальные подводящие

распределительные каналы 7, через которые поступает во входные участки 8 ручьев и формующие отверстия 9 фильеры 3, из которых выходит в виде заготовки лент или профилей, которые после охлаждения режутся на мерные отрезки или сматываются в бобины.

Распределительные каналы 7, помимо индивидуального подвода пластмассы, выполняют функцию равномерного распределения между ручьями, что достигается их профилированием по приведенному соотношению, обеспечивающему пропорциональное, с учетом свойств перерабатываемой пластмассы расширение, проходного сечения каналов 7 от центра к торцам экструзирнной головки за счет увеличения углов раствора х , компенсирующего увеличение их длин (фиг. L), Благодаря наличию специально спрофилированных подающих распределительных каналов 7 пластмассы поступает во входные участки 8 отдельных ручьев равномерно и с развитым профилем скоростей, чему также способствуют двусторонние скосы 10, скругления 12 и особенно пересечение осей распределительных каналов на входном участке 5 питающего канала.

Равномерность подачи материала в отдельные ручьи при выравненном поле скоростей и давлений позволяет увеличить производительность экструзии и повысить качество изделий при одновременном обеспечении переработки нетермостабильных материалов, а также увеличить количество ручьев, устанавливаемых по ширине головки.

Пример, (профилирование подводящих распределительных каналов). Необходимо определить профиль подводящих распределительных каналов головки (фиг. 2), имеющей пять ручьев для формования лент Щириной 3,0 см. Экструзионная головка имеет центральный ручей, а расстояние между осями равномерно расположенных ручьев 7,0 см. Расстояние of между :точкой О пересечения осей подводящих распределительных каналов и началом входного участка центрального ручья выбрано из конструктивных соображений и равно 10,0 см.

Головка должна обеспечить равномерное формование лент из пластифицированного поливинилхлорида композиции 1183 при 150°С.

Кривая течения (зависимость эффективного . градиента скорости от напряжения сдвига) композиции 1183 при 150°С в рабочем диапазоне скоростей течения представлена на фиг. 5 в логарифмических координатах.

Предварительно определяют средний тангенс угла /8 наклона кривой течения, для чего ее аппроксимируют прямой линией (отрезок tp, фиг. 5)./

На ход и MI что

причем длины отрезков рт и tm определяют непосредственно.

Кривая течения пластмасс, построенная в логарифмических координатах, в широком диапазоне скоростей течения во многих случаях практически совпадает с прямыми линиями или хорощо аппроксимируются ими.

Исходя из заданного расположения осей формующих отверстий находят углы между 0 осями подводящих распределительных каналов и продольной осью головки (фиг. 2).

cf arctg-§f-.

Например, для торцового подводящего распределительного канала cf arctg- ej bo arctgl,4 52°30 Для центрального подводящего распределительного канала 9 0.

При профилировании задаются углы Л. раствора одного из подводящих распределительных каналов (обычно центрально0 го или торцового), принимая при этом во внимание возможность его сопряжения с входным участком соответствующего ручья. Пусть угол Ло раствора торцового подводящего распределительного канала равен 10°.

5 Преобразовывая соотношения угловых размеров и подставляя в него исход-I ные величины, получают,,t-o,2ag

tg te()-iffi(°)f,2s&.

5 p cos 5 2 coscf ,

2 0 - S 2 COSCf

,0965(

COSCf

0

:. 2arctg - -°2-«V,(coscf)

При расчете подставляются величины углов cf между осями подводящих каналов

и продольной осью головки. Поскольку, профилируемая головка симметрична относительно продольной оси, для пяти распреелительных каналов имеются три различных угла ч.

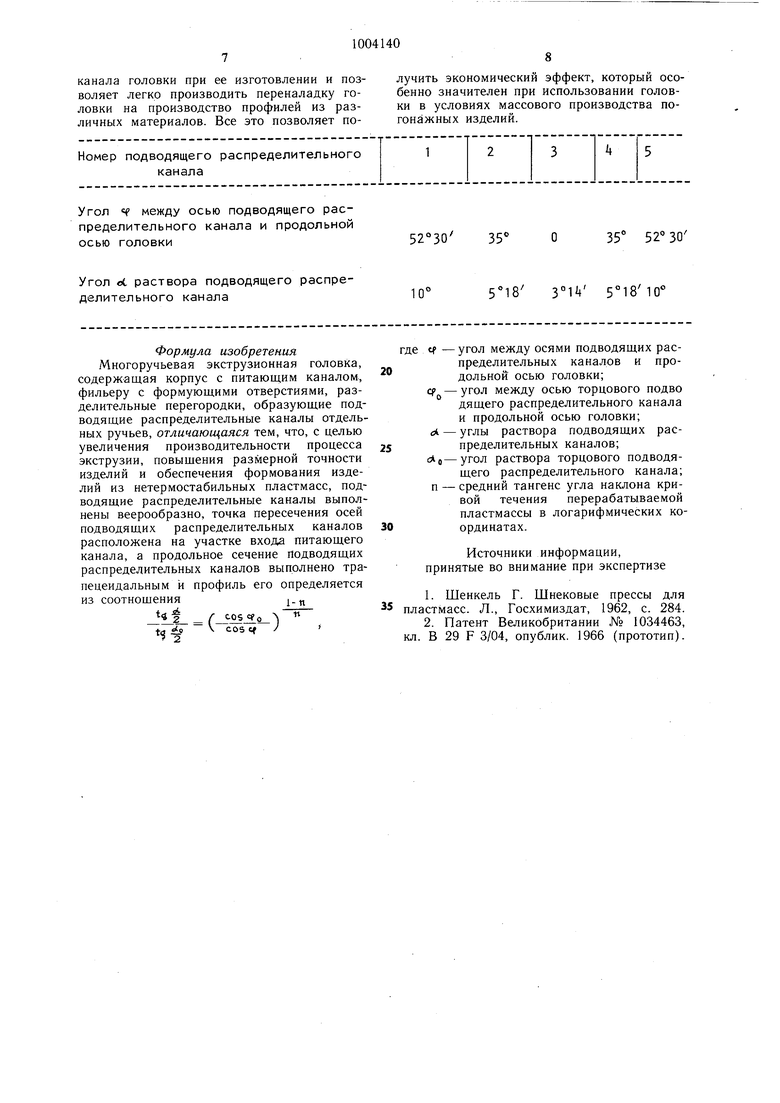

Результаты расчетов приведены в таблице, в которой подводящим распределительным каналам присвоены номера с первого по пятый, считая от любого торцового канала.

Приведенные в таблице угловые размеры

45 определяют профиль подводящих распределительных каналов, обеспечивающий при принятых исходных данных выполнение разметки канала головки в целом при ее изготовлении с минимальными затратаJJJ ми. При переходе на изготовление изделий из другого материала достаточно замены распределительных перегородок.

Изобретение обеспечивает равноскоростной выход материала из отдельных 55 ручьев при увеличенных скоростях экструзии, высокую размерную точность экструдированных изделий, в том числе из нетермостабильных материалов, кроме того, изобретение ускоряет работы по доводке

канала головки при ее изготовлении и позволяет легко производить переналадку головки на производство профилей из различных материалов. Все это позволяет поУгол «f между осью подводящего распределительного канала и продольной осью головки

Угол сС раствора подводящего распределительного канала

Формула изобретения Многоручьевая экструзионная головка, содержащая корпус с питающим каналом, фильеру с формующими отверстиями, разделительные перегородки, образующие подводящие распределительные каналы отдельных ручьев, отличающаяся тем, что, с целью увеличения производительности процесса экструзии, повыщения размерной точности изделий и обеспечения формования изделий из нетермостабильных пластмасс, подводящие распределительные каналы выполнены веерообразно, точка пересечения осей подводящих распределительных каналов расположена на участке входа питающего канала, а продольное сечение подводящих распределительных каналов выполнено трапецеидальным и профиль его определяется

из соотношения

1-п

tij ° ч

лучить экономический эффект, который особенно значителен при использовании головки в условиях массового производства погонажных изделий.

О-зп

35° 52° 30

52°30

35

5°18 3°14 5°18 10

10

е tp - угол между осями подводящих распределительных каналов и продольной осью головки;

cf - угол между осью торцового подво дящего распределительного канала и продольной осью головки;

з1 - углы раствора подводящих распределительных каналов;

сАц-угол раствора торцового подводящего распределительного канала;

п - средний тангенс угла наклона кривой течения перерабатываемой пластмассы в логарифмических координатах.

Источники информации, принятые во внимание при экспертизе

«ъ

Авторы

Даты

1983-03-15—Публикация

1980-07-09—Подача