4

4

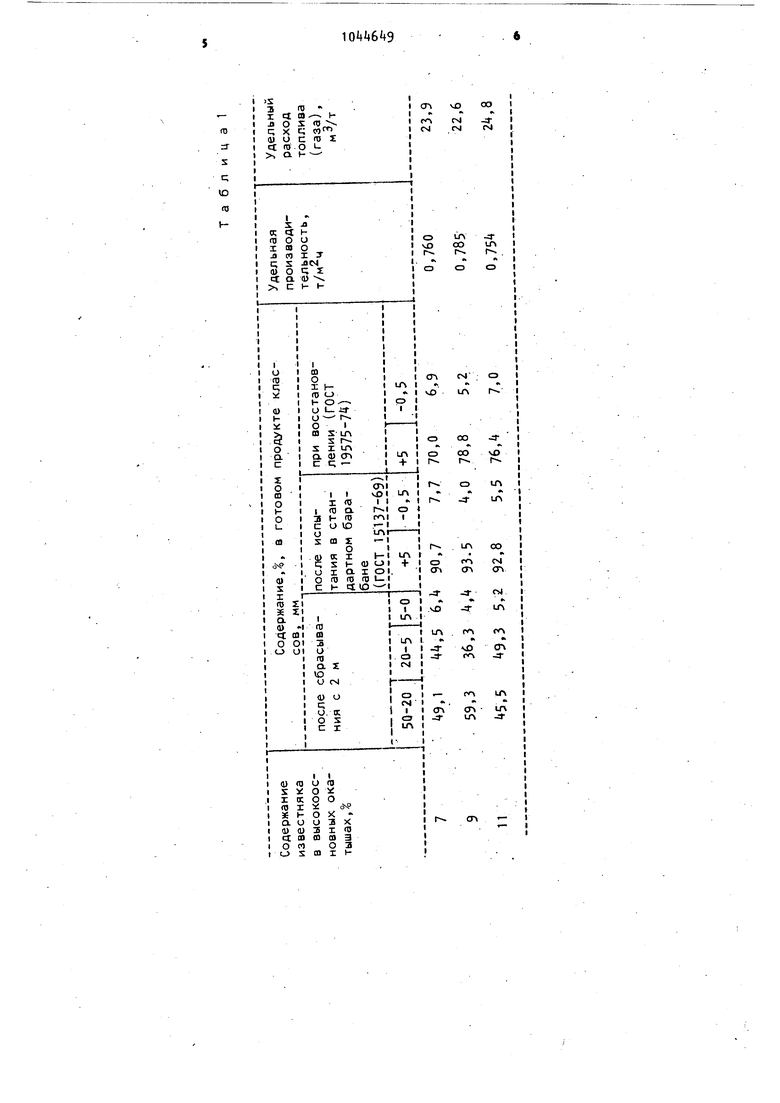

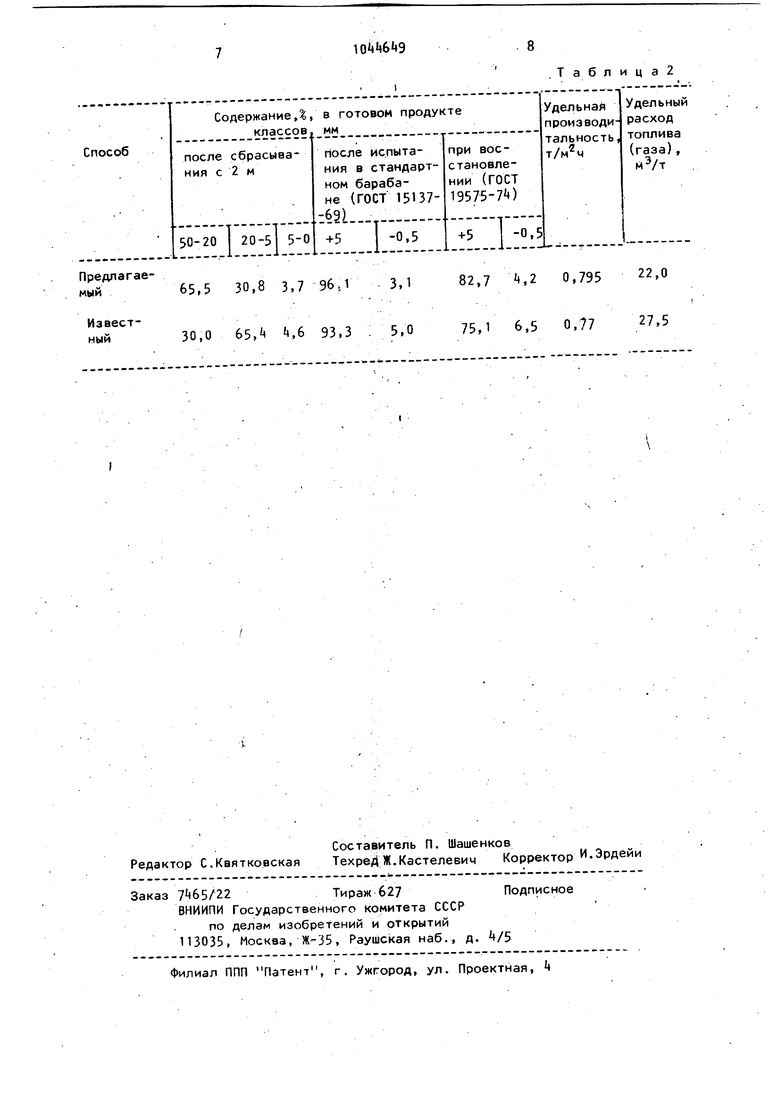

О5 СО Изобретение относится к подготовк железорудного сырья к металлургическому переделу, в частности к окускованию железорудных концентратов,может быть использовано в горнорудной и металлургической промышленности. По основному авт. св. № из вестен способ производства окускован ного материала, который предусматрив ет тонкое измельчение компонентов шихты,- офлюсование известняком,дозирование и смешивание их, изготовлени низкоосновных (основность 0,,7). окатышей, содержащих до 1,2% твердого топлива, и высокоосновных окатышей (осноэность О,8-1,8),содержащих 1,3-1,5 твердого толлива, их переме шивание и обжиг при температуре,соответствующей температуре обжига ока тышей с основностью 0,3-0,7 при соотношении окатышей различной основности от 1/9 до 9. При этом окатыши повышенной основности 0,8-1,8 плавятся и образуют агломерат в слое ок тышей с основностью 0,3-0,7 0Недостатком известного способа является то,.что в высокоосновные окатыши (основность 0,8-1,8) добавля ется значительное количество .известняка,, например при использовании выс кокремнистых концентратов до АО-50%. Поскольку низкоосновные (основность О,) окатыши содержат значительно меньше известняка (5-10%), для их декарбонизации требуется меньше времени , а тот же процесс у высокооснов ных .окатышей затягивается, снижая пр изводительность. Кроме того, одновре менное интенсивное выделение летучих веществ при диссоциации известняка и горении твердого топлива из высокоосновных окатышей приводит к частичному разрушению последних, что снижает газопроницаемость слоя и ухудшает качество готового продукта. Известно , что добавка в шихту 1% известняка увеличивает теплопотребность слоя на нагрев окатышей на 2,2 тыс.ккал/т или на 0,7% и на разложение известняка на 12 тыс.ккал/т на 4,17% по сравнению с неофлюсован ными окатышами. Поэтому значительное содержание известняка е окатышах требует соответствующих дополнительных тепловых затрат. Цель изобретения - увеличение про изводительности , снижение расхода топлива и повышение качества готового продукта, получаемого из снеСИ окатышей различной основности,об-, ладающего повышенным, по сравнению с окатышами, углом естественного откоса. Поставленная цель достигается тем, что согласно способу производства окускованного материала при офлюсовании высокоосновных окатышей часть известняка заменяют известью, причем содержание известняка в высо коосновных окатышах поддерживают равным его содержанию в низкоосновных. Замена части известняка определенным количеством извести позволяет сократить продолжительность процесса диссоциации флюсов и рассредоточить его во времени: дегидратация гашеной извести происходит при t 540°С, а декарбонизация известняка при t 920°С и выше.. В промежутке между этими процессами выгорает углерод твердого топлива (t 750-В50°С). Поскольку эти процессы идут с выделением большого количества паров и газов, транспортируемых из окатыша по одним и тем же порам,рассредоточение их во времени способствует сохранению окатышей от разрешения, а также рациональному использованию тепла для этих процессов. При использовании извести экономится топливо,так как затраты тепла на дегидратацию гашеной извести (210 ккал/кг) существенно меньше, чем на диссоциацию из - вестняка (62 ккал/кг). Проводят опыты в полупромышленных условиях по получению окускованного материала согласно предлагаемому способу. Шихта для окомкования состоит из железорудного концентрата с содержанием железа , и-кремнезема 9,08%, каракубского известняка,извести и даш-салахлинского бентонита.Сы - рые окатыши различной основности приготавливают на чашевом окомкователе диаметром 1 ц. При этом низкоосновные окатыши (основность 0,3 ) содержат 9,0% известняка и 1,0% твердого топлива, а высокоосновные окатыши (основность 1,8) содержат 7-11%известняка, 1,5% твердого топлива и извести. Соотношение низкоосновных и высокоосновных окатышей в смеси равняется 75:25 (%), Смесь сырых окатышей загружают в обжиговую иашу диаметрам 0,3 м, высота слоя окатышей составляет 0,3 и 0,1 м постель,- Обжиг, окатышей осуществляют при , моделируя режим обжи-1 га на конвейерных колосниковых маши нах. Обожженный продукт подвергают испытаниям на прочность в стандартном барабане (ГОСТ 15137 69) и при восстановлении (ГОСТ 19575 7) , а также при сбрасывании с двух метров При этом определяют удельную производительность установки и расход топ лива на обжиг. . В табл. 1 приведены результаты, характеризующие качество готового продукта, Из данных табл.1 видно, что качество готового продукта, удельная производительность и расход топлива оптимальны при офлюсоваиии высокоосновных окатышей известью и известняком при содержании известняка в высокоосновных окатышах разном его содержанию в низкоосновных. Известь активнее, чем известняк, участвует в реакциях с FenOn и Si02, ° увеличивает количество расплава, необхо димого для сплавления низкоосновных окатышей в друзы. Поэтому при малоразличающихся величинах основностей окатышей (0,,8) даже при значительном содержании в .смеси высокоос,новных окатышей (90%)добавка извести невелика, чтобы не заплавить слой сверху и не прекратить процесс окус:кования. С увеличением разницы между основностями высоко- и низкоофлюсованных окатышей (0,3-1,8) увеличение добавки извести также благоприятно, так как при уменьшении количества высокоосновных окатышей в смеси (до 40-30 и меньше ) увеличение количества расплава способствует другообразованию размером более 20 мм. Способ производства окускованного материала испытывают в оптимальном режиме в полупромышленных условиях. Окомкование шихт производят в.чашевом окомкователе 1 м. Смешивание низкоосновных и высокоосновных окатышей, офлюсованных известью и известняком, осуществляют в том же окомкователе. Обжигают окатыши на обжиговой чаше диаметром 0,3 м в слое высотой 0,м (из них 0,1 м высота слоя постели). Температура обжига смеси окатышей 1300°С. Характеристика смеси офлюсованных окатышей: сырые окатыши имеют основность: низкоосновные 0,3, высокоосновные 1,8; содержание в смеси низкоосновных йысокросновных А0%; содержание твердого топлива в окатышах: в низкоосновных 0,8%, в высокоосновных -1,5%; содержание флюсов в окатышах Д; в низкоосновных - известняк в высокоосновных - известняк 5, известь- 15,0. .: Параллельно для сравнения проводят опыты по получению окуСкованного материала известным способом. Результаты опытов, приведенные в табл. 2,.свидетельствуют о преимуществе предлагаемого способа. 8 качестве базового объекта для срэвнения принят способ получения окускованного материала-агломерата, обладающего высокими основностью (1,3 ), газопроницаемостью при восстановлении (перепьд давления а слое Па) и углом естественного откоса , содержащего около 10% . мелочи (-5 мм). Готовая продукция из смеси низко- и высокоосновных окатышей обладает основностью -1,2, высокой газопроницаемостью при восстановлении (перепад давления в слое 20-30 Пи) и углом естественного, откоса, приближающимся к агломерату (-3 °) , содержит при этом 5% мелочи..

т

j s с; ю

0

CM CM

J -aoo u t r

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ производства окускованного материала | 1978 |

|

SU706459A1 |

| Способ изготовления офлюсованных железорудных окатышей | 1960 |

|

SU145600A1 |

| Способ получения окускованного материала | 1988 |

|

SU1546504A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2069230C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Шихта для доменной печи | 1973 |

|

SU502941A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО МАТЕРИАЛА по авт. св. №70б459, от ли чающийся тем, что,с целью увеличения производительности, снижения расхода топлива и повышения качества готового продукта, приофлюсовании высокоосновных окатышей часть известняки заменяют известью,причем содержание известняка в высокоосновных окатышах поддерживают равным его содержанию в низкоосновных.

о

«ч

r

чО

OO

Г-I--.

1Л

LA

00

k

CM

ri

cv)

t

LA

РЛ

cn

JLA

.- ff

LTk

r

- ил

cn -- Предлагавмый65,5 30,8 3,7 96И .3,1 Известный30,0 65, ,6 93,3 .5.0

Таблица2

Удельный расход топлива (газа) , .„ „ 82,7 2 0,795 22,0 75,1 6,5 0,77 27,5

Авторы

Даты

1983-09-30—Публикация

1982-07-02—Подача