(,54) ГЛУШЕНАЯ ГЛАЗУРЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1784598A1 |

| Глазурь | 1985 |

|

SU1351910A1 |

| Глазурь | 1990 |

|

SU1772100A1 |

| Способ получения глазурного покрытия | 1986 |

|

SU1344754A1 |

| Глазурь | 1977 |

|

SU726043A1 |

| Глушеная глазурь | 1977 |

|

SU637348A1 |

| Цветная глазурь | 1980 |

|

SU1025675A1 |

| Матовая глазурь | 1981 |

|

SU1004284A1 |

| Белая глазурь | 1989 |

|

SU1604766A1 |

| Прозрачная глазурь | 1990 |

|

SU1765127A1 |

Изобретение относится к составам глушеных глазурей, применяемых в керамической промышленности для глазурования майоликовых изделий, преимущественно хозяйственно-бытового, назначения, изготовляемых из легкоплавких красных глин, имеющих низкую температуру спекания (960-1030°С) и низкий коэффициент линейного теплового расширения .(КЛТР) , равный (58,0-61,6) -10- град в интервале температур 20-300°М.

Известна глазурь Cl , содержащая, мас.%: Si02 55,1-65; 12-181-е20з 2,5-5; TiO 0,4-1; СаО 4-8; MgO 1,5-4,3; МпО 2-5; RjO -4-6,1.

Недостатками этого состава являются высокая температура обжига 1280-1350°С и продолжительность обжига 10-48 ч.

Наиболее близким к предлагаемому является состав глушеной глазури, содержащий, мас.%

Si07 48,58-63,47

ABjO 5,28-6,91

2,68-3,53

ZnO 9,82-29,37

КлО 1,83-2,37

NaQf) 4,14-5,41

TiOa 8,12-8,50

Известная глазурь характеризуется улучшенными декоративныги свойствами: белизной покрытия, составляющей 78,9%, блеском покрытия с числом блеска 19,4, высокой химической устойчивостью (99,98% против 20%-ной НС2 и 95,82% против 2-х нормальной ЫаОИ)2.

Однако вместе с тем указанная глазурь имеет термостойкость 8-10 теп10лосмен и соответственно увеличенный КЛТР, а также высокую температуру политого обжига, составляющую 980105б°С. Указанные показатели не обеспечивают качественного глазурного по15крытия на изделиях из легкоплавких местных красных глин. Увеличение температуры обжига выше 1030°С приводит к браку продукции из указанных глин из-за пережога и деформации, а также

20 снижает эксплуатационные характеристики вследствие сниженной термостойкости. Кроме того,эта глазурь содержит токсичную окись цинка, что ограничивает ее применение для декорирования керамических изделий, контак25тирующих с пищевыми продуктами.

Целью изобретения является повышение термостойкости и белизны и сни30жение температуры политого обжига.

Цель постигается тем, что глушеЛ 20зная глазурь, включающая 5102, B20g5 К20 , Na20, Ti02, содержит указанные компоненты в следующих комас.%:

личествах, Si02 56,93-62,92 ,77-7,63 15,62-23,67

1,34-2,82

KgO

NajO 7,34-8,43 3,59-5,94

TiOo В качестве исходного сырья для приготовления глазури используют кварцевый песок Лоевского месторождения Белорусской ССР и химикаты: глинозем технический, борную кислоту, соду кальцинированную, калий азотнокислый и двуокись титана.

Глазурь готовят следующим образом.

Составляющие компоненты шихты отвешивают, тщательно перемешивают и плавят при 1280-1300 С с выдержкой при максимальной температуре в течение 3 ч и последующей грануляцией Из полученной фритты готовят суспензию с добавлением 8-10% глины огнеупорной Веселовского месторождения и воды до влажности 40-45%. Мокрый размол фритты осуществляют до остатка на сите с сеткой № 0063 в количестве 0,5-0,8%. Глазурную суспензию при плотности 1,38-1,42 т/сы наносят на поверхность керамических Максимальная температура варки глазури, °С 1280 Температура обжига покрытия, °С800-980

изделий, прошедших утильный обжиг при 790-810°С методом окунания и пульверизации.

Покрытые глазурной суспензией изделия высушивают на воздухе, а затем обжигают в электрических печах. Оптимальная температура обжига составляет 760-980°С с выдержкой при данной температуре в течение двух часов.

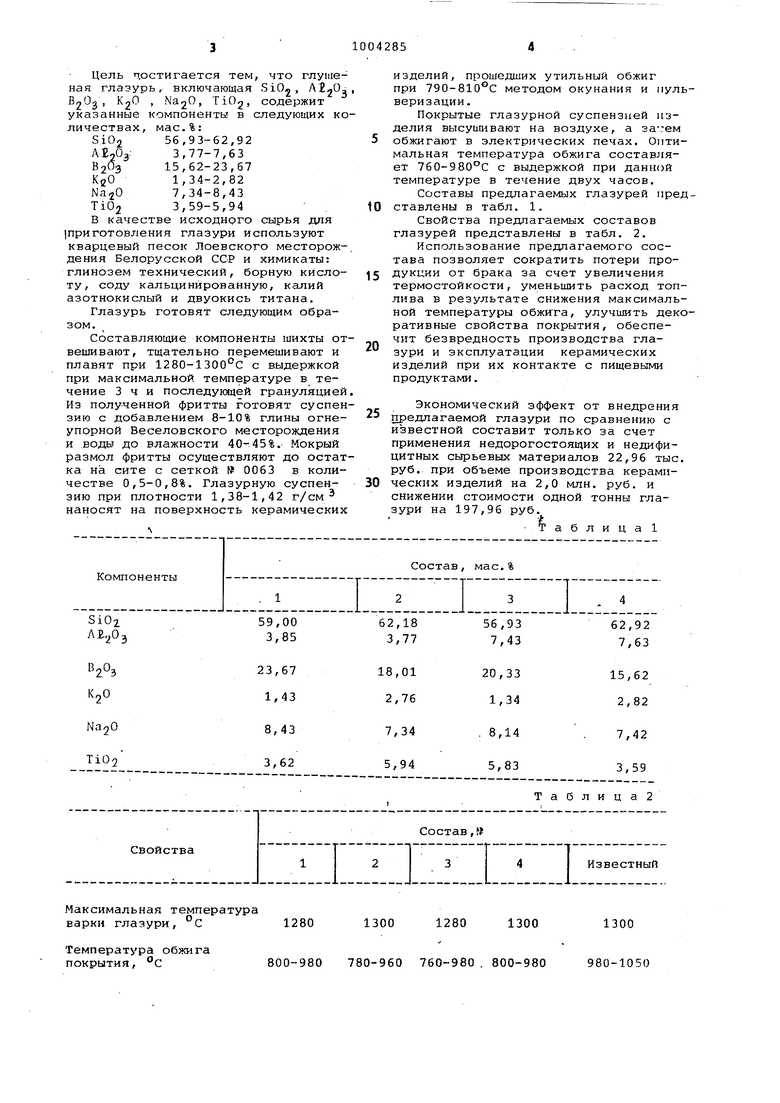

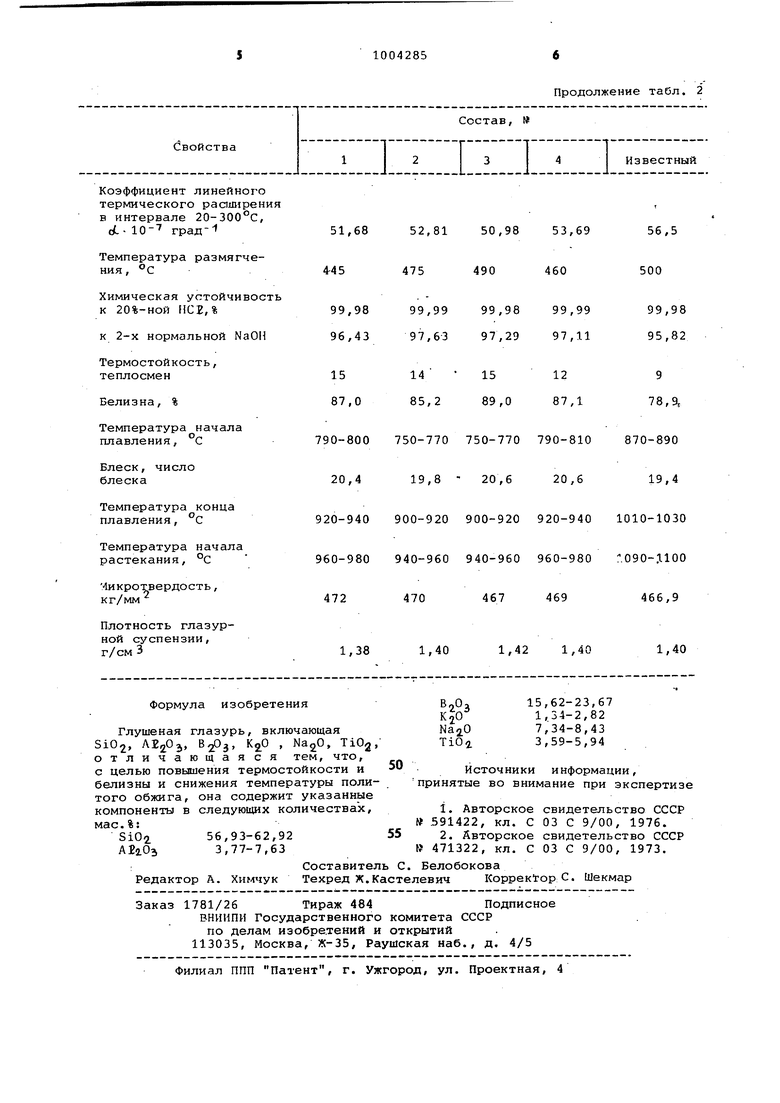

Составы предлагаемых глазурей представлены в табл. 1.

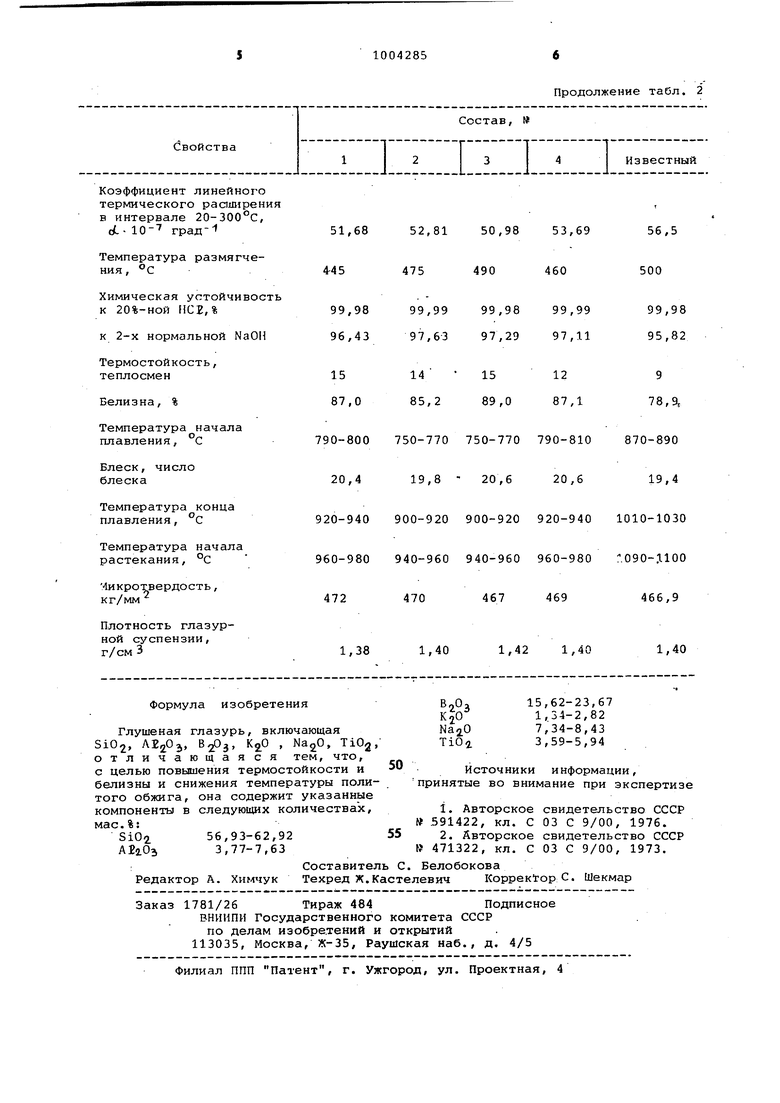

Свойства предлагаемых составов глазурей представлены в табл. 2.

Использование предлагаемого состава позволяет сократить потери продукции от брака за счет увеличения термостойкости, уменьшить расход топлива в результате снижения максимальной температуры обжига, улучшить декоративные свойства покрытия, обеспечит безвредность производства глазури и эксплуатации керамических изделий при их контакте с пищевыми продуктами.

Экономический эффект от внедрения предлагаемой глазури по сравнению с известной составит только за счет применения недорогостоящих и недифицитных сырьевых материалов 22,96 тыс. руб. при объеме производства керамических изделий на 2,0 млн. руб. и снижении стоимости одной тонны глазури на 197,96 руб.

таблица

Таблица2 780-960 760-980 . 800-980 980-1050

Продолжение табл. 2

Авторы

Даты

1983-03-15—Публикация

1981-10-15—Подача