: , . Г -

.Изобретейие относится к способу получения фенолоспиртов, предназначенных для изготовления пеногшастов, используемых в производстве строи-. тельных материалов, теллоизоляционного назначения в холодильной технике, в химической промышленности для теплоизоляции трубопроводов и ТоД.

Известны способы получения фенолоспиртов путем конденсации фенола и формальдегида с молярным соотношением последних от 1:1 до 1:3 при 5078 0 в присутствии в качестве катализатора окиси или гидроокиси щелочных металлов, например NaOH, MqO, ;Ва(ОН).г, Са(ОН)2. и .1, 2J .

Согласно этим способам, конденсацию проводят в течение 8-20 ч практически до полного связывания формальдегида с фенолом в реакционной среде (95-100). Получаемые таким образом фенолоспирты представляют собой водорастворимые полдисперсные

смеси моно-, ди-, триметилфенолов и тетраметилолдифенилметана с вязкостью 20-50 сП и концентрацией 40-50. Указанные фенолоспирты обладают сравнительно высокой реакционной активностью, обеспечивающей при 100-150 0 высокую скорость осмоления и последующего отверждения, ято обусловило широкое использование их в качестве связующего для производства минераловатных изделий, теплоизоляционного волокна, прессовочных масс и .

Однако, несмотря на сравнительно высокую реакционную активность фенапо15спирты, получаемые по известному способу, отличаются низкой вспенивающей способностью, что ограничивает возможность использования их в качестве исходного полупродукта для производства

20 пенопластов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является .способ полу3чения фенолоспирта конденсацией фено ла и формальдегида при БО-Тб С в при сутствии катализатора (гидроокиси ще лочного металла) Недостатком указанного способа по лучения фенолоспмрта является необходимость их обезвоживания до требу емой концентрации (80-90), проводи мой с целью интенсификации процессов вспенивания и отверждения и снижения технологических усадок пенопластов. Проведение этой операции значительно удлиняет производственный цикл по лучения фенолоспиртов, снижает полез ную емкость реактора, а также повы шает стоимость материалов, получаемых на их основе. Цель изобретения - снижение вязко сти и концентрации фенолоспиртов при одновременном увеличении их реакционной и вспенивающей способности и повышение прочности пенопластов на их основе. Эта цель достигается тем, что согласно способу получения фенолоспирта конденсацией фенола и формальдегида при °в присутствии катализатора, в качестве катализатора используют систему катализаторов, состоящую из карбоксилата двухвалентно го металла и окиси или гидроокиси щелочного металла 9 взятых при соотношении от 1:0,5 до 1:3 и вводимых постадийноКонденсацию фенола и формальдегида проводят при молярном соотношении от до 1;2,5 в присутствии карбоксилата двухвалентного металла до 5060%-ного связывания формальдегида в реакционной среде, а затем, не прерывая процесса, добавляют окись или гид роокись щелочного металла и конденсацию продолжают до 95 100%-ного связывания формальдегида, Конденсациюуфенола и фор1мальдегида проводят сначала при молярном соотношении от 1:0,5 до .1:1 в присутствии карбоксилата двухвалентного металла до полного свйзывания формальдегида, а затем добавляют окись или гидроокись щеломного металла и формалин в количестве „, соответствущем суммарному молярному соотношению фенрла и формальдегида от 1:1,2 до 1:2,5 после .чего продолжают конденсацию в при сутствии систе катализаторов до 95-100%-ного связывания формальдегида в реакционной среде« 4084 В качестве каталитической системы могут быть использованы, например, формиат кобальта в сочетании с гидратом окиси бария, ацетат цинка и гидрат окиси натрия, оксалат магния и окись кальция, пропионат цинка и гидрат окиси кальция и т„д„ Пример. В реактор емкостью 3 л загружают г фенола, ШбО г 37%-ного раствора формалина (молярное соотношение реагентов 1:1,8) и 9, г формиата кобальта. Реакционную смесь нагревают и конденсируют при 50-60 С до тех пор, пока 50% формальдегида не прореагирует с фенолом. Далее в реакционную смесь вводят 18,8 г гидрата окиси бария.и продолжают конденсацию в присутствии системы катализаторов при той же температуре до 95-100 -ного связывания формальдегида с фенолом, после чего проводят частичное обезвоживание фенолоспиртов под вакуумом при температуре и давлении 70-100 мм рт,ст Получают полупродукт с концентрацией 65 и вязкостью 70 сП, П р и м е р 2о В реактор загружают г фенола, 10 г 37 -ного раствора формалина (молярное соотношение реагентов 1:0,5) и 10,2 г ацетата цинка. Реакционную смесь нагревают и конденсируют при 50 G до полного связывания формальдегида с фенолом.„ После этого, не прерывая процесса, осуществляют догрузку формалина в количестве 5бО г (молярное соотношение фенола и суммарного количества формальдегида 1:1,2), одновременно вводят 5,1 г гидрата окиси натрия и продолжают конеднсацию до полного исчезновения формальдегида из реакционной среы. Получают фенолоспирты с концентрацией 55 и вязкостью kQ сП, ПримерЗ. В реакционную смесь, состоящую из г фенола и 810 г формалина (молярное соотношение реагентов 1:1) вводят 8,2 г оксалата магния Смесь нагревают до 757В С и конденсируют до практически полного исчезновения свободного формальдегида. Далее осуществляют догрузку формалина в количестве 1215 г (молярное соотношение фенола и суммарного количества формальдегида 1:2,5), рюсле чего вводят окись кальция в количестве 2,6 г и продолжают конденсацию до связывания формальдегида с фенолом. Получают фенолоспирты с концентрацией 5% и вязкостью 20 сП„

Пр и м е р (.В реактор загружают SJO г фенола, 970 г 37%-ного раствора формалина (молярное соотношение реагентов 1:1,2-) и Ik, г пропионата цинка. Конденсацию проводят при 60-65 С-до тех пор, пока 50-60% формальдегида не прореагирует с фенолом. Далее в реакционную смесь вводят 14,1 г гидрата окиси кальция

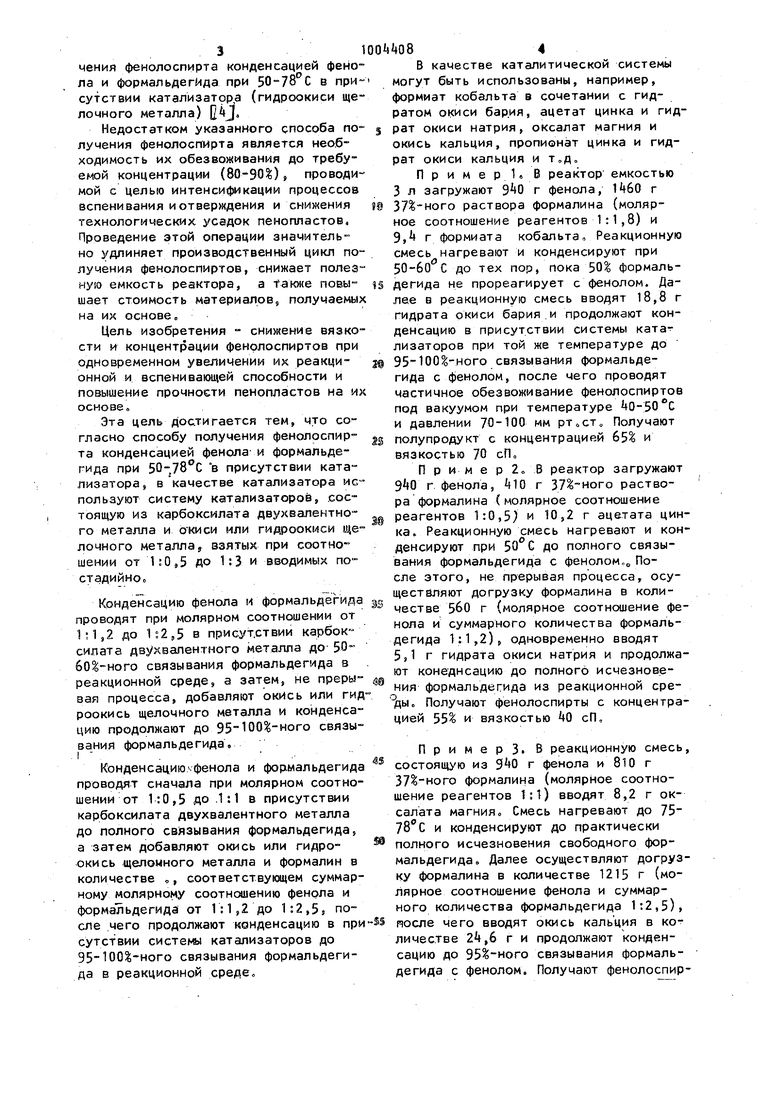

и продолжают конденсацию при той же температуре до 95-97 -ного связывания формальдегида с фенолом,, после чего проводят частичное обезвоживание фенолоспирта при температуре . и давлении 100 мм рт.ст, дс концентрации 70 и пязкости 200 сП. В таблице приведены основные показатели фенолоспиртов, полученных согласно примерам и по известному способу, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1980 |

|

SU937477A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078090C1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| Способ получения фенолформальдегидных смол | 1980 |

|

SU937472A1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

| Способ получения фенолформальдегидных пенопластов на основе жидких новолачных смол | 1970 |

|

SU334849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОРЕЗОРЦИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2286355C2 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

Концентрация фенолоспитов, %

Вязкость, сП

Вспенивающаяся способность

Адиабатический, разоЧгрев.

Объемная масса пенопласПоказатель кратности пены в свободном объеме, отнесенный к содержанию сухого компонента.

Объемная масса пенопласта при вспенивании фенолоспиртов в свободном объеме.

«Jll....

Прочность при сжатии, отнесенная к единице объемной массы пеноплас. та -ЮЛ

Анализ данных, представленных в таблице, показывает, что способ по лучения фенолоспирта - -полупродукта для производства пенопластов - путем конденсации фенола и формальдегида в одну или в две стадии в присутствии каталитической системы, состоящей из карбоксилата двухвалентного металла, окиси или гидроокиси щелоч.ного металла, взятых при соотношении от 1:0,5 до 1:3, по сравнению с известным способом обеспечивает увеличение вспенивающейся способности феиолоспиртов на 30-50 при одновременном снижении их концентрации в 1,5-2 раза и вязкости на 1-2 по45 20

55 (0

70 200

28 83

35 87

80

рядка, возможность использования низкоконцентрированных фенолоспиртов с вязкостью от 25 до 200 сП в качестве исходного полупродукта для получения пенопластов с повышенной удельной прочностью.

Совокупность достигнутых показателей, по сравнению с известным способом, обусловлена высокой реакционной активностью фенолоспиртов, о чем свидетельствует также значительный адиабатический разогрев в процессе их отверждения ( по известному способу и 80-87 С согласно предлагаемому) . 7.IO Таким образом, преимущество предлатаемого способа по сравнению с известным заключается в возможности рационального управления процессом конденсации фенолоспиртов. При этом совокупность достигнутых свойств в достаточной мере ха)актеризует эффективность выбранной системы катализаторов и режимов конденсации фенолоспиртов. Предлагаемый способ перспективен для производства фенолоспиртов, предназначенных для использования в качестве исходного полупродукта при по лучении вспенивающихся композиций с широким диапазоном технологических свойств. Формула изобретения 1« Способ получения фенолоспирта конденсацией фенола и формальдегида при температуре SO-yS C в при сутствии катализатора, о т л и ч «а ю щ и и .с я тем, что, с целью снижения вязкости и концентрации фенолоспиртов при одновременном увеличении их реакционной и вспенивающей способности и повышения прочности пенопластов на их основе, в качестве катализатора используют сис тему катализаторов, состоящую из кар бо силата двухвалентного металла, oK си или гидроокиси щелочного металла, взятых при соотношении от 1:0,5 до 1:3 и вводимых постадийно 088 2. Способ по п. 1, отличающийся тем, что конденсацию фенола и формальдегида проводят при молярном соотношении от 1:1,2 до 1:2,5 в присутствии карбоксилата двухвалентного металла до 50-60|-ного связывания формальдегида в реакционной среде, а затем, не прерывая процесса, добавляют окись или гидроокись щелочного металла и конденсацию продолжают до 95-100 -ного связывания формальдегида. 3« Способ по п. 1, отличающийся тем, что конденсацию фенола и формальдегида проводят сначала при молярном соотношении от 1:0,5 до 1:1 в присутствии карбоксилата двухвалентного металла до полного связывания формальдегида, а затем добавляют окись или гидроокись щелочного металла.и формалин в количестве, соответствующем суммарному соотношению фенола и формальдегида от 1:1,2 до 1:2,5 после чего продолжают конденсацию в присутствии системы катализаторов до 95-100 -ного связь1вания формальдегида в реакционной среде. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № , кл С 08 L 61/10, 2,, Авторское свидетельство СССР № i 22752, кл. С 08 L 61/10, Зо Авторское свидетельство СССР № 612935, кл. С 08 G 8/10, 1978о k. Берлин А.Д.,Шутов Ф,А, Пенополимеры на основе реакционно способных ОЛИгомеров. М, Химия, 1978, с. 161 (прототип).

Авторы

Даты

1983-03-15—Публикация

1980-12-04—Подача