Изобретение относится к области получения пенопласта из фенолформальдегид- ных смол, используемого а качестве теплоизоляционного материала р строительстве, судостроении, транспортном машиностроении, холодильной технике и других областях.

Цель изобретения - улучшение структуры пенопласта и повышение механической прочности.

Изобретение иллюстрируется следующими примерами.

В качестве низкомолекулярной новолачной смолы используют продукт конденсации 1 моль фенола с 0,5-0,8 моль формальдегида.

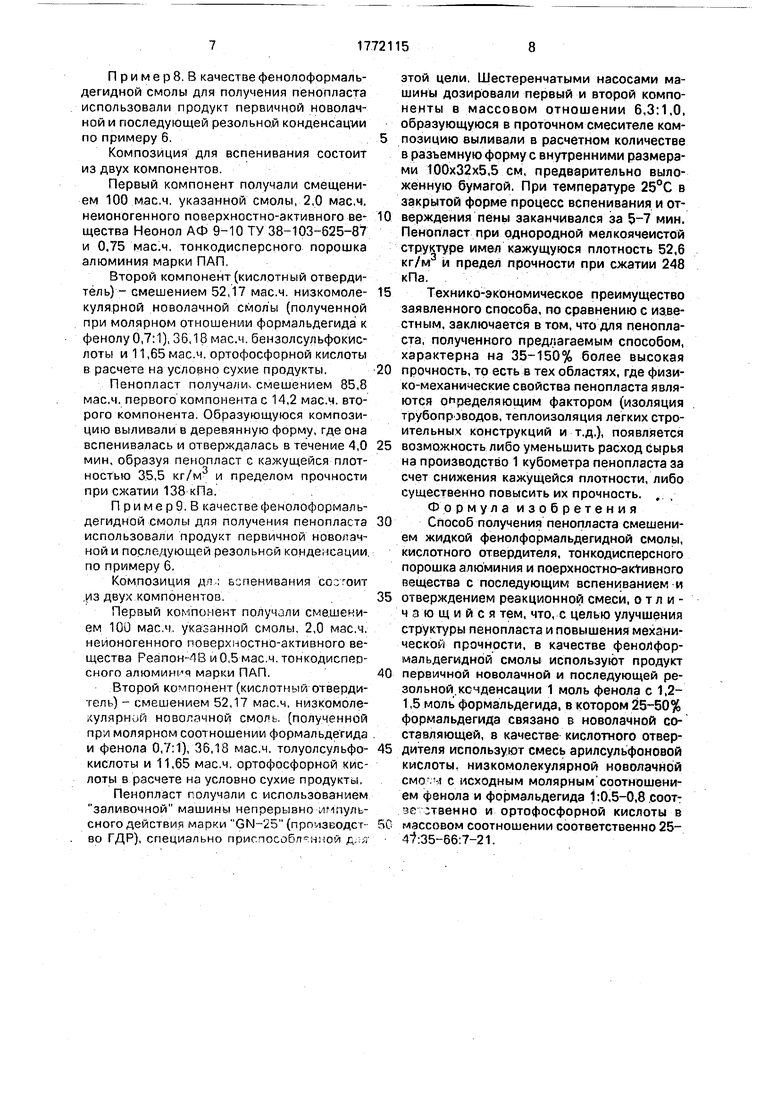

Пример1.В качестве фенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль

формальдегида а присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,40) и последующей резольной конденсации с добавлением 0,5 моль формальдегида и окиси кальция до рН 8,82,

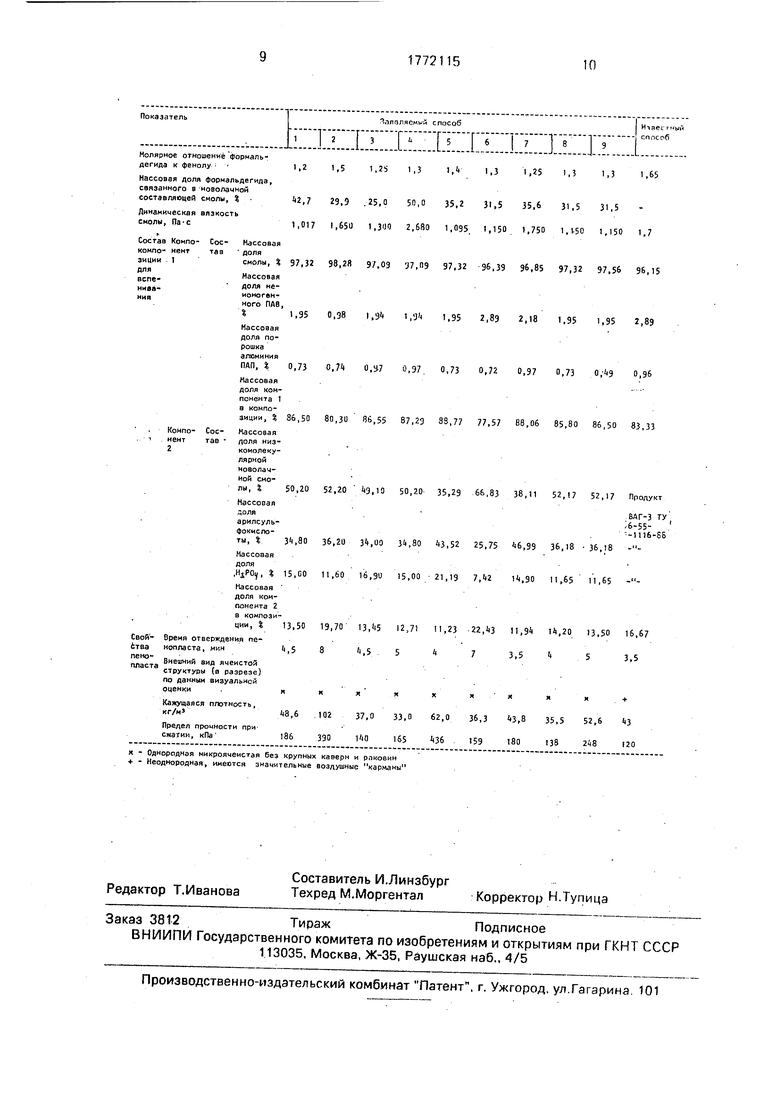

Готовая новолачно-резольная смола имела суммарное мольное отношение формальдегида к фенолу 1,2, из них 42,7% формальдегида связано в новолачной составляющей, 12,69 мас.% воды и вязкость при 25°С 1,017 Па.с.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смешением 100 мас.ч. указанной смолы, 2 мас.ч, неионоген ного поверхностно-активного вещества Реопон-4В ТУ 6-05-221-886-86 и 0,75 мас.ч. тонкодисперсного алюминия марки ПАП.

Х|

А

Второй компонент (кислотный отверди- тель) - смешением 50,2 мае.ч. низкомолекулярной новолачной смолы (полученной при мольном отношении формальдегида к фенолу 0,7:1), 34,8 мас.ч. бензолсульфокислоты и 15 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Композицию для вспенивания готовят смешением 86,5 мас.ч. первого компонента с 13,5 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отвержда- лась в течение 4,5 мин, образуя пенопласт с кажущейся плотностью 48,6 кг/м3 и пределом прочности при сжатии 186 кПа.

Пример2. В качествефенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсульфокислоты в качестве катализатора (при рН 0,45) и последующей резольной конденсации с добавлением 0,8 моль формальдегида и окиси кальция до рН 8,85.

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1, 5, из них 29,9% формальдегида связано с новолачной составляющей; 16,7 мас.% воды и вязкость при25°С 1,65Па.с.

Композиция для вспенивания состоит из двух компонентов. Первый компонент получали смешением 100 мас.ч. указанной смолы, 1 мас.ч. непокоренного поверхностно-активного вещества Реанон-4В ТУ 6-05- 221-886-86 и 0,75 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отверди- тель)-смешением 52,2 мас.ч. низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,5:1), 36,2 мас.ч. бензолсульфокислоты и 11,6 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Композицию для вспенивания готовят смешением 80,3 мас.ч. первого компонента с 19,7 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отвержда- лась в течение 8 мин, образуя пенопласт с кажущейся плотностью 102 кг/м3 и пред- елом прочности при сжатии 390 кПа.

ПримерЗ. В качествефенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,35 моль формальдегида в присутствии бензолсульфокислоты в качестве катализатора (при рН 0,7)и последующей резольной конденсации

с добавлением 0,9 моль формальдегида и окиси кальция до рН 8,7.

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,25, из них 25 мас.% формальдегида связано в новолачной составляющей, 13,2 мас.% воды и вязкость 1,3 Па-с. Композиция для вспенивания состоит из двух компонентов. Первый компонент

получали смешением 100 мас.ч. указанной смолы, 2 мас.ч. неионогенного поверхностно-активного вещества Реапон 4В и 1,0 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отверди- тель) - смешением 49,1 мас.ч, низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,7:1), 34,0 мас.ч.бензосульфокислоты и

16,9 мас.ч, ортофосфорной кислоты в расчете на условно сухие продукты.

Композицию для вспенивания готовят смешением 86,55 мэс.ч. первого компонента с 13,45 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 4,5 мин, образуя пенопласт с кажущейся плотностью 37,0 кг/м3 и пределом прочности при сжатии 140

кПа,

Пример 4.В качестве фенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль

формальдегида в присутствии бензолсульфокислоты в качестве катализатора (при рН 0,6) и последующей резольной конденсации с добавлением 0,6 моль формальдегида и окиси кальция до рН 8,2,

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,3, из них 50 мас.%. формальдегида связано в новолачной составляющей, 11,4 мас.% воды-и вязкость

5 2,68 Па.с.

Композиция для вспенивания состоит из двух компонентов. Первый компонент получали смешением 100 мас.ч, указанной смолы, 2 мас.ч. неионогенного поверхност0 но-активного вещества ОП-10 ГОСТ 8433- 8Т и 1 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отверди- 5 тель) - смешением 50,2 мас.ч. низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,7:1)34,8 мас.ч.-.фенолсульфокисло- ты и 15,0 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали смещением 87,29 мас.ч, первого компонента с 12,71 мае.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 5 мин, образуя пенопласт с кажущейся плотностью 33 кг/м3 и пределом прочности при сжатии 165 кПа.

Пример5. В качествефенолоформаль- дегидной Ьмолы для получения пенопласта использовали продукт первичной новолач- ной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,44) и последующей резольной конденса- ции с добавлением 0,7 моль формальдегида и окиси кальция до рН 8,56,

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,4, из них 35,2 мас.% формальдегида связано с новолач- ной составляющей, 15,7 мас.% воды и вязкость 1,095 Па-с.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смешением 100 мае,ч. указанной смолы, 2,0 мас.ч. неионогенного поверхностно-активного вещества Реапон-48 и 0,75 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отверди- тель) - смешением 35,29 мас.ч. низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида к фенолу 0,8;1), 43,52 мас.ч. бензолсульфо- кислоты и 21,19 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали смешением 88,77 мас.ч. первого компонента с 11,23 мас.ч. второго компонента, образующуюся компо- зицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 4 мин, образуя пенопласт с кажущейся плотностью 62 кг/м3 и пределом прочности при сжатии 436 кПа.

Пример6. В качествефенолоформаль- дегидной смолы для получения пенопласта использовади продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,42) и последующей резольной конденсации с добавлением 0,6 моль формальдегида и окиси кальция до рН 8,20.

Готовая новолачно-резольная смола имела суммарное молярное отношение ф ормальдегида к фенолу 1,3, из них 31,5 мас.% формальдегида связано с новолачной составляющей, 11.7 мае % воды и вязкость 1,15 Па-с.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смешением 100 мас.ч. указанной смолы, 3,0 мас.ч. неионогенного поверхностно-активного вещества Реапон-4В и 0,75 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отверди- тель) - смешением 66,83 мас.ч. низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,7:1). 22,75 мас.ч. толуолсульфо- кислоты и 7,42 мас.ч, ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали смешением 77,57 мас.ч. первого компонента с 22,43 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 7,0 мин, образуя пенопласт с кажущейся плотностью 36,3 кг/м3 и пределом прочности при сжатии 159 кПа.

Пример. В качествефенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,42} и г ) следую щей резольний конденсации с добавлением 0,55 моль формальдегида и окиси кальция до рН 8,65.

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,25 из них 35,6 мас.% формальдегида связано в новолачной составляющей, 12,9 мас.%, воды и вязкость 1.75 Па-с.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смешением 100 мас.ч. указанной смолы, 2,25 мас.ч. неионогенного поверхностно-активного вещества Реапон-4В и 1,0 мае.ч. тонкодисперсного алюминия марки ПАП,

Второй компонент (кислотный отверди- тель)-смешением 38,11 мае ч. низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,7:1) 46,99 мас.ч бензолсульфокис- лоты и 14,90 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали смешением 88,06 мае,ч. первого компонента с 11,94 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 3,5 мин, образуя пенопласт с кажущейся плотностью 43,8 кг/м и пределом прочности при сжатии 180 кПэ

Примерв. В качестве фенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолач- ной и последующей резольной конденсации по примеру 6.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смещением 100 мае.ч. указанной смолы, 2,0 мае.ч, неионогенного поверхностно-активного вещества Неонол АФ 9-10 ТУ 38-103-625-87 и 0,75 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отверди- тель) - смешением 52,17 мас.ч. низкомолекулярной новолачной смолы (полученной при молярном отношении формальдегида к фенолу 0,7:1), 36,18 мас.ч. бензолсульфокис- лоты и 11,65 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получала смешением 85,8 мас.ч. первого компонента с 14,2 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 4,0 мин, образуя пенопласт с кажущейся плотностью 35,5 кг/м3 и пределом прочности при сжатии 138 кПа.

Пример9. В качестве фенолоформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной и последующей резольной конденсации по примеру 6.

Композиция дп ; вспенивания со:-опт из двух компонентов.

Первый компонент получали смешением 100 мас.ч. указанной смолы. 2,0 мас.ч, неионогенного поверхностно-активного вещества Реапон-1В и0,5 мас.ч. тонкодисперсного алюминия марки ПАП.

Второй компонент (кислотный отверди- тель) - смешением 52,17 мас.ч, низкомоле- кулярний новолачной смоль, (полученной при молярном соотношении формальдегида и фенола 0,7:1), 36,18 мас.ч. толуолсульфо- кислоты и 11,65 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты, Пенопласт получали с использованием заливочной машины непрерывно импульсного действия марки GN-25 (производство ГДР), специально приспособленной д, ,-.

этой цели. Шестеренчатыми насосами машины дозировали первый и второй компоненты в массовом отношении 6,3:1,0, образующуюся в проточном смесителе композицию выливали в расчетном количестве в разъемную форму с внутренними размерами 100x32x5,5 см, предварительно выложенную бумагой. При температуре 25°С в закрытой форме процесс вспенивания и отверждения пены заканчивался за 5-7 мин. Пенопласт при однородной мелкоячеистой структуре имел кажущуюся плотность 52,6 кг/м и предел прочности при сжатии 248 кПа.

Технико-экономическое преимущество заявленного способа, по сравнению с иаве- стным, заключается в том, что для пенопласта, полученного предлагаемым способом, характерна на 35-150% более высокая

прочность, то есть в тех областях, где физико-механические свойства пенопласта являются определяющим фактором (изоляция трубопроводов, теплоизоляция легких строительных конструкций и т.д.), появляется

возможность либо уменьшить расход сырья на производство 1 кубометра пенопласта за счет снижения кажущейся плотности, либо существенно повысить их прочность. , Формула изобретения

Способ получения пенопласта смешением жидкой фенолформальдегидной смолы, кислотного отвердителя, тонкодисперсного порошка алюминия и поерхностно-активного вещества с последующим вспениванием и

отверждением реакционной смеси, отличающийся тем, что, с целью улучшения структуры пенопласта и повышения механической прочности, в качестве фенолформальдегидной смолы используют продукт

0 первичной новолачной и последующей ре- зольной.ксчденсации 1 моль фенола с 1,2- 1,5 моль формальдегида, в котором 25-50% формальдегида связано в новолачной составляющей, в качестве кислотного отвер5 дителя используют смесь арилсульфоновой кислоты, низкомолекулярной новолачной смо .ч с исходным молярным соотношением фенола и формальдегида 1:0,5-0,8 соот- зе :твенно и ортофосфорной кислоты в

С массовом соотношении соответственно 25- 4 :35-66:7-21.

1,5 1,25 1,3 1,4 1,3

29,9 25,0 50,0 35,2 31,5 1,650 1,300 2,680 1,035 1,150

1,25 1,31,31,65

35,6 31,5 31,5

1,750 1,150 1,150 1,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1989 |

|

SU1772111A1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения фенолформальдегидных пенопластов на основе жидких новолачных смол | 1970 |

|

SU334849A1 |

| Способ получения пенопластов на основе жидкой резольной фенолформальдегидной смолы | 1970 |

|

SU448744A1 |

| Способ получения пенопластов на основе жидких фенолформальдегидных смол новолачного типа | 1970 |

|

SU448745A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| СПОСОБ полу*1Ёния ПЁНОПЛАСТОВ | 1973 |

|

SU367117A1 |

Изобретение относится к области получения пенопласта из фенолформальдегид- ных смол, используемого в качестве теплоизоляционного материала в строительстве. v-учостроении, транспортном машиностроении, холодильной технике и других отраслях. Изобретение позволяет улучшить структуру пенопласта и повысить механическую прочность за счет осуществления1 способа получения пенопласта смешением жидкой фенолформальдегидной смолы - продукта первичной новолачной и последующей резольной конденсации 1 моль фенола с 1,2-1,5 моль формальдегида, в.котором 25-50% формальдегида связано в новолачной составляющей с отвердителем - смесью арилсульфоновой кислоты, молекулярной нозолэчной смолы с исходным молярным соотношением фенола и формальдегида соответственно и ортофос- форной кислоты в массовом соотношении соответственно (25-47):(35-66):(7-21). 1 табл.

Состав Компо- Сос- комло- нент та в эиции 1 для вспенивания

Компо- Сос- нент тав 2

Массовая

доля

смолы, % 97,32

Массовая доля не- ионогвн- ного ПАВ, 1,95

Массовая доля порошкаалюминия ПАП, S

Массовая доля компонента 1 а компо- аидии, I 36,50

Массовая доля низкомолекулярнойноволач- иой смолы, I 50,20

Массовая золя

арилсуль- фокисло- ты,

Массовая

доля

.HjPOy, % 15,00

Массовая догя компонента 2 а компози- ции, % 13,50

Свой- Время отверждения пебтва нопласта, MVH 4,5

пено- 0нешний аид ячеистой

пласта /

структуры (а разрезе

по данным визуальной оценкин

Кажущаяся плотность,

кг/м 48,6

Предел прочности при сжатии, кПа186

98,28 9/.09 37,09 97,32 96,39 96,85 97,32 97,56 96,15

0,Э8 1,91 VJ4 1,95 2,89 2,18 1,95 1,95 2,89

0,73 0,74 0,97 0,97 0,73 0,72 0,97 0,73 0,1)9 0,96

80,30 8ь,55 87,20 88,77 77,57

3,06 85,80 86,50 83,33

52,20 1(9.10 50,20 35,29 66,83 38,11 52,17 52,17 Продукт

34,80 36,2034,0034,8043,52

11,6016,9015,0021,19

19,7013,4512 7111,23

84,554

кяжк

10237,033,062,0

390140165436

ВАГ-3 ТУ 6-55- -1116-6Б

25,75 46,99 36,18 36,18 7,42 14,90 11,65 11,65 ,43 11,94 14,20 13,50 16,6 73,5 453,5

36,3 43,8 35,5 52,6 43 159 180 138 2ч8 120

3,06 85,80 86,50 83,33

ВАГ-3 ТУ 6-55- -1116-6Б

36,18 36,18 11,65 11,65 ,20 13,50 16,6 453,5

36,3 43,8 35,5 52,6 43 159 180 138 2ч8 120

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 0 |

|

SU233898A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-10-30—Публикация

1989-04-13—Подача