(5) КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТА Изобретение относится к композици ям для получения пенопластов на осно ве фенолоспиртов, используемых в про изводстве строительных материалов те лоизоляционного назначения, в холодильной технике, в химической промыш ленности для теплоизоляции трубопроводов и т.д. Известна композиция для получения пенопластов, включающая обезвоженные фенолоспирты, поверхностно-активное вещество, газообразователь и кислотный катализатор. В качестве фенолоспиртов используют полупродукт конденсации фенола и формальдегида при молярном соотношении 1:1,5 - 1:2,5 в присутствии едкого натра с вязкостью продукта - 1000-6000- сПз и концентрацией l Недостатком таких пенопластов является сравнительно низкая их прочность и высокое влагопоглощение, что ограничивает применение этих материалов в наиболее З1ффективных областях строительства, например для теплоизоляции кровель с металлическим профилированным настилом и других прогрессивных конструктивных решений, предусматривающих использование теплоизоляционных материалов с повышенными эксплуатационными свойствами. Для повышения прочности фенольного пенопласта в композицию на основе указанных фенолоспиртсв вводят различные модифицирующие добавки. Например, гликоли, капролактам, резоции, полиэфирные пластификаторы и т.д. Однако введение таких добавок усложняет технологический процесс переработки этих композиций, вследствие повышения их вязкости и снижения реакционной активности фенолоспиртов, обусловливающих замедление процесса отверждения вспененной массы и возникновение значительных технологических усадок, для устранения которых

39

требуется либо увеличение доли кислотного катализатора в системе, либо проведение вспенивания и отверждения в условиях повышенной температуры.

Наиболее близкой по технической сущности к предлагаемому изобретению является композиция для получения пенопласта, включающая фенолоспирты, поверхностно-активное вещество, газообразователь, кислотный катализатор и каталитическую добавку.

В качестве полимерного связующего используют обезвоженные фенолоспирты с вязкостью 2000-6000 сПз и концентрацией 80-90% (на сухое вещество), а в качестве каталитической добавки хлористцй цинк Г2.

Пенопласты, получаемые на основе этой композиции, хотя и обладают высокой прочностью при значительном сокращении технологического цикла их производства, однако отличаются большой объемной массой (80-100 кг/м) и значительным влагопоглощением. Это объясняется тем, что используемая для получения пенопласта композиция не обеспечивает оптимальные параметры процесса формирования структуры материала вследствие высокой вязкости обезвоженных фенолоспиртов, при вспенивании которых в присутствии каталитической добавки скорость изменения вязко-упругих свойств системы значительно превышает скорость газовыделения. Проте .ание процесса прк этих условиях сопровождается ухудшением технологических свойств вспенпбающейся композиции, т.е. уменьшением текучести, кратности и формуемости пены, что приводит к увеличению расхода фенолоспиртов на единицу продукции. При этом, вследствие повышения в систёме температуры, газового давления и сдвиговых напряжений происходит разрушение ячеек пены, обусловливающее получение пенопластов преимущественно с открытопористой структурой и высоким влагопоглощением.

Вместе с тем использование высоковязких вспенивающихся композиций создает также определенные трудности на стадии их переработки, связанные с процессами перемешивания исходных компонентов, заливкой активированных смесей и т.д., для реализации которых необходимо применение сложного специального технологического оборудования

14

Цель изобретения - повышение текучести композиции, улучшение ее формуемое ти, а также уменьшение объемной массы полученного на ее основе пенопласта и повышение его влагостойкости при сохранении удельной прочности Эта цель достигается тем, что композиция для получения пенопласта, включающая фенолоспирты, поверхностнактивное вещество, газообразователь, кислотный катализатор и каталитическую добавку, содержит в качестве фе нолоспиртов фенолоспирты с вязкостью 20-200 сПз и концентрацией tS-JO (на сухое вещество) при следующем соотношении компонентов, вес,%: Фенолоспирты66,0-80,0

Поверхностноактивное вещество2,,0 Газообразовате41ь0,5-5,3 Кислотный катализатор15,0-22,0 Каталитическая

добавка0,5-,7

В качестве каталитической добавки композиция содержит кислоту Льюиса общей формулы МеХ , где Me - металл с амфотерными свойствами оксида, X f - галоген.

Композицию для получения пенопласта готовят следующим образом.

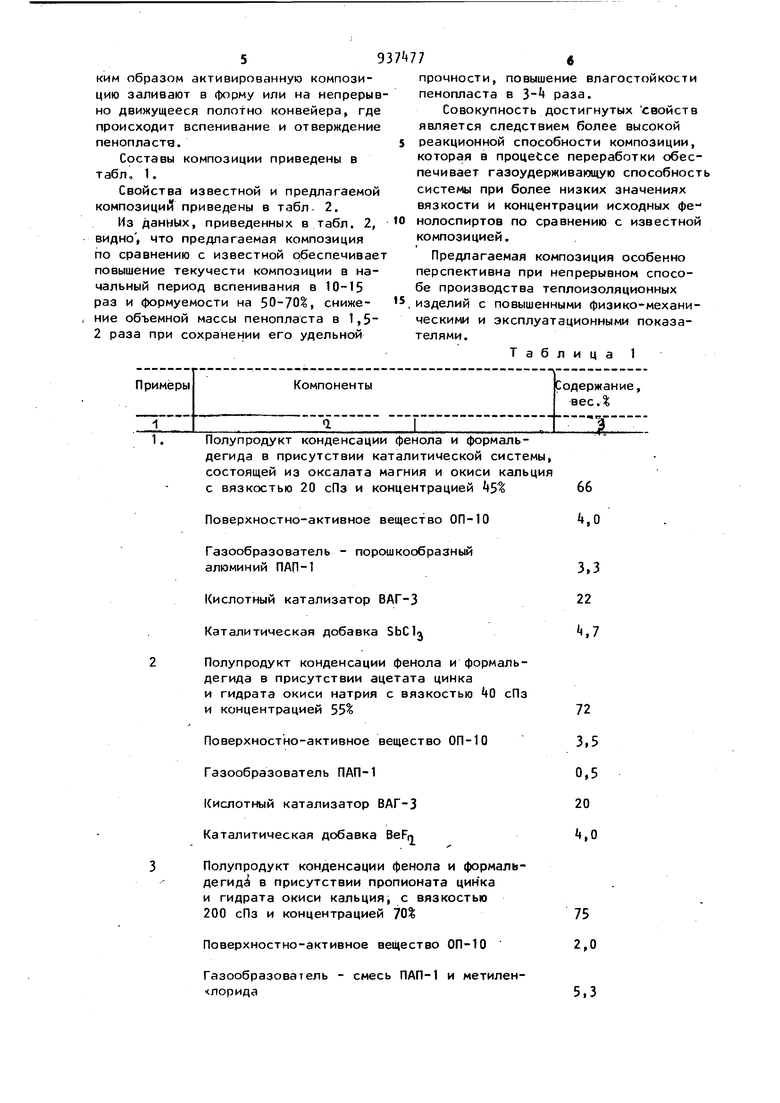

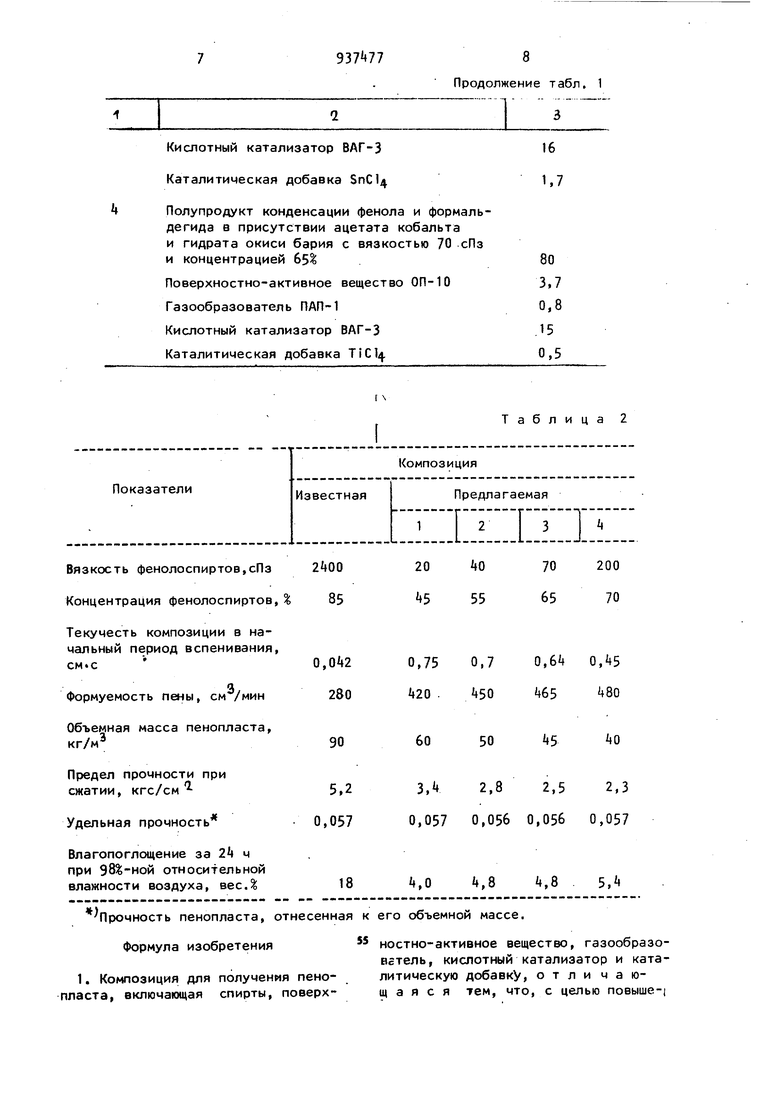

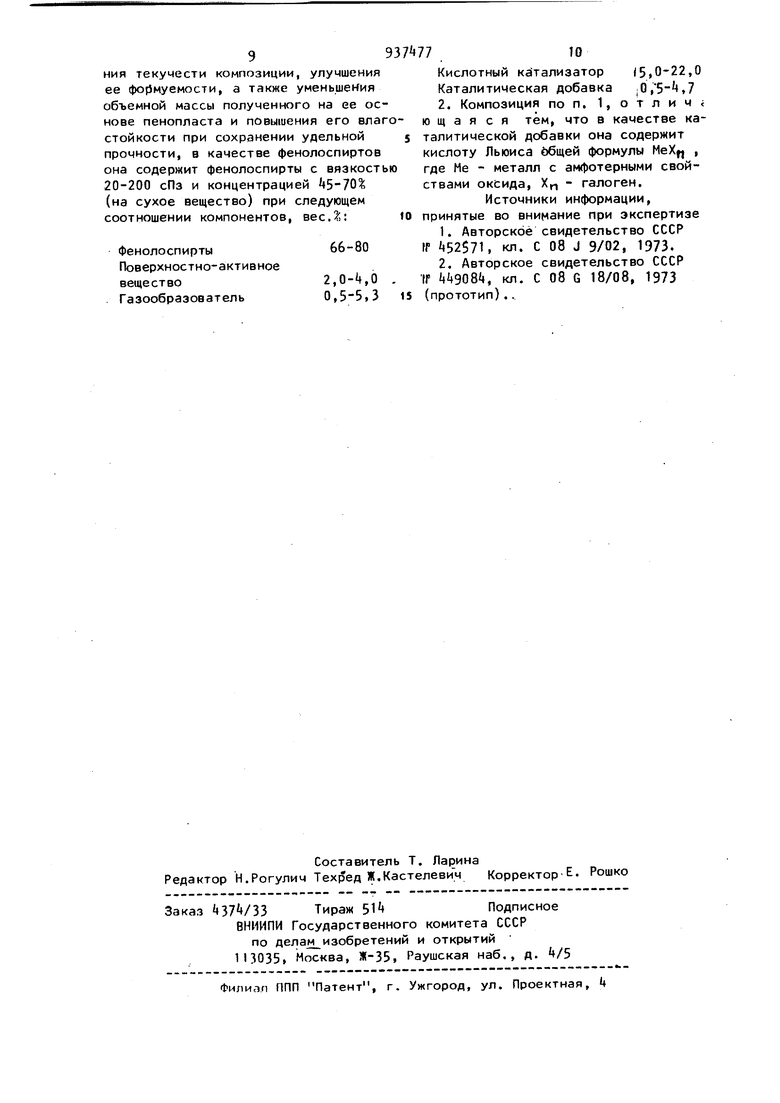

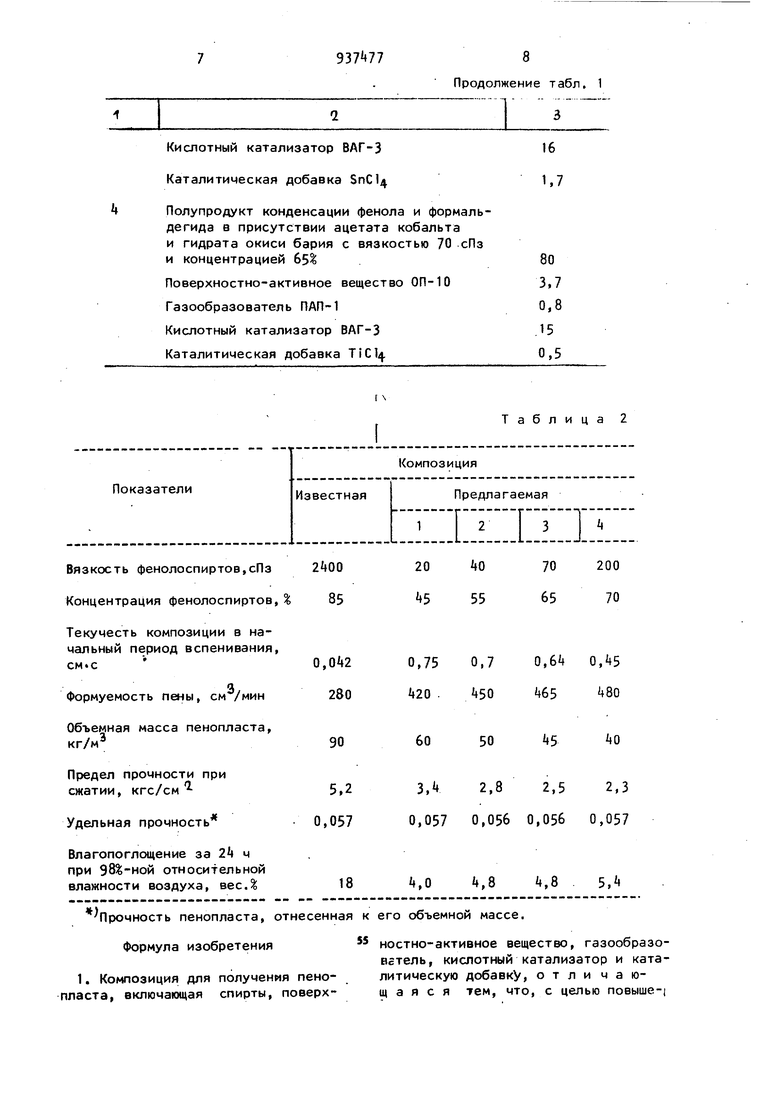

Полупродукт конденсации фенола и формальдегида, полученный в присутствии каталитической системы, состоящи из карбоксилата двухвалентного металла (ацетат цинка, пропионат цинка, оксалат магния, ацетат кобальта), окиси или гидроокиси щелочного металла (окись кальция,, гидраты окиси бария, натрия и кальция), с вязкостью полупродукта от 20 до 200 сПз и концентрацией 45-70 смешивают с поверхностно-активным веществом, например ОП-10 - продукт присоединения окиси этилена к алкилфенолам, газообразователем (порошкообразные металлы, низкокипящие галоидпроизводные углеводороды или их смеси) и каталитические добавки (SbCl, BeFrj, SnCl, TiCl), смесь тщательно перемешивают, после чего вводят кислотный катализатор, в качестве которого используют минеральные кислоты (НС1, Hrj.SO , ), органические сульфокислоты (бензолсульфокислота, п -толуолсульфокислота и т.д.) или их смеси, а также ЭАГ-3 (продукт конденсации сульфофенилмочевины с формальдегидом и ортофосфорной кислотой). Полученн п тл5ЭКИМ образом активированную композицию заливают в форму или на непрерыв но движущееся пoлotнo конвейера, где происходит вспенивание и отверждение пенопласта. Составы композиции приведены в табл, 1. Свойства известной и предлагаемой композиций приведены в табл- 2. Из данных, приведенных в табл. 2, видно , что предлагаемая композиция по сравнению с известной обеспечивае повышение текучести композиции в начальный период вспенивания в 10-15 раз и формуемости на 50-70%, снижение объемной массы пенопласта в 1,5 2 раза при сохранении его удельной прочности, повышение влагостойкости пенопласта в раза. Совокупность достигнутых свойств является следствием более высокой реакционной способности композиции, которая в процессе переработки сйбеспечивает газоудерживающую способность системы при более низких значениях вязкости и концентрации исходных фенолоспиртов по сравнению с известной композицией. Предлагаемая композиция особенно перспективна при непрерывном способе производства теплоизоляционных изделий с повышенными физико-механическими и эксплуатационными показателями. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| Способ получения фенолоспирта | 1980 |

|

SU1004408A1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| Способ получения пенопласта | 1979 |

|

SU837969A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Способ получения мочевино-формальдегидного пенопласта | 1979 |

|

SU883103A1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

. Полупродукт конденсации фенола и формальдегида в присутствии каталитической системы, состоящей из оксалата магния и окиси кальция с вязкостью 20 сПз и концентрацией 66

Поверхностно-активное вещество ОП-10 4,0

Газообразователь - порошкообразный

алюминий ПАП-13 3

Кислотный катализатор ВАГ-322

Каталитическая добавка SbCK4,7

Полупродукт конденсации фенола и формальдегида в присутствии ацетата цинка и гидрата окиси натрия с вязкостью 0 сПз и концентрацией

Поверхностно-активное вещество ОП-103 5

Газообразователь ПАП-10,5

Кислотный катализатор ВАГ-320

Каталитическая добавка ,0

Полупродукт конденсации фенола и формальдегиде в присутствии пропионата цинка и гидрата окиси кальция, с вязкостью 200 сПз и концентрацией 70%75

Поверхностно-активное вещество ОП-10 2,0

Газообразователь - смесь ПАП-1 и метилен лорида5,3

Кислотный катализатор ВАГ-3

Каталитическая добавка SnCl4

Полупродукт конденсации фенола и формальдегида в присутствии ацетата кобальта и гидрата окиси бария с вязкостью 70 сПз

и концентрацией 6S%

Поверхностно-активное вещество ОП-10

Газообразователь

Кислотный катализатор ВАГ-3

Каталитическая добавка

Текучесть композиции в начальный период вспенивания

смС

Формуемость пены, см /мин

Объемная масса пенопласта, кг/м

Предел прочности при сжатии, кгс/см

Удельная прочность

Влагопоглощение за 2 ч при относительной влажности воздуха, вес.%

Прочность пенопласта, отнесенная к его объемной массе. Формула изобретения 1. Композиция для получения пенопласта, включающая спирты, поверхПродолжение табл. 1

1 3Таблица 2

ko

S

60

50

3, 2,8 2,5 2,3 0,057 0,056 0,056 0,057

5,

,3

/,8

Ц.О ностно-активное вещество, газообразоВстель, кислотный катализатор и каталитическую добавку, о т л и чающаяся тем, что, с целью повыше-i ния текучести композиции, улучшения ее фо{1муемости, а также уменьшения объемной массы полученного на ее основе пенопласта и повышения его влаг стойкости при сохранении удельной прочности, в качестве фенолоспиртов она содержит фенолоспирты с вязкость 20-200 сПз и концентрацией 45-70% (на сухое вещество) при следующем соотношении компонентов, весД: Фенолоспирты66-80 Поверхностно-активное вещество2,0-t,0 Газообразователь0,,3 710 Кислотный катализатор 15,0-22,0 Каталитическая добавка :0,5-,7 2. Композиция по п. 1, о т л и ч i ю щ а я с я тем, что в качестве каталитической добавки она содержит кислоту Льюиса Ьбщей формулы , где Не - металл с амфотерными свойствами оксида, - галоген. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 52571, кл. С 08 J 9/02, 1973. 2.Авторское свидетельство СССР |Г , кл, С 08 G 18/08, 1973 (прототип)...

Авторы

Даты

1982-06-23—Публикация

1980-12-04—Подача