(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

| Способ получения фенолформальдегидного связующего | 1978 |

|

SU859386A1 |

| Полимерное связующее для минерало- и стекловатных изделий | 1981 |

|

SU1035042A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078090C1 |

| Способ получения фенолформальдегид-НыХ СМОл | 1979 |

|

SU810731A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1982 |

|

SU1049502A1 |

| Способ получения модифицированных фенолформальдегидных смол | 1979 |

|

SU876655A1 |

| Способ получения пенопласта | 1989 |

|

SU1772111A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ получения жидких водных фенолформальдегидных новолачных смол | 1972 |

|

SU440887A1 |

Изобретение относится к получению синтетических связующих, предназначенных для производства теплоизоляционных материалов из минеральной или стеклянной ваты.

Известен способ получения водорастворимой фенолформальдегидной смолы путем конденсации фенола с формальдегидом в присутствии гидроокиси кальция с последующей сатурацией продукта реакции газообразной двуокисью углерода и отделением образовавшегося карбоната кальция центрифугированием 1 .

Однако полученная по данному способу смола при хранении быстро теряет водоразбавляемость (в течение 2-3 недель), что ограничивает возможность ее применения в качестве связующего при производстве теплоизоляционных материалов, особенно на предприятиях, отдаленных на значительные расстояния от завода-изготовителя смолы. Кроме того, процесс сатурации является длительным, а необходимость отделения образовавшегося углекислого кальция, который быстро выпадает в осадок и может закупорить трубопроводы, требует дополнительно специального оборудования и значительно осложняет получение смолы,

Известен также способ получения фенолформальдегидного связующего , включающий конденсацию фенола и формальдегида в присутствии окиси кальция с последующей нейтрализацией щелочного катализатора серной кислотой или сернокислым аммонием

10 с добавкой водного аммиака 2.

Полученные по данному способу связующие также не отличаются стабильностью при хранении. Кроме того, при нейтрализации серной кислотой

15 вязкость связующего возрастает до такой степени, что оно трудно перемешивается.

Наиболее близким к предлагаемому по технической сущности и дости20гаемому результату является способ получения фенолформальдегидной смолы, включающий конденсацию фенола и формальдегида в присутствии окиси или гидроокиси кальция с последую25щей нейтрализацией продукта реакции ортофосфорной кислотой Сз.

Однако в процессе нейтрализации ортофосфорной кислотой сильно возрастает вязкость смолы, а после нейтрализации она переходит в гелеобразное состояние с потерей текучести, что осложняет ее транспортировку и применение в производстве минераловатных теплоизоляционных материалов.

Цель изобретения - снижение вязкости связующего и повышение стабильности при хранении.

Цель достигается тем, что согласно способу получения фенолформальдегйдного связующего, включающему KO денсацию фенола с формальдегидом в присутствии окиси или гидроокиси калция, охлаждение и нейтрализацию кислотой, нейтрализацию проводят смесью угольной и ортофосфорной кислот при их мольном соотношении равном СО,)-Г7:1).

Полученное связующее характеризуется умеренной вязкостью и высокой стабильностью при хранении. Образовавшиеся при нейтрализации соли каль ция остаются во взвешенном состоянии и не выпадают в осадок при хранении, поэтому отпадает необходимость их отеделения. Связующее обладает высокой прочностью склеивания и влагостойкостью после отверждения.

Технология изготовления фенолформальдегидного связующего следующая.

Пример. В реактор, оснащенный механической мешалкой и обратным холодильникомJ загружают 100 вес кристаллического фенола, 255 вес.ч. 37%-ного формалина и 6,7 вес.ч. гидроокиси кальция (или 5 вес.ч. окиси кальция) и при непрерывном пермешивании нагревают реакционную смесь до 50-52°С, выдерживают при этой температуре 1,5 ч, затем температуру повышают до 6О-62 С и продолжают конденсацию до содержания сво-. бодного формальдегида 4,5-6,0% (примерно в течение 2-2,5 ч), после чего реакционную смесь охлаждают до 25-30°С. Содержание гидроокиси кальция в смеси 1,6%, величина рН8,8

В 100 г реакционной смеси при интенсивном перемешивании одновременно начинают подачу газообразной двуокиси углерода и 20%-ной ортофос:форной кислоты. Для получения моль. ного соотношения прореагировавших угольной и ортофосфорной кислот 0,38:1 в 100 г реакционной Смеси вводят 5,8 г 20%-ной ортофосфорной кислоты с такой скоростью, чтобы всю ки лоту ввести при величине рН ) 7. Подачу углекислоты прекращают по достижении величины рН 6,8.

Пример 2. Аналогично примеру 1 для получения мольного соотношения прореагировавших угольной и. ортофосфорной кислот 1:1 в 100 г реакционной смеси вводят 4,2 г 20%-ной ортофосфорнойкислоты с такой скоростью, чтобы всю кислоту ввести при величине рН 7. Подачу углекислоты прекращают по достижении величины рН 6,8.

Пример 3. Аналогично примеру 1 для получения мольного соотношения прореагировавших угольной и ортофосфорной кислот 6,6:1 в 100 реакционной смеси вводят 1,3 г 20%-ной ортофосфорной кислоты с такой скоростью, чтобы ее ввод закончить при величине рН не ниже 7. Подачу углекислоты- прекращают по достижении величины рН 6,8.

При использовании изготовленного по предлагаемому способу связующего в производстве теплоизоляционных материалов на 100 вес.ч. связующего при перемешивании добавляют 10-15 вес.ч. 25%-ной аммиачной воды (для связывания свободного формальдегида) и смесь наносят на минеральное или стеклянное волокно любым известным способом.Режим тепловой обработки пропитанного связующим минераловатного или стекловатного кора аналогичен .обычно применяемому при изготовлении теплоизоляционных материалов с применением выпускаемых промышленностью фенолоспиртов.

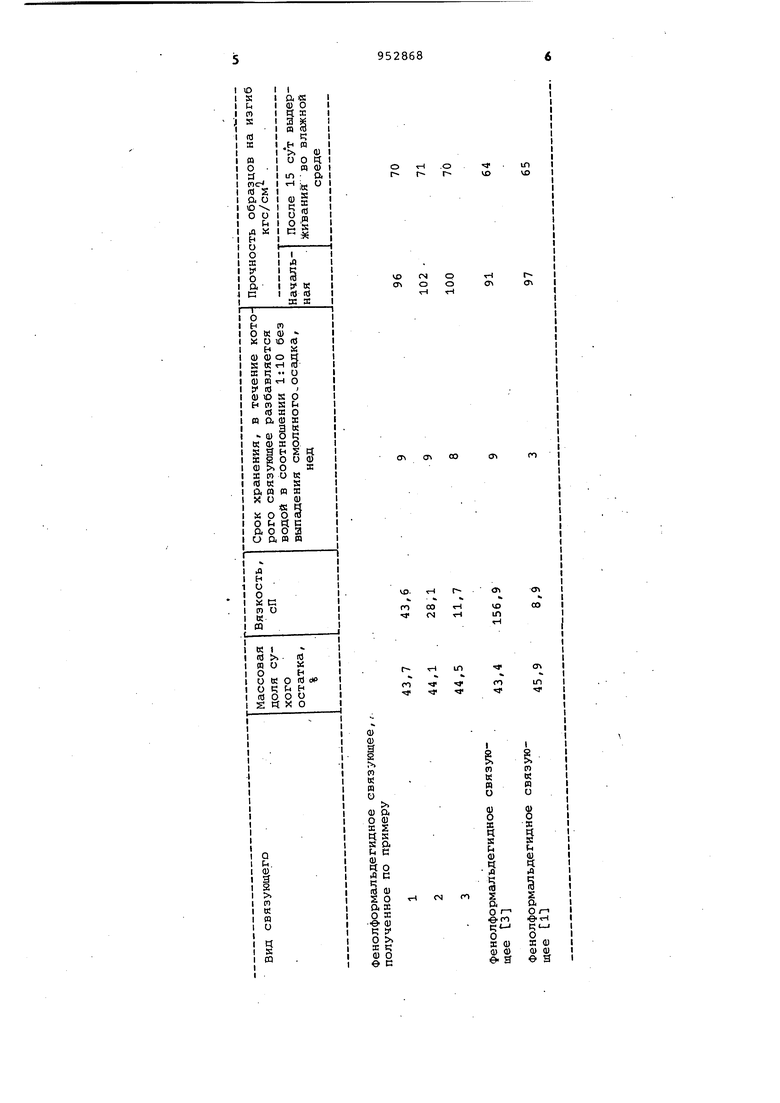

Для оценки клеящих свойств связующего 97 вес.ч. песка перемешивают с 3 вес.ч. (в пересчете на сухой остаток) связующего, полученную массу загружают в разборные формы и проводят термоотверждение в течение 30 мин при . После этого формы охлаждают до комнатной температуры, образцы вынимают из форм и испытывают на статический изгиб. При оценке влагостойкости связующего наряду с определением исходной прочности образцов определяют их прочность после15-суточного выдерживания в условиях 98±2%-ной относительной влажности при 20±2С. Вязкость связующего определяли согласно инструкции, прилагаемой к вискозимеру, стабильность при хранении оценивали по смешиваемости.

Результаты исследова.ния вязкости, стабильности при хранении и клеящих свойств связующих, полученных по предлагаемому и известному способам, приведены в таблице.

.0

ч1Г1

г VO VO

fN

с

гЧ

1

О

о

а

а

CTi СП

ITl

п

г

т

ч

00 N

ч со

VO 1Я

ч

го

1Л

Ч ч«

. to « т о

Из приведенных в таблице данных вид но, что предлагаемый способ пол17чения связующего, включающий нейтрализацию смесью угольной и ортофос форной кислот, позволяет снизить вязкость связующего,по сравнению с известным, нейтрализованным ортофосфорной кислотой, в 3,5-13 раз, не ухудшая его стабильн.ости при хранении, клеящей способности и влагостойкости после отверждения. Снижение вязкости связующего и предотвращение его геттеообразования позволит перекачивать связующее насосами по трубопроводам и использовать для его транспортировки обычно приме/няеМые железнодорожные цистерны, что будет способствовать широкому его применению в минераловатной промышленности . Связующее по предлагаемому способу можно изготовлять на заводах, выпускающих фенолоспирты, и поставлять потребителям в готовом для употребления (нейтрализованном) виде , что будет -способствовать значительндаму улучшению эксплуатационHbix свойств минераловатных теплоизоляционных изделий, поскольку нейтрализация фенолоспиртов непосредственно на заводах минераловатных изделий в настоящее время мало где проводится.

Формула изобретения

Способ получения фенолформальдегидного связующего, включающий конденсацию фенола с формальдегидом в присутствии окиси или гидроокиси кальция охлаждение и нейтрализацию кислоюй, отличающийся тем, что, с целью снижения вязкости связующего и повышения стабильности при хранении нейтрализацию проводят смесью угольной и ортофосфорной кислот при их мольном соотношении равном (0,3:1)-С7:1)..

i Истрчники. информации,

принятые во внимание при экспертизе

кл. С 08 G 8/10, опублик.1977.

кл. 260-29,3, опублик. 1977 Спрототип).

Авторы

Даты

1982-08-23—Публикация

1980-12-29—Подача