(54) СПОСОБ УПРАВЛЕНИЯ ФОРМОВАНИЕМ ИЗДЕЛИЙ ИЗ ТРИАЦЕТАТА ЦЕЛЛЮЛОЗЫ

1

Изобретение относится к производству формованных изделий и может быть использовано, например, при формовании ацетатных пленок и волокон.

Известен способ стабилизации режима охлаждения нитей, формуемых из расплава, 5 заключающийся в том, что измеряют скорость обдувочного и отсасываемого потоков воздуха и управляют режимом охлаждения посредством регулирования разности скоростей обдувочного и отсасываемого потоков JQ воздуха 1 .

Недостатком этого способа является неравномерность свойств нитей и пленок, вызванная колебаниями параметров процесса формования, например, таких как температура обдувочного воздуха, вязкость 15 и температура расплава.

Наиболее близким по технической сущности к изобретению является способ управления формованием изделий из триацетата целлюлозы, заключающийся в том, что регулируют температуру парогазовой смеси, подаваемой в короб ленточной мащины, изменением расхода теплоносителя 2.

Недостатком известного способа является неоднородность свойств пленок, связанная с изменением во времени условий процесса формования. В частности, при использовании способа для управления формопянием триацетатной основы кинофотопленок. производимой на ленточных отливочных машинах, такими условиями являются изменения состава парогазовой смеси, температуры поверхности охлаждаемых барабанов и, вследствие этого, несущей металлической ленты.

Целью изобретения является повышение однородности свойств изделий.

Поставленная цель достигается тем, что в известном способе управления формованием изделий из триацетата целлюлозы. заключающемся в регулирование температуры парогазовой смеси, подавгслюй в короб ленточной машины, изменением рас.хода теплоносителя, определяют разность температур парогазовой смеси на входе в короб и выходе из короба ленточной машины и в зависимости от значений полученной разности корректируют температуру парогазовой смеси, подаваемой в короб ленточной машины. ,

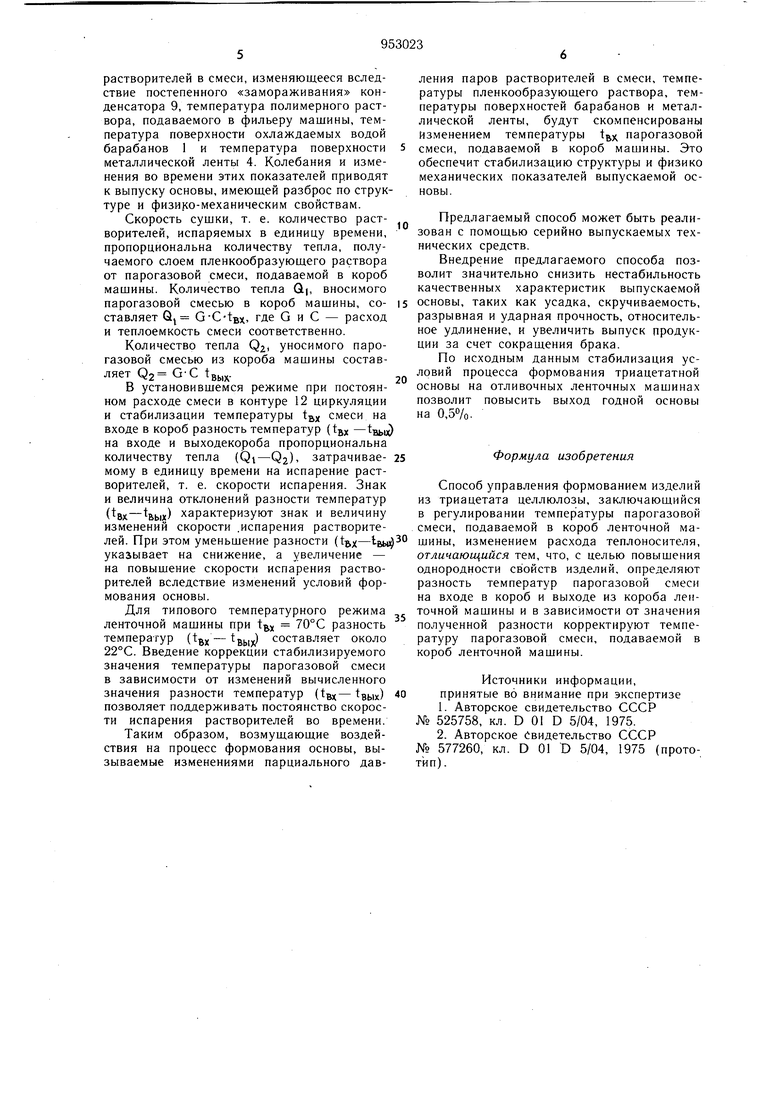

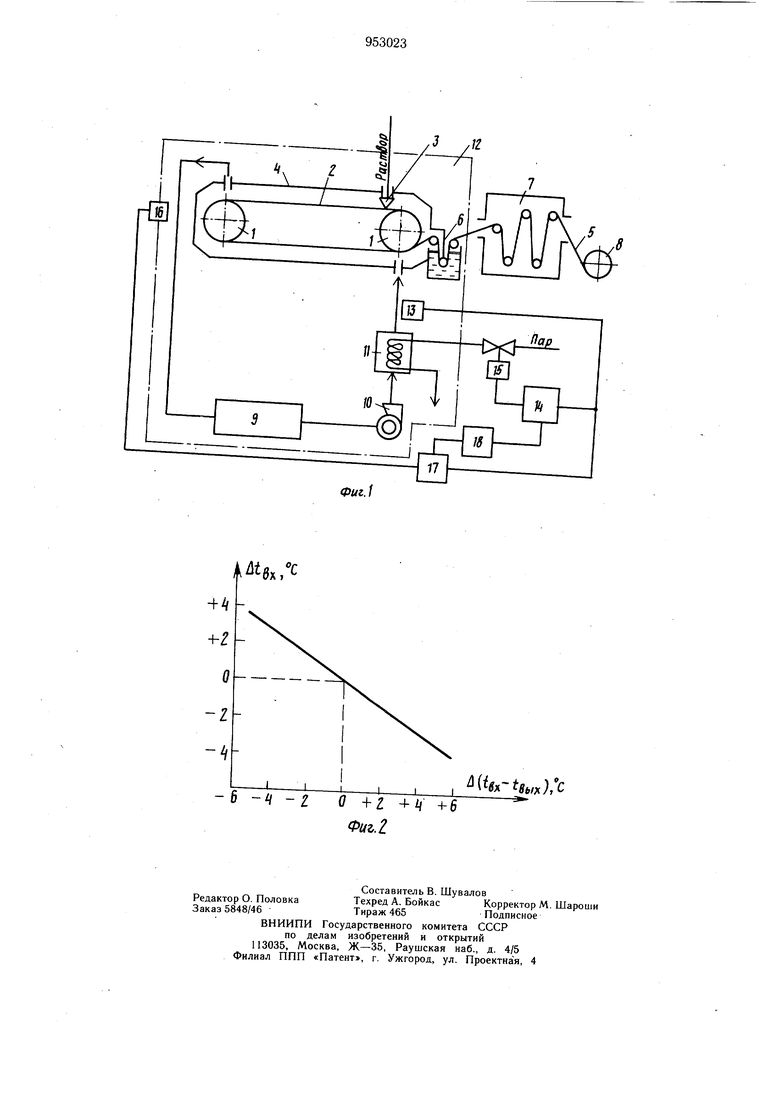

На фиг. 1 показана схема ленточной отливочной машины для производства основы кинофотопленок и система управления, реализующая способ; на фиг. 2 - график для определения величины Atgj коррекции значений температуры tgjj парогазовой смеси на входе в короб в зависимости от изменения разности температур ) входе и выходе смеси из короба машины (для типового техпроцесса).

Машина содержит барабаны 1, бесконечную металлическую ленту 2, фильеру 3, герметичный короб 4, основу 5, гидрозатвор 6, сушильную часть 7 машины, узел 8 намотки, конденсатор 9, центробежный вентилятор 10, подогреватель 11, контур 12 циркуляции парогазовой смеси, измеритель 13 температуры парогазовой смеси, подаваемой в короб машины, регулятор 14 температуры парогазовой смеси, исполнительный .механизм и регулирующий орган на линии подачи пара в подогреватель 15 парогазовой смеси, измеритель 16 температуры парогазовой смеси, выходящей из короба машины, узел 17 вычитания, масштабирующий блок 18

Ленточная отливочная машины (фиг. 1) состоит из отливочной части, сушильной части и узла смотки. Отливочная часть машины состоит из двух барабанов 1, на которые натянута бесконечная металлическая лента 2. Для нанесения на поверхность ленты 2 слоя пленкообразующего раствора имеется щелевая фильера 3, в которую пленкообразующий раствор поступает из бакатермостата. Отливочная часть машины заключена в герметичный короб 4, образующий два сущильных канала - для верхней и нижней частей ленты 2. Сущка пленкообразующего раствора происходит за счет циркуляции сушильного агента - парогазовой смеси в каналах.при непрерывном движении ленты 2. Сформованная пленка (основа) 5 снимается с ленты 2 с некоторы.м содержанием остаточных растворителей и через гидзатвор 6 поступает в сушильную часть 7 машины, где она окончательно досушивается и с помощью узла 8 смотки скатывается в рулон.

В процессе пленкообразования и высушивания пленки в каналах отливочной части ленточной машины из раствора испаряется больщое количество растворителей. При замкнутом цикле воздухообмена происходит рециркуляция парогазовой смеси в контуре 12 циркуляции. Выйдя из сушильных каналов короба 4, парогазовая смесь поступает в конденсатор 9, где подвергается охлаждению, в результате чего часть растворителей конденсируется и через сифон отводится на регенерацию. Охлажденная парогазовая смесь при помощи центробежного вентилятора 10 подается в подогреватель 11 и снова поступает в короб 4 отливочной части машины. Вентилятор 10 обеспечивает постоянную скорость потока парогазовой смеси в замкнутом герметизированном контуре -12 циркуляции. Подогрев парогазовой смеси до заданного значения обеспечивается системой регулирования, включающей измерительное устройство 13, регулятор 14 и исполнительный механизм 15.

Способ управления реализуют следующим образом.

В первый момент времени система автоматического регулирования, включающая измерительное устройство 13 температуры парогазовой смеси на выходе подогревателя II, регулятор 14 и исполнительный механиз.м 15 с регулирующим органом на линии подачи пара в подогреватель 11, стабилизирует заданное значение температуры парогазовой смеси на выходе подогревателя 11. Стабилизируемое значение температуры IB смеси выбирают, исходя из требуемой скорости испарения растворителей из формуемой основы.

. Затем с помощью измерительного устройства 16 измеряют температуру парогазовой смеси, выходящей из короба ленточной машины, и с помощью узла 17 вычитания вычисляют разность температур () парогазовой смеси на входе в короб и выходе из короба ленточной мащины.

После этого по графику (фиг. 2) определяют необходимую величину At-j,x изменения (коррекции) температуры смеси, подаваемой в короб машины, в зависимости от отклонения A() вычисленной, разности температур от ее значения, установивщегося в начальный момент времени (момент пуска системы) и с помощью масштабирующего блока 18 изменяют задание регулятору 14 температуры парогазовой смеси.

Сущность и эффективность использования способа можно пояснить из физическмх соображений следующим.

При формовании основы из раствора полимера на структуру и физико-механические свойства основы (прочность на разрыв, усадка, хрупкость и т. д.) существенно влияет скорость испарения растворителей из слоя нанесенного на металлическую ленту машины.

При этом основными параметрами, влияющими на скорость испарения растворителей, являются температура и расход парогазовой смеси, подаваемой в короб машины. Повышение температуры смеси увеличивает скорость испарения растворителей и наоборот. Кроме того, существенное влияние на скорость испарения растворителей оказывает ряд других показателей техпроцесса, например, таких как парциальное давление паров

растворителей в смеси, изменяющееся вследствие постепенного «замораживания конденсатора 9, температура полимерного раствора, подаваемого в фильеру машины, температура поверхности охлаждаемых водой барабанов 1 и температура поверхности металлической ленты 4. Колебания и изменения во времени этих показателей приводят к выпуску основы, имеющей разброс по структуре и физико-механическим свойствам.

Скорость сущки, т. е. количество растворителей, испаряемых в единицу времени, пропорциональна количеству тепла, получаемого слоем пленкообразующего раствора от парогазовой смеси, подаваемой в короб мащины. Количество тепла Q|, вносимого парогазовой смесью в короб машины, составляет Qj G-C-tex, где G и С - расход и теплоемкость смеси соответственно.

Количество тепла Q, уносимого парогазовой смесью из короба машины составляет Q2 G-C tgbixВ установившемся режиме при постоянном расходе смеси в контуре 12 циркуляции и стабилизации температуры смеси на входе в короб разность температур (t ( на входе и выходекороба пропорциональна количеству тепла (Qt-Q2), затрачиваемому в единицу времени на испарение растворителей, т. е. скорости испарения. Знак и величина отклонений разности температур () характеризуют знак и величину изменений скорости .испарения растворителей. При этом уменьшение разности (t x-tebu указывает на снижение, а увеличение - на повышение скорости испарения растворителей вследствие изменений условий формования основы.

Для типового температурного режима ленточной мащины при t,, 70°С разность температур (t- - вых) составляет около 22°С. Введение коррекции стабилизируемого значения температуры парогазовой смеси в зависимости от изменений вычисленного значения разности температур ( ) позволяет поддерживать постоянство скорости испарения растворителей во времени.

Таким образом, возмущающие воздействия на процесс формования основы, вызываемые изменениями парциального давления паров растворителей в смеси, температуры пленкообразующего раствора, температуры поверхностей барабанов и металлической ленты, будут скомпенсированы Изменением температуры 1) парогазовой смеси, подаваемой в короб мащины. Это обеспечит стабилизацию структуры и физико механических показателей выпускаемой основы.

Предлагаемый способ может быть реализован с помощью серийно выпускаемых технических средств.

Внедрение предлагаемого способа позволит значительно снизить нестабильность качественных характеристик выпускаемой основы, таких как усадка, скручиваемость, разрывная и ударная прочность, относительное удлинение, и увеличить выпуск продукции за счет сокращения брака.

По исходным данным стабилизация условий процесса формования триацетатной основы на отливочных ленточных машинах позволит повысить выход годной основы на 0,5%.

Формула изобретения

Способ управления формованием изделий из триацетата целлюлозы, заключающийся в регулировании температуры парогазовой смеси, подаваемой в короб ленточной машины, изменением расхода теплоносителя, отличающийся тем, что, с целью повышения однородности свойств изделий, определяют разность температур парогазовой смеси на входе в короб и выходе из короба ленточной машины и в зависимости от значения полученной разности корректируют температуру парогазовой смеси, подаваемой в короб ленточной машины.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 525758, кл. D 01 D 5/04, 1975.

2.Авторское Свидетельство СССР

№ 577260, кл. D 01 D 5/04, 1975 (прототип). J x7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU952888A1 |

| Способ управления формованием триацетатной основы кинофотопленок | 1980 |

|

SU931833A1 |

| Способ управления процессом формования полимерных материалов | 1981 |

|

SU1004492A1 |

| Способ управления процессом формования полимерных материалов | 1988 |

|

SU1666318A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| Композиция для получения триацетатцеллюлозной основы кинофотопленок | 1990 |

|

SU1763454A1 |

| Способ получения триацетатцеллюлозной пленки и технологическая линия для получения триацетатцеллюлозной пленки | 1980 |

|

SU903370A1 |

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| КОНДЕНСАЦИОННАЯ УСТАНОВКА К ЛЕНТОЧНОЙ ОТЛИВОЧНОЙ МАШИНЕ | 1992 |

|

RU2017618C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ПЛЕНКИ | 1992 |

|

RU2035477C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-16—Подача