сл

00

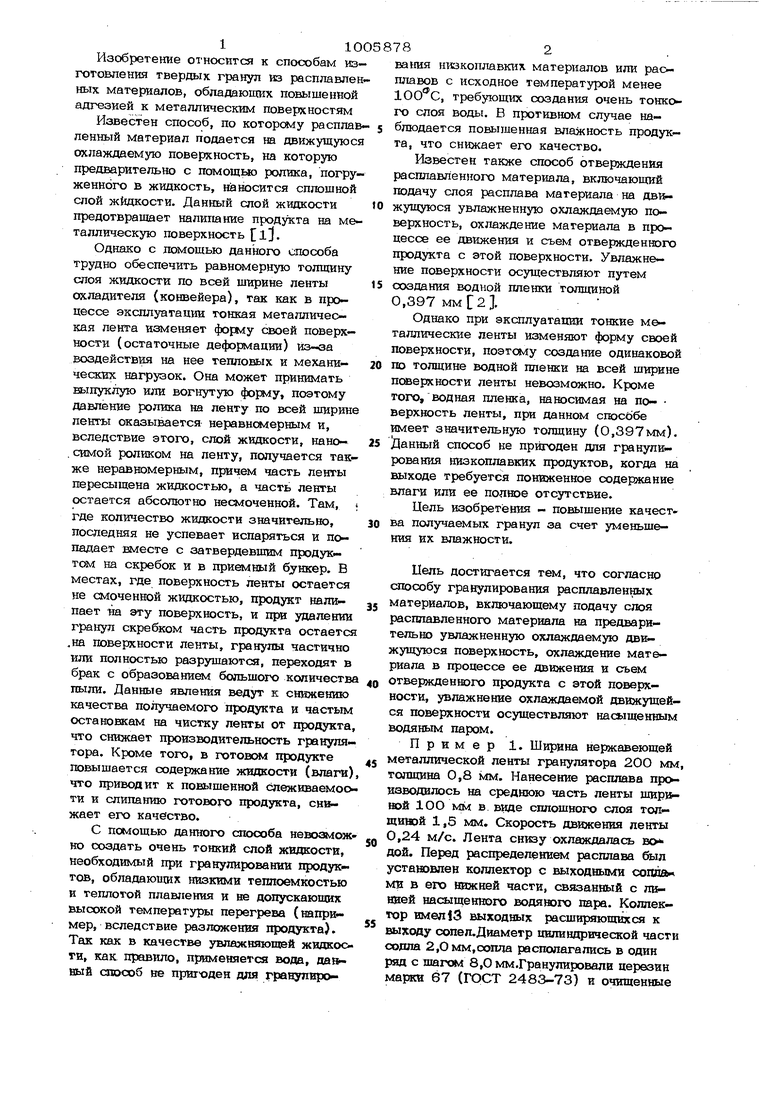

00 1100 Изобретение относится к способам из- готовления твердых гранул из расплавленных материалов, обладающих повышенной адгезией к металлическим поверхностям Известен способ, по которому расплавленный материал подается на движущуюся охлаждаемую поверхность, на которую предварительно с помощыо ролика, погруженного в жидкость, Hiaносится спгезшной слой жидкости. Данный слой жидкости предотвращает налипание продукта на металлическую поверхность tlj. Однако с помощью даннохх) способа трудно обеспечить равномерную толщину слоя жидкости по всей ширине ленты окладителя (конвейера), так как в процессе эксплуатации тонкая металлическая лента изменяет форму своей поверхности (остаточные деформации) из-за воздействия на нее тепловых и механических нагрузок. Она может принимать выпуклую или вогнутую форму, поэтому давление ролика на ленту по всей ширине пенты оказывается неравнсыерным и. вследствие этого, слой жидкости, нано. СИМОЙ роликом на ленту, получается также неравномерным, причем часть ленты пересыщена жидкостью, а часть ленты остается абсолютно несмоченной. Там, где количество жидкости значительво, последняя не успевает испаряться и попадает вместе с затвердевшим продуктом на скребок и в приемный бункер. В местах, где поверхность ленты остается не смоченной жидкостью, продукт налипает на эту поверхность, и при удалении гранул скребком часть продукта остается .на поверхности ленты, гранулы частично или полностью разрушаются, переходят в брак с образованием большого количества пыли. Данные явления ведут к снижению качества получаемого продукта и частым остановкам на чистку ленты от продукта, что снижает производительность гранулятора. Кроме того, в готовом продукте повышается содержание жидкости (влаги) что приводит к повышенной слеживаемоо ти и слипанию готового продукта, снижает его качество. С помощью данного способа невозмож но создать очень тонкий слой жидкости, необходимый при гранулировании продуктов, обладаюищх низкими теплоемкостью и теплотой плав;1ения и не допускающих высокой температуры перегрева (например, вследствие разложения продукта). Так как в качестве увлажняющей жидкоо ги, как правило, применяется вода, способ не пригчэден для гранупиро82вания низкоплавких материалов или расплавов с исходное температурой менее , требующих создания очень тонко го слоя воды. В противном случае наблюдается повышенная влажность продукта, что снижает его качество. Известен также способ отверждения расплавленного материала, включающий подачу слоя расплава материала на дв№жущуюся увлажненную охлаждаемую поверхность, охлаждение материала в процессе ее движения и съем отвержденного продукта с этой поверхности. Увлажнение поверхности осуществляют путем создания водной пленки толщиной О,397 J. Однако при эксплуатации тонкие металлические ленты изменяют форму своей поверхности, поэтому создание одинаковой по толщине водной пленки на всей ширине поверхности ленты невозможно. Кроме того, водная пленка, наносимая на по- верхвосгь ленты, при данном спосббе имеет значительную толщину (0,397мм). )3анный способ не пригоден для гранупирования ниэкошшвких продуктов, когда на выходе требуется пониженное содержание влаги или ее полное отсутствие. Цель изобретения - повышение качества получаемых гранул за счет уменьшения их влажности. Цель достигается тем, что согласно способу гранулирования расплавленных материалов, включающему подачу слоя расплавленного материала на предварительно увлажненную охлаждаемую движущуюся поверхность, охлаждение материала в процессе ее движения и съем отвержденного продукта с этой поверхнести, увлажнение охлаждаемой движущейся поверхности осуществляют насыщенным водяным паром. Пример 1. Ширина нержавеющей металлической ленты гранулятора 20О мм, толютна 0,8 мм. Нанесение расплава производилось на среднюю часть ленты шириной 1ОО мм в ввде сплошного слоя тол- щиюй 1,5 мм. Скорость движения ленты 0,24 м/с. Лента снизу охлаждалась . Перед распределением расплава был усташвпен коллектор с выходными солш ми в его (шжней части, связанньхй с линией насыщенного водяного пара. Коллектор имел 13 выходных расширяющихся к выходу сопел.Диаметр цилиндрической части содла 2,Омм,сопла располагались в один ряд с шагом 8,Омм.Гранулкровали церезин марки 67 (ГОСТ 2483-73) и очищенные синтетические жирные кислоты фракшга (ТУ 38 4073-70). Выходящий из коллектора водяной пар, сюприкасаясь с холодной поверхностью металлической ленты гранулятора, охлаждался и конденсировался, образуя на тончайший слой влахш. На этот слой . влаги из питателя наносился сплошной слой расплава. При движении ленты то№кий слой влаги полностью испарялся, а слой расплава затвердевал и при перегибе ленты через приводной барабан с помощью 10 878 съемника гранул отделялся от ленты и поступал в бункер. Влажность гранулированного продукта определялась методом Фшпера. Пример 2. Процесс гранулировав шю осуществлялся в условиях примера 1, однако увлажнение ленты осуществляли не с помощью Ешсыщенного водяного пара, а с помсшью воды, т.е. вместо коллектора, устанавливалось устройство для создания на ленте сплошного слоя воды топ щиной О,25-О,35 мм. Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИМЕТИЛАМИНБОРАНА | 1996 |

|

RU2107069C1 |

| Устройство для гранулирования расплавленных материалов | 1981 |

|

SU1011226A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2102130C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОСТИ, В ЧАСТНОСТИ ДЛЯ ГРАНУЛИРОВАНИЯ МОЧЕВИНЫ | 2013 |

|

RU2631347C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ МОЧЕВИНЫ В КАЧЕСТВЕ ПРОДУКТА | 2012 |

|

RU2598096C2 |

| ПОДАЮЩЕЕ УСТРОЙСТВО ГРАНУЛЯТОРА | 2016 |

|

RU2685939C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| Устройство для чешуирования расплавленных материалов | 1983 |

|

SU1127624A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2000 |

|

RU2171777C1 |

СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ, включающий попачу слоя расппавлеввого мате рвала на дредварвтелыю увлажвеввую охлаждаемую движущуюся поверхность, ох гаждевве материала в пропессе ее asst женЕя в съем О1ъе1ждеввого продукта с этой поверквости, отлвяаюшв я тем, что, с аелью повишеввя качесТ| ва получашдых гравул за счет умевьшевва вх впаж11оств,увлажвевве охлаждаемой движущейся шжерхвоств осуществляют васы. шеввым водявым паром.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВИСЯЧИЙ ЗАМОК С ВЫДВИЖНОЙ ПОВОРОТНОЙ ДУЖКОЙ | 1925 |

|

SU3684A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-23—Публикация

1981-04-06—Подача