Изобретение относится к устройст вам для получения чешуек (гранул) п охлаждении различных- расплавленных материалов и может быть использовано в химической, лесохимической и других отраслях промьшленности. Известно устройство, включающее го15изонтальный ленточный транспорте емкость расплава, питатель для пода чи расплава сплошным слоем на ленту средство для охлаждения ленты с тыл ной стороны, средство для срезания отвержденного расплава с ленты, выполненное в виде скребка с разделяю щими элементами наего кромке Cl3. Устройство работает следующим об разом Из питаля расплав подается сплош ным слоем на движущуюся ленту. При дальнейшем движении расплав застывает за счет охлаждения ленты с тыл ной стороны водой. Отвержденный про дукт снимается с ленты скребком. Однако при работе устройства лен та может уходить в стороны от своего нормального положения за счет термических напряжений, сопротивления скребка при съеме продуктас ле ты, неточностей изготовления ленты и др., а регулировать положение лен ты возможно только вручную за счет перекоса натяжного барабана, что снижает надежность работы устройства и снижает его производительность.- . Известно устройство для отверждения расплавленного материала, вклю чающее горизонтальный ленточный тра портер, питатель для подачи расплава на ленту, коллектор для подвода охлаждающей воды, установленный под верхней ветвью транспортера, средство для срезания отвержденного материала с ленты и приемный бункер чешуек 2, Устройство работает следующим образом. Расплав из питателя подается на движущуюся ленту транспортера. Лента охлаждается с нижней стороны водой, подаваемой из коллектора. При движении вместе с лентой расплавленный материал застывает, средством для срезания снимается с ленты и подается в приемный бункер. Недостатком данного устройства является то, что натяжение металлич 24 2 кой ленты и регулирование ее положения на барабанах осуществляется (за счет перекоса оси натяжного барабана, установленного в подвижных опорах по отношению к положению оси приводного барабана. Регулирование положения ленты осуществляется вручную за счет вращения имеющихся регулировочных винтов. При этом металлическая лента, имеющая высокие коэффициенты линейного расширения, сильно подвержена воздействию термических напряжений, возникающих при распределении горячего расплава на наружную сторону ленты-и охлаждении тыльной стороны ленты холодной водой, и может вести себя на барабанах крайне неустойчиво (смещаться с барабанов в какую-либо сторону), особенно, если тепловые нагрузки распределены неравномерно по ширине . При смещении ленты в сторону, кромки продукта, распределенного на ленте, выходят из зоны охлаждения в ту же сторону и не охлаждаются до заданной температуры. Это приводит к повьш1енной слежйваемости готового продукта, для исключения которой необходимо уменьшение ширины разливки продукта, что снижает общую производительность охладителя. При применении устройств, ограничивающих поперечное смещение ленты, кромки ленты быстро изнашиваются и лента выходит из строя. Это вызывает частые замены ленты, что снижает надежность работы таких охладителей и общую производительность из-за простоев машин в ремонте. Известно также устройство для чешуирования смолообразных продуктов, содержащее приводной барабан, установленный в опорах на раме, натяжной барабан, закрепленный в опорах, подвижно установленных на раме, бесконечную металлическую ленту, натянутую на барабаны, коллектор для подвода охлаждающей воды, расположенный под верхней ветвью ленты, сборник отрабо-:. танной воды, расположенный под коллектором, питатель для подачи расплава на ленту, средство для съема отверж-енного материала, бункер для приема готового продукта и кожух. На стенках питателя укреплены сопла для газообазной среды, направленные на кромки слоя расплава Сз .

При работе бесконечная металлическ я лента приводится в двюкение , с помощью приводного барабана. Из питателя расплав подается на движущуюся ленту в виде сплошного слоя. Кромки расплава обдуваются газообразньм агентом. Тыльная сторона верхней ветви ленты охлаждается водой. При движении ленты слой расппава затвердевает и срезающим ножом снимается с ленты в виде чешуек.

Недостатки известного устройства заключаются в низкой надежности и низкой производительности.

Особенно сильно снижается надежность при попытке увеличить производительность охладителя с помощью увеличения его длины более 12-1Ь м. Это объясняется тем, что металлические ленты, особенно нержавеющие, обладают20

повышенной чувствительностью как к механическим, так и к температурным нагрузкам. Так, при нарушении равногмерности.загрузки расплава и равномерности охлаждения, а также при изменении температур расплава и охлаждающей-воды, металлическая лента при работе охладителя значительно отклоняется от среднего положения в сторо,ИУКроме того, большое значение имеют и механические характеристики лен Отечественной промышленностью не .выпускаются специальные нержавею- щие конвейерные ленты. Применение же черных лент для использования в машинах чешуирования практически невозможно из-за сильной их коррозии, что резко снижает надежность работы, вызывает частые остановки с целью замены лент и в конечном итоге приводит к снижению производительности. В большинстве случаев применение черных лент недопустимо из-за требований к чистоте охлаждаемых про дуктов. В связи с этим для охладителей используются нержавеющие ленты, выпускаемые для других целей. Их используют при небольших длинах охладителей (до 15,0 м).Однако попытки увеличить производительность за счет увеличения длины охладителей приводят к резкому снижению надежности. Ленты сходят с барабанов и не .поддаются регулировке с помощью перекоса оси натяжного барабана. На охладителях длиной до 15,0 м также наблюдается снижение производительности на 10-30% из-за значительного .сбега лент в сторону. При этом приходится снижать ширину распределяемого на ленту слоя расплава на 10-30%, в противном случае при уходе ленты в сторону часть расплава не охлаждается.

Цель изобретения - повьшение производительности и надежности в работе устройства.

Указанная цель достигается тем, что в устройстве дпя чешуирования расплавленных материалов, включающем раму, приводной барабан, установленный на раме в опорах, закрепленных в корпусах, натяжной барабан, закрепленный в опорах, подвижно установленных на раме, бесконечную металлическую ленту, натянутую на барабан.

воды, расположенный под верхней ветвью ленты, сборник отработанной воды, расположенный под коллектором,, питатель для подачи расплава на .ленту, средство для съема отвержденного материала, бункер для приема готового продукта и кожух, одна опора приводного барабана снабжена вертикалными осями, закрепленньпчи на раме, прямым рь1чагом, нижний конец которого шарнирно закреплен на раме, а верхний имеет контактную.пластину, установленную с возможностью поворота и взаимодействующую с кромкой ленты, а другая опора приводного барабана снабжена направляющими, закрепленными на ее корпусе, винтом, соединяющим ее с рамой, свободный конец которого имеет резьбовое отверстие, перпендикулярное его оси, винтовым рычагом, установленным одним концом в этом отверстии, соединенным сво- бодным концом с возможностью поворота с тягой,Г-образным рычагом, шарнирно закрепленным на раме, нижний конец которого шарнирно соединен с тягой, а.верхний конец имеет контактную пластину, установленную с возможностью прворота и взаимодействующую с кромкой ленты, при этом Г-образный и прямой рычаги снабжены тягами и соединительной втулкой, одни концы которых шарнирно соединены с этими рычагами, а другие концы выполнены с правой и левой резьбой и соединены втулкой.

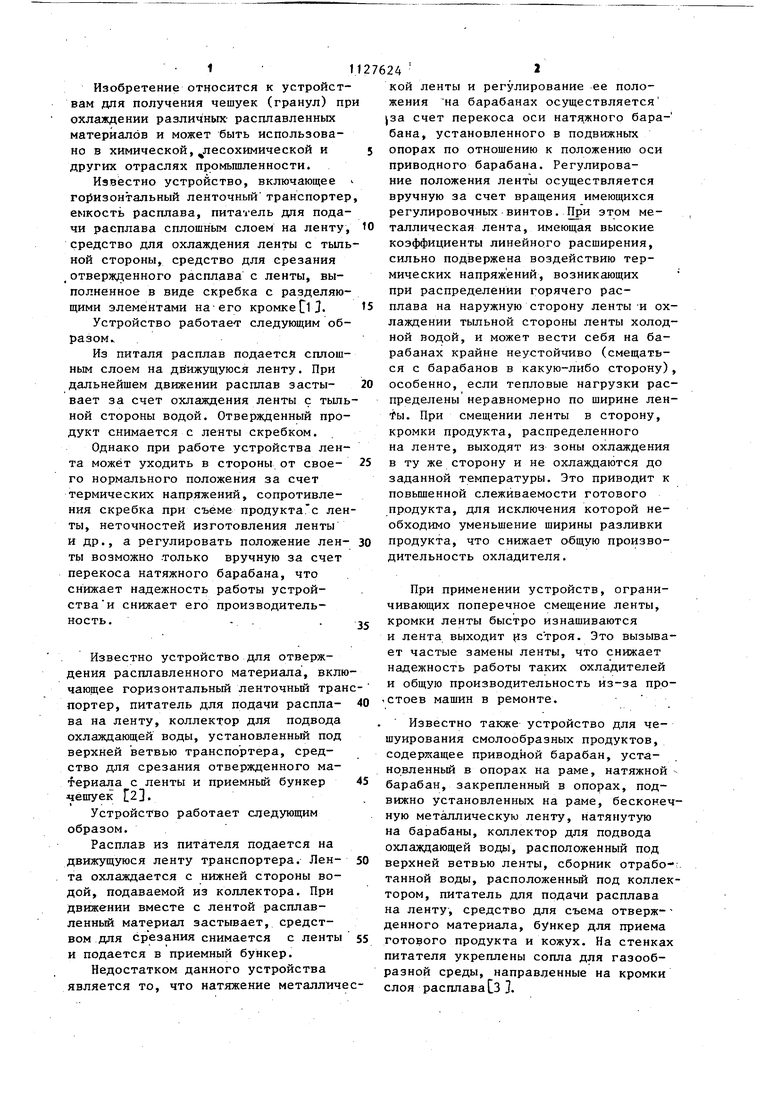

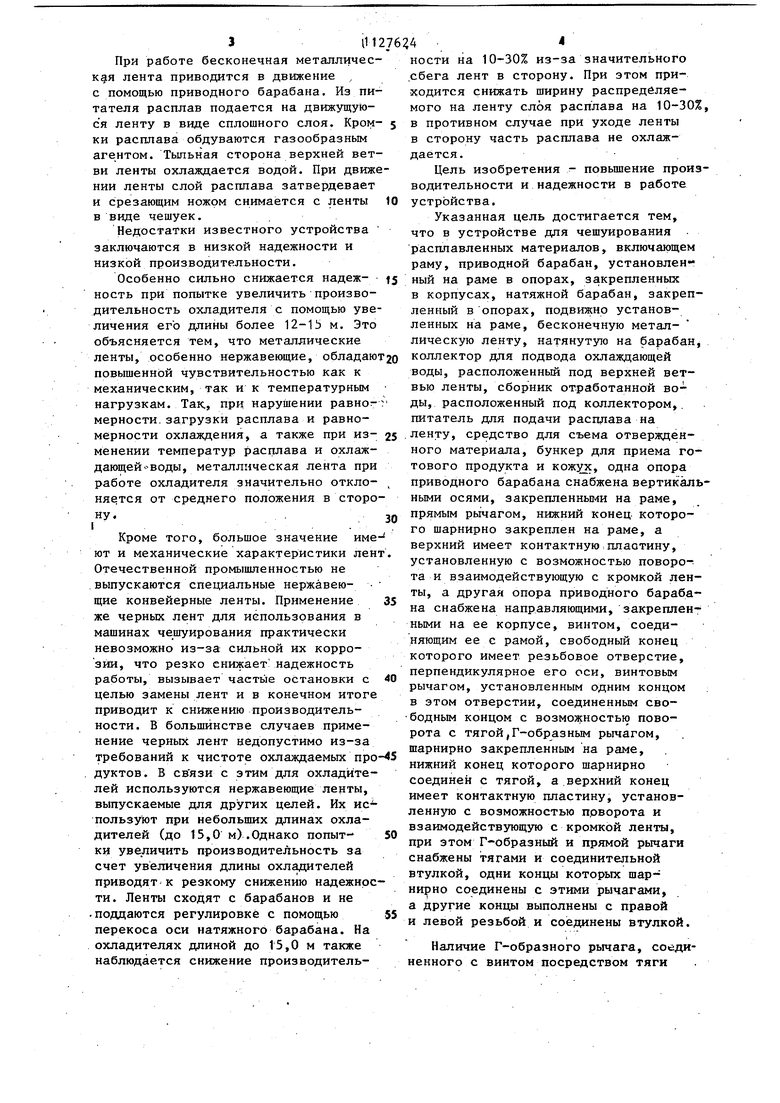

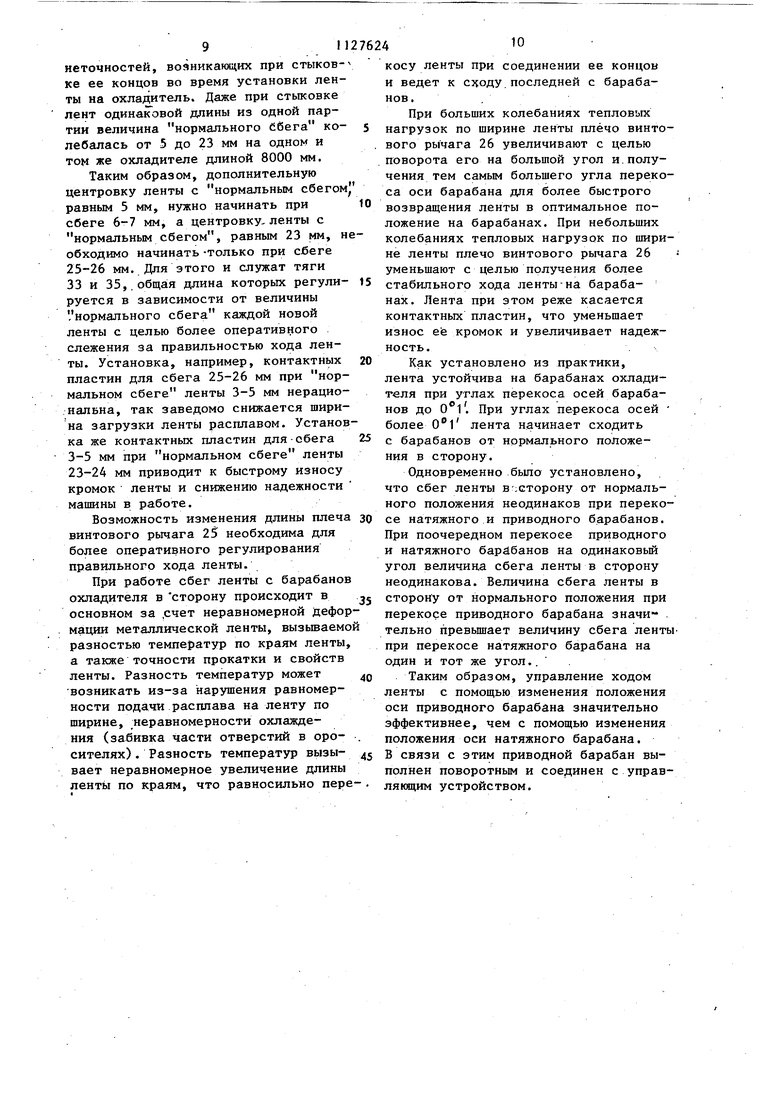

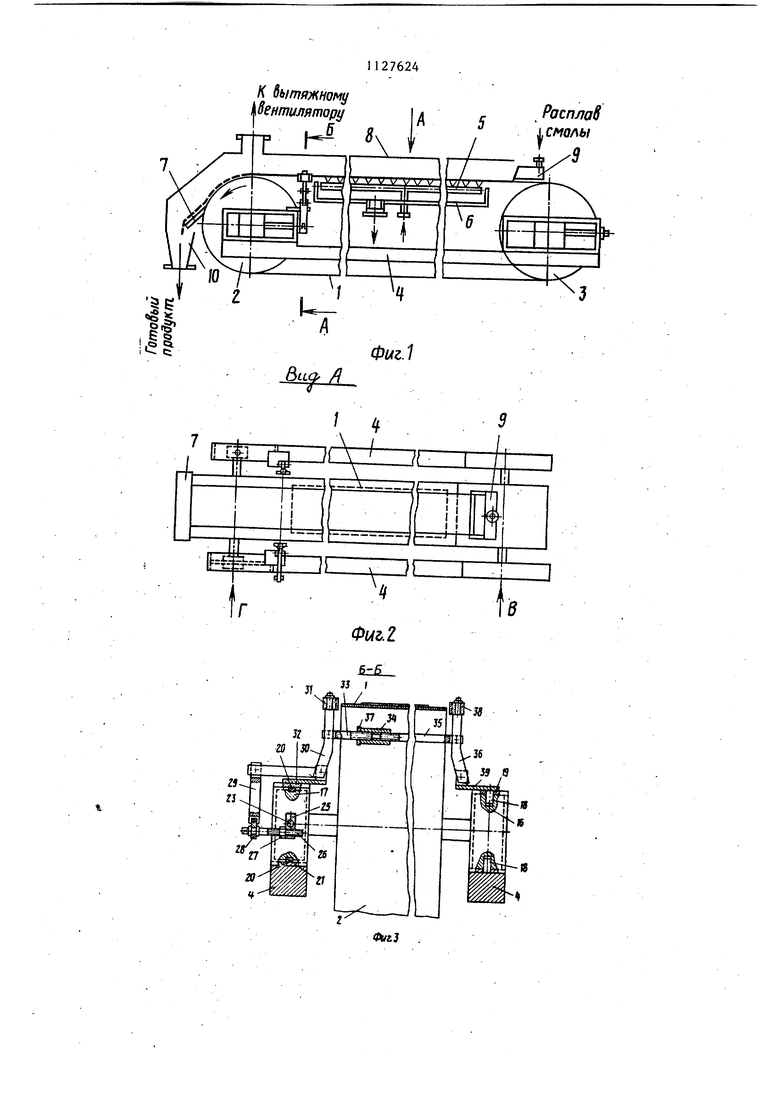

Наличие Г-образного рычага, соединенного с винтом посредством тяги коллектор для подвода охлаждающей 1 И винтового рычага, а прямого рычага, соединенного тягами с Г- образным рычагом, позволяет осуществлять перекос приводного барабана при уходе ленты в сторону от ее нормального положения и тем самым возвращать ее в исходное положение. Наличие винтового рычага позво ляет изменять величину перекоса барабана при одинаковом смещении ленты за счет изменения вылета рычага, что достигается вращением винтового рычага в резьбовом отверстии винта. Это позволяет повысить надежность возвращения ленты в исходное положение при использовании лент {)азличного качества. Соединение Г-обр-азного и прямого рычагов тягами, концы которых имеют правую и левую резьбу.и соединены . резьбовой втулкой, позволяет установить между контактными пластинами минимальное расстояние, необходимое только для нормального сбега ленты Наличие на концах рычагов контакт .ных пластин позволяет устранить повреждение кромок ленты при уходе ленты от нормального ее положения. Совокупность всех этих средств позво ляет использовать больщую часть щирины ленты для охлаждения и чещуирования расплавленных материалов, что повьшает производительность устройст ва, а также позволяет повысить надеж ность работы устройства даже при , использовании лент невысокого к чества.На фиг.1 изображено устройство, йщй вид; на фиг.2 - вид А на фиг.1, без кожуха; на фиг.3 - разрез Б-Б на фиг.1} на фиг.4 - вид В на фиг. на фиг.5 - вид Г на фиг.2. Устройство для чешуирования расплавленных материалов состоит из бе конечной металлической ленты 1, натянутой на приводной 2 и натяжной 3 барабаны, установленные на раме 4, коллектора 5 для подачи охлаждающей воды, расположенного под верхней ветвью ленты, сборника 6 отработанной воды, расположенного под коллек тором, срезающего ножа 7 (средство для съема отвержденного материала), кожуха 8 и питателя 9 дпя подачи ра плава на ленту. Для приема чешуек готового проду та установлен бункер 10. Натяжной барабан 3 закреплен в подшипниковых 246 опорах 11 (фиг.4), установленных с возможностью продольного перемещения в направляющих 12 неподвижных корпусов 13, жестко закрепленных на раме 4. Подшипниковые опоры 11 связаны с неподвижными корпусами 13 посредством винтов 14, зафиксированных от продольного перемещения в боковой стенке неподвижных корпусов 13 посредством накладных шайб 15. Приводной барабан 2 закреплен в подщипниковых опорах 16 и 17 (фиг.З и 5), одна из которых 16 установлена с возможностью поворота вокруг полуосей 18, жестко связанных с неподвижным корпусом 19 и рамой 4, а другая 17 установлена с возможностью продольного перемещения в направляющих 20 неподвижного корпуса 21, также жестко закрепленного на раме 4. Подшипниковая опора 17 имеет резьбЬвое отверстие 22, в которое ввинчен винт 23, пропущенный через боковую стенку неподвижного корпуса 21 и зафиксирован в ней от продольного перемещения накладной шайбой 24. Свободный конец винта 23, выходящий из корпуса 21, заканчивается бобышкой 25, выполненной заодно с 23 и имеющей поперечное резьбовое отверстие, в которое ввинчен винтовой рычаг 26. Фиксация его в бобышке 25 осуществляется контргайкой 27. На другом конце винтового рычага 26 с возможностью вращения закреплена втулка 28, имеющая выступ, щарнирно соединенный с тягой 29, другой конец которой шарнирно соединен с Г-образным рычагом 30. На другом конце Г-образного рычага с возможностью поворота закреплена контактная пластина 31. Г-образный рычаг шарнирно закреплен на пластине 32, жестко соединенной с корпусом 21, и шарнирно соединен с тягой 33., имеющей резьбовой .конец, соединенный с резьбовой втулкой 34. В противоположный конец втулки 34 ввернут резьбовой конец тяги 35, шар,нирно соединенной с прямым рычагом 36. Резьбы тяг 33 и 35 имеют разное направление. Положение втулки 34 фиксируется контргайкой 37. На верхнем конце прямого рычага 36 с возможностью поворота закреплена контактная пластина 38, другой конец рычага 36 щарнирно соединен с пластиной 39, жестко установленной на неподвижном корпусе 19.

Устройство работает следующим образом.

С помощью винтов 14натяжного б арабана 3 лента охладителя натягивается до отсутствия провисания и при 5 включенном приводе (не показан) регулируется правильность ее хОда, При этом определяется величина нормального сбега ленты в сторону с барабанов. Затем вращением втулки 34, Ю учитывая величину нормального сбега ленты в сторону, между кромками ленты и контактными пластинами 31 и 38 устанавливается зазор, при котором кромки ленты на 1,5-3 мм не до- 15 ходят до контактных пластин при полном обороте ленты.

При работе расплавленный продукт подается из питателя 9 на металлическую ленту 1. При движении последней 20 продукт кристаллизуется, охлаждается через ленту 1 водой, подаваемой на тыльную сторону ленты 1 из коллектора 5. При перегибе ленты 1 через приводной барабан 2 с помощью срезающего ножа 7 охлажденный продукт отделяется от поверхности ленты и поступает в приемньй бункер 10. Отработанная вода непрерывно отво- . дится из сборника 6. : 30

При возникновении в процессе работы различных отклонений (нарушение равномерности температурной нагрузки, равномерности загрузки и др.О|Нару- шаетсяправильность хода металличес--j. кой ленты 1, последняя начинает сходить с барабанов в какую-либо сторону.

Рассмотрим возможные варианты.

1. Лента сходит с барабанов зле- о во (фиг.З).

При этом кромка ленты 1 нажимает на контактную пластину 31, которая вместе с Г-образным рычагом 30 поворачивается против часовой стрел- ки в шарнире пластины 32. Г-образньй рычаг 30 воздействует через тягу 29 на винтовой рычаг 26, и заставляет бобьш1ку 25 вместе с винтом 23 поворачиваться против часовой стрелки на 50 определенный угол. В результате этого подшипниковая олора 17 переме- . щается в направляющих 20 неподвижного корпуса 21 (на фиг.5 влево). При ЭТОМ подшипниковая опора 16 повора- 55 чивается около полуосей 18, и ось барабана 2 занимает такое положение, при котором увеличивается натяжение

левой стороны ленты, что приводит к прекращению схода ленты с барабанов влево и к возвращению ленты в исходное (первоначальное) положение.

2. Лента сходит с барабанов вправо (фиг.3).

При этом кромка ленты 1 нажимает на контактную пластину 38, которая вместе с прямым рычагом 36 поворачивается по ча-совой стрелке в шарнире пластины 39. Одновременно с поворотом прямого рычага 36 за счет наличия тяг 33 и 35, связанных между собой втулкой 34, поворачивается по часовой стрелке и Г-образный рычаг 30, который через тягу 29 воздействует на бобышку 25 с винтом 23, заставляя последний поворачиваться на определенный угол. В результате этого подшипниковая опора 17 перемещается в направляющих 20 неподвижного корпуса 21 (на фиг.5-вправо). При этом подшипниковая опора 16 поворачивается около полуосей 18 и осБ барабана 2 занимает такое положение, при котором уменьшается натяжение левой стороны ленты, что приводит к прекращению схода ленты с барабанов вправо и к возвращению ленты в исходное (первоначальное) положение.

Шарнирное соединение Г-образногр рычага 30 с прямым рычагом 36, выполненное в виде двух тяг 33 и .35, соединенных втулкой 34, позволяет изменять общую длину последних и обеспечивает тем самым регулирова- ние зазора между контактными пластинами 31 и 38 и кромками ленты, что позволяет эффективнее использовать рабочую поверхность ленты.

При эксплуатации ленточных охладителей отмечено, что каждая новая лен та, устанавливаемая взамен изношенно имеет по отношению к предыдущей другую величину нормального сбега. По величиной нормального сбега понимается величина ухода ленты в сторону с барабанов через половину ее оборот и затем обязательное ее возвращение через следующую половину ее оборота на прежнее место. Величина нормального сбега, согласно общепринятым начениям в ленточных машинах, не должна превьшгать 25,0 мм. Величина нормального сбега составляется в основном из неточностей при прокат- ., ке (изготовлении) самой ленты и от неточностей, возникающих при стыковке ее концов во время установки ленты на охладитель. Даже при стыковке лент одинак овой длины из одной партии величина нормального ббега колебалась от 5 до 23 мм на одном и том же охладителе длиной 8000 мм. Таким образом, дополнительную центровку ленты с нормальным сбегом равным 5 мм, нужно начинать при сбеге 6-7 мм, а центровку, ленты с нормальным сбегом, равным 23 мм, н обходимо начинать -только при сбеге 25-26 мм. Для этого и служат тяги 33 и 35,.обща;я длина которых регулируется в зависимости от величины .нормального сбега каждой новой ленты с целью более оперативного слежения за правильностью хода ленты. Установка, например, контактных пластин для сбега 25-26 мм при нормальном сбеге ленты 3-5 мм нерациональна, так заведомо снижается ширина загрузки ленты расплавом. Установ ка же контактных пластин для-сбега 3-5 мм при нормальном сбеге ленты 23-24 мм приводит к быстрому износу кромок ленты и снижению надежности машины в работе. Возможность изменения длины плеча винтового рычага 25 необходима для более оперативного регулирования правильного хода ленты. При работе сбег ленты с барабанов охладителя в сторону происходит в основном за ,счет неравномерной дефор мации металлической ленты, вызьшаемо разностью температур по краям ленты а также точности прокатки и свойств ленты. Разность температур может возникать из-за нарушения равномерности подачи расплава на ленту по ширине, неравномерности охлаждения (забивка части отверстий в оросителях). Разность температур вызывает неравномерное увеличение длины ленты по краям, что равносильно пер косу ленты при соединении ее концов и ведет к сходу.последней с барабанов . При больших колебаниях тепловых нагрузок по ширине ленты плечо винтового рычага 26 увеличивают с целью поворота его на большой угол и.получения тем самым большего угла перекоса оси барабана для более быстрого возвращения ленты в оптимальное положение на барабанах. При небольших колебаниях тепловых нагрузок по ширине ленты плечо винтового рычага 26 уменьшают с целью получения более стабильного хода ленты-на барабанах. Лента при этом реже касается контактных пластин, что уменьшает износ её кромок и увеличивает надежность. Как установлено из практики, лента устойчива на барабанах охладителя при углах перекоса осей барабанов до . При углах перекоса осей более лента начинает сходить с барабанов от нормального положения в сторону. Одновременно было установлено, что сбег ленты в:;сторону от нормального положения неодинаков при перекосе натяжного и приводного барабанов. При поочередном перекосе приводного и натяжного барабанов на одинаковьй угол величина сбега ленты в сторону неодинакова. Величина сбега ленты в сторону от нормального положения при перекосе приводного барабана значительно превьшгает величину сбега лентЫ при перекосе натяжного барабана на один и тот же угол.. Таким образом, управление ходом ленты с помощью изменения положения оси приводного барабана значительно эффективнее, чем с помощью изменения положения оси натяжного барабана. В связи с этим приводной барабан выполнен поворотным и соединен с управлякядим устройством.

К вытяжному Вентилятору

виФ Д

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный кристаллизатор | 1990 |

|

SU1825650A1 |

| Устройство для гранулирования расплавленных материалов | 1985 |

|

SU1433490A1 |

| Устройство для чешуирования расплава | 1990 |

|

SU1768272A1 |

| Устройство для чешуирования смолообразных продуктов | 1980 |

|

SU990285A1 |

| Устройство для направления ленты конвейера | 1986 |

|

SU1320129A1 |

| Устройство для гранулирования расплавленных материалов | 1981 |

|

SU1011226A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛЕНТЫ КОНВЕЙЕРА | 1991 |

|

RU2041149C1 |

| Дозатор непрерывного действия для сы-пучиХ МАТЕРиАлОВ | 1979 |

|

SU842417A1 |

| Устройство для чешуирования расплавов полимерных материалов | 1990 |

|

SU1766686A1 |

| Устройство для намотки ленточного материала на бобину | 1990 |

|

SU1726344A2 |

УСТРОЙСТВО ДПЯ ЧЕИУИРОВАНИЯ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ, включающее раму, приводной барабан, установленный на раме в опорах, закрепленных в корпусах, натяжной барабан, закрепленный в опорах, подвижно установленных на раме, бесконечную металлическую ленту, натянутую на барабан, коллектор для подвода охлаждающей воды, расположенный под верхней ветвью ленты, сборник.отработанной воды, расположенный под коллектором, питатель для подачи расплава на ленту, средство для съема отвержденного материала, бункер для приема готового продукта и кожух, отличающееся тем, что, с целью повышения производительности и надежности в работе, одна опора приводного барабана снабжена вертикальными осями, закрепленными на раме, прямым рычагом, нижний конец которого шарнирно закреплен на раме, а верхний конец имеет контактную пластину, установленную с возможностью поворота и взаимодействующую с кромкой ленты, а другая опора приводного барабана снабжена направляющими, закрепленными на ее корпусе, винтом, соединяющим ее с рамой, свободный конец которого имеет, резьбовое отверстие, i перпендикулярное его оси, винтовым рычагом, установленным одним концом (Л в этом отверстии, соединенным свободным концом с возможностью поворота с тягой, Г-образньм рычагом, шарнирно закрепленным на раме, нижний конец которого шарнирно соединен с тягой, а верхний конец имеет контактную пластину, установленную с возможностью поворота и взаимодействую-, к щую с кромкой ленты, при этом Г-об разный и прямой рычаги снабжены Од тягами и соединительной втулкой, одtsd ни концЬ которых шарнирно соединены nU с этими рычагами, а другие концы выполнены с правой и левой резьбой и . соединены втулкой.

л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОТИАЗОЛИЛЬНЫХ ПРОИЗВОДНЫХ ЦЕФАЛОСПОРИНА | 1991 |

|

RU2021274C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-08—Подача