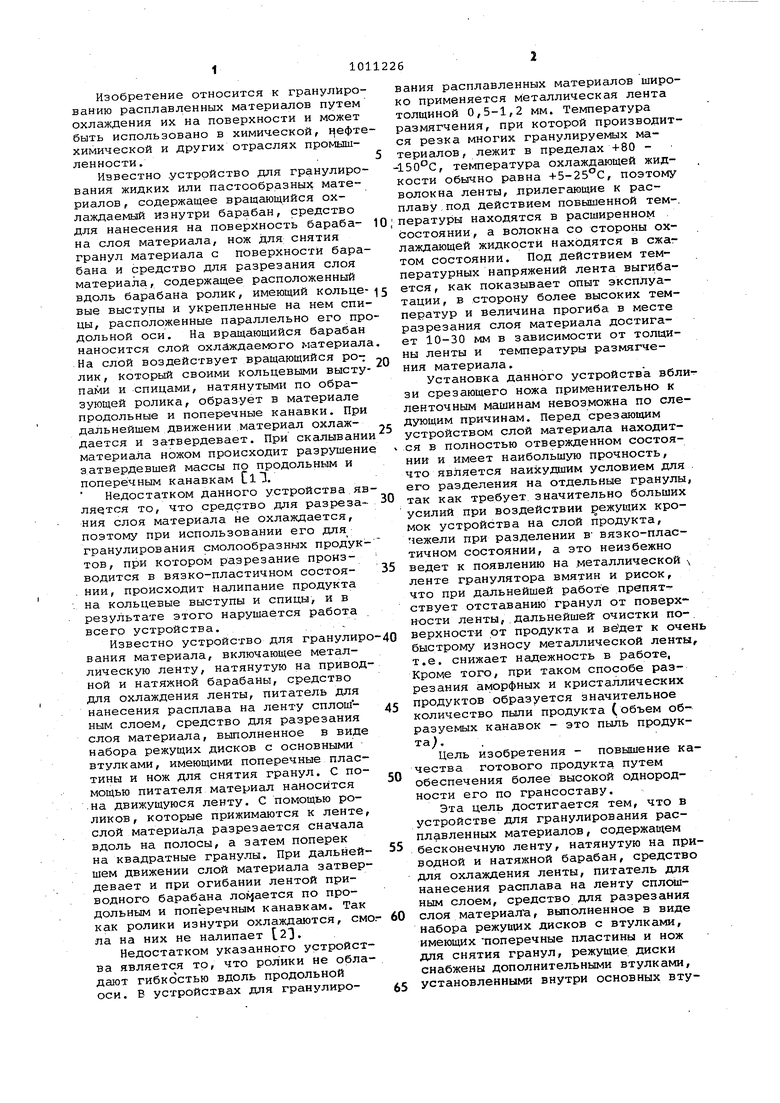

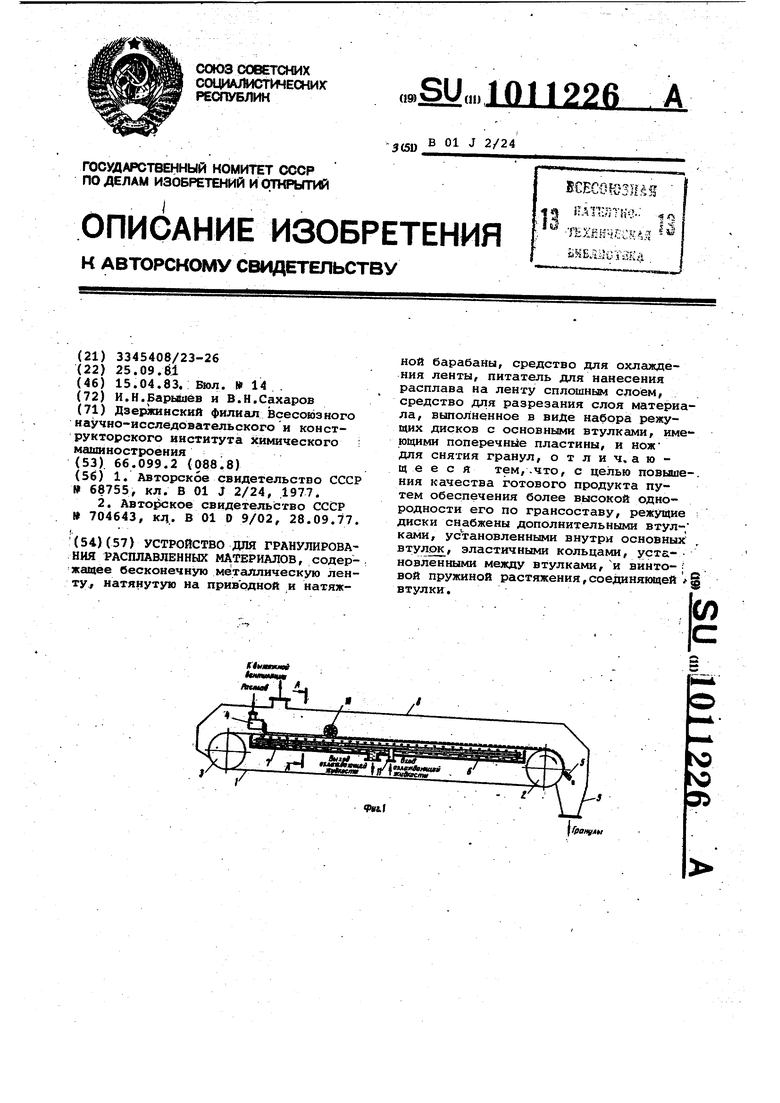

Изобретение относится к гранулир ванию расплавленных материалов путе охлаждения их на поверхности и може быть использовано в химической, химической и других отраслях промыш ленности.. Известно устройство для гранулиро вания жидких или пастообразных мате риалов , содержащее вращающийся охлаждаемый изнутри барабан, средство для нанесения на поверхность барабана слоя материала, нож для снятия гранул материала с поверхности бара бана и средство для разрезания слоя материала, содержащее расположенный вдоль барабана ролик, имеющий кольце вые выступы и укрепленные на нем спи цы, расположенные параллельно его пр дольной оси. На вращающийся барабан наносится слой охлаждаемого материал На слой воздействует вращающийся ролик, который своими кольцевыми высту пами и спицами, натянутыми по образующей ролика, образует в материале продольные и поперечные канавки. При дальнейшем движении материал охлаждается и затвердевает. При скалывани материала ножом происходит разрушени затвердевшей массы по продольным и поперечным канавкам Cll. Недостатком данного устройства яв ляется то, что средство для разрезания слоя материала не охлаждается, поэтому при использовании его для гранулирования смолообразных продуктов, при котором разрезание производится в вязко-пластичном состояНИИ, происходит Нсшипание продукта на кольцевые выступы и спицы, и в результате этого нарушается работа всего устройства.. Известно устройство для гранулиро вания материала, включающее металлическую ленту, натянутую на приводной и натяжной барабаны, средство для охлаждения ленты, питатель для нанесения расплава на ленту сплошным слоем, средство для разрезания слоя материала, выполненное в виде набора режущих дисков с основными втулками, имеющими поперечные пластины и нож для снятия гранул. С помощью питателя материал наносится .на движущуюся ленту. С помощью роликов, которые прижимсцотся к ленте, слой материала разрезается сначала вдоль на полосы, а затем поперек на квадратные гранулы. При дальнейшем движении слой материала затвердевает и при огибании лентой приводного барабана лo aeтcя по продольным и поперечным канавкам. Так как ролики изнутри охлаждаются, смо.ла на них не налипает 2. Недостатком указанного устройства является то, что ролики не обладают гибкостью вдоль продольной оси. в устройствах для гранулирования расплавленных материалов широко применяется металлическая лента толщиной 0,5-1,2 мм. Температура размягчения, при которой производится резка многих гранулируемых материалов, лежит в пределах +80 ISO-c, температура охлаждающей жидкости обычно равна +5-25°С, поэтому волокна ленты, лрилегающие к расплаву под действием повышенной тем-, пературы находятся в расширенном состоянии, а волокна со стороны охлаждающей жидкости находятся в сжагтом состоянии. Под действием температурных напряжений лента выгибается, как показывает опыт эксплуатации , в сторону более высоких температур и величина прогиба в месте разрезания слоя материала достигает 10-30 мм в зависимости от толщины ленты и температуры размягчения материала. Установка данного устройства вбли-гзи срезающего ножа применительно к ленточным машинам невозможна по следующим причинам. Перед срезающим устройством слой материала находится в полностью отвержденном состоянии и имеет наибольшую прочность, что является наихудшим условием для его разделения на отдельные гранулы, так как требует значительно больших усилий при воздействии ежущих кромок устройства на слой продукта, чежели при разделении в вязко-пластичном состоянии, а это неизбежно ведет к появлению на металлической ленте гранулятора вмятин и рисок, что при дальнейшей работе препятствует отставанию гранул от поверх н-ости ленты, дальнейшей: очистки по-. верхности от продукта и к очень быстрому износу металлической ленты, т.е. снижает надежность в работе, Кроме того, при таком способе разрезания аморфных и кристаллических продуктов образуется значительное количество пыли продукта (объем образуемых канавок - это пыль продукта. Цель изобретения - повышение качества готового продукта путем обеспечения более высокой однородности его по грансоставу. Эта цель достигается тем, что в устройстве для гранулирования расплавленных материалов, содержащем бесконечную ленту, натянутую на приводной и натяжной барабан, средство для охлаждения ленты, питатель для нанесения расплава на ленту сплсииным слоем, средство для разрезания слоя материалс1, выполненное в виде набора режуидах дисков с втулками, имеющих поперечные пластины и нож для снятия гранул, режущие диски снабжены дополнительными втулками, установленными внутри основных втулок, эластичными кольцами, установленными между втулками и соединяюще Их винтовой пружиной растяжения. Эт позволяет изгибаться режущим дискам по форме ленты. За счет регулирования уЪилия растяжения пружины подбирается необходимая жесткость режу щих дисков для нормального разрезания слоя материала. На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Устройство для гранулирования ра плавленных материалов включает бесконечную металлическую ленту 1, натянутую на приводной 2 и натяжной 3 барабаны, питатель 4, нож 5, ороситель 6 для подачи охлаждающей жидкости на металлическую ленту с внутренней стороны, сборник 7 для сбора охлаждающей жидкости, кожух 8 с бункером 9, средство 10для раз резания слоя материалаи трубопрювод 11 для подачи охлаждающей жидкости.. Средство 10 для разрезания состо ит из набора режущих дисков 12 с на ружными 13 и внутренними 14 втулкам эластичных колец 15, помещенных меж ду втулками 13 и 14, цапф 16 и 17, стянутых винтовой пружиной 18 при помощи упорных колец 19 и 20, жестко соединенных с пружиной 18. Для регулирования усилия растяжения пру жины сквозь цапфу 17 пропущен винт 21. Для предохранения от поворота кольца 20 имеется штифт 22. Цапфы 16 и 17 установлены в сферических шарикоподшипниках 23, закрепленных 3стойках 24 и 25, с помощьюкрышек 26. Стойки 24 и 25 закреплены на раме (не показано ) устройства. К ди ку 12 перпендикулярно укреплены по его краю пластинки 27, равномерно распределенные по окружности. Режущие диски 12 собираются с некоторым зазором сГ , не превышгиощим 0,5 мм. Устройство работает следующим образом. Лента 1 при помопу приводного барабана 2 приводится в движение. Лента 1 оросителем 6 охлаждается с внут ренней стороны. Охлаждающая жидкость собирается в сборник 7. Расплавленны материал подается в питатель 4 и из него наносится сплошньил равномерным слоем на поверхность ленты 1. На некотором расстоянии от питателя 4располагается средство 10 для разрезания, которое режущими дисками 1 прижимается к ленте 1 и за счет тре- имя между ними и лентой и слоем материала приводится во вращение, при этом диски 12 режут слой материала на продольные полосы, а пластинки 27 режут эти полосы поперек на гранулы прямоугольной формы. Вследствие неравномерного нагрева ленты 1 по толщине она выгибается выпуклостью кверху. За счет того,, что между режущими дисками 12 находятся эластичные кольца 15, а цапфы 16 и 17 установлены в сферических шарикоподшипниках 23, средство 10 для разрезания изгибается по форме ленты 1 и надежно разрезает слой материала на гранулы по всей ширине ленты. При дальнейшем движении гранулы затвердевают и ножом 5 снимаются с ленты 1, попадают в бункер 9, откуда поступают на дальнейшую переработку. Если необходимо увеличить жесткость пакета режущих дисков для более надежного разрезания слоя материала, то с помощью винта 21 растягивают пружину 18 и в этом случае для изгиба понадобится большее усилие. Если жесткость велика, то с помощью винта 21 ослабляют пружину 18. По трубопроводу il пакета режущих дисков поступает охлаждающая жидкость, которая охлаждает-режущие диски 12 и вытекает через цапфу 16 наружу. Вследствие того, что диски 12 охлаждаются, не происходит налипания гранулируемого материала на них. Выполнение средства для разреза- ния слоя материала в виде пакета режущих дисков, имеющих втулки, установленного в сферических шарикоподшипниках, соединенного винтовой пружиной растяжения и снабженного эластичными кольцами, позволяет повысить качество готового продукта за счет првышения однородности гранулометрического состава. Кроме того, при этом повышается надежность работы устройства за счет уменьшения давления режущих дисков на поверхность металлической ленты и уменьшения вследствие этого ее повреждения. При работе предлагаемого устройства во всех режимах грансостав на выходе (гранулы 2Х х 20 мм был, не ниже 95%. Износа металлической ленты и кромок режущих элементов при этом не наблюдалось. Предлагаемое устройство внедрено в 1982 году на Омском заводе Пластмасс в производстве гранулированного химиката - добавки типа Элкан (эфира 1;:анифолй ), где эксплуатируется ленточный гранулятор, аналогичный .известному с шириной теплопередающей металлической ленты равной. 1000 мм. Плод охАагкданкиеи живности т 9кмл 9аюиАей живкости /7 Я . Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для чешуирования расплавленных материалов | 1983 |

|

SU1127624A1 |

| Устройство для чешуирования смолообразных продуктов | 1980 |

|

SU990285A1 |

| Устройство для чешуирования расплавов полимерных материалов | 1990 |

|

SU1766686A1 |

| Устройство для получения гранул из расплава | 1980 |

|

SU1005883A1 |

| Способ гранулирования расплавленных материалов | 1981 |

|

SU1005878A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2102130C1 |

| Устройство для гранулирования жидких или пастообразных материалов | 1977 |

|

SU680755A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| Устройство для изготовления упаковочных коробок | 1974 |

|

SU662000A3 |

| Ленточный конвейер | 1982 |

|

SU1022878A1 |

УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ, содержащее бесконечную металлическую ленту, натянутую на приводной и натяжной барабаны, средство для охл 1ждения ленты, питатель для нанесения расплава на ленту сплошным слоем, средство для разрезания слоя материала, выполненное в виде набора режущих дисков с основными втулками, имеющими поперечное пластины, и нож для снятия гранул, отлич, ающ е е с я тем,-ЧТО, с целью повьаие-. ния качества готового продукта путем обеспечения более высокой однородности его по грансоставу, режущие ; диски снабжены дополнительными втул-/ ками, установленными внутри основных , втулш, эластичными кольцами, уста- новленными между втулками, и винто- вой пружиной растяжения,соединяющей f и втулки. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сушилка для шпона | 1945 |

|

SU68755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка замораживания-оттаивания | 1977 |

|

SU704643A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-09-25—Подача