10 2.Реакгор по п. 1, о г п и ч а ю Щ и и с я гем, что он снабжен дополнительным вводом для воды или водяного пара, размещенным в верхней части корпуса. 3.Реактор по п. 1, отличающий с я тем, что ввод для серы вы65полней в ввде трубы или пучка труб, нижние концы которых размещены во внутреннем цилиндре. 4. Реактор по п. 1, отличающий с я тем, что катализатор нанесен на элементы теплообменника, расположенного во внутреннем цилиндре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| Способ получения серной кислоты | 1975 |

|

SU597633A1 |

| Реактор | 1979 |

|

SU912258A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОКИСЛОВ АЗОТА И ОКИСЛОВ СЕРЫ | 1999 |

|

RU2161528C2 |

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

| Способ получения серной кислоты | 1975 |

|

SU644726A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2355673C2 |

| Способ переработки сероводородсодержащих газов с получением элементарной серы и установка для его осуществления | 2024 |

|

RU2827896C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Способ получения серной кислоты | 1971 |

|

SU471008A1 |

1РЕЛКТОР ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ содержащий верт кальный дшшндрический корпус, Внутри которого размешена решетка с катализа- тором и тешюоб 1енниксхл, вводы для воды, водяного пара и оеры и выводы для прок дуктов реакции, отличающийся тем, что, с целью уменьшения металлоемкости и снижения энергетических раоходов, корпус снабжен установленным коаксиально с образованием кольцевого зазора цилиндром, в котором размегщена решетка с катализатором в теплообменником, и дополнительными бхладител$1мн, закрепленными в кольцевом зазоре.

Изобретение относится к технологии неорганических веществ, а именно к конструктивному оформлению производства серной кислоты.

Последовательные этапы химического производства серной кислоты включают стадии получения сернистого ангидрида, его окисления до серного ангидрида и выделения серного ангидрида из газов за счет абсорбции серной кислотой, для каж дои из которых используется специальное оборудование.

Известны реакторы, в которых осущесвляется процесс окисления серы до сернистого ангидрида (серные печи), окисления сернистого ангидрида до серного ангидрида (контактные аппараты) и ре,акторы для получения серной кислоты (абсорберы серного ангидрида) Cl.

Наиболее близким к изобретению по технической сущности и достигаемому результату является реактор для окисления сернистого ангидрида в кипящем слое .представляющий собой вертикальный цилиндрический корпус с решеткой для зеркистого катализатора, с вводом для ис ходных реагентов и выводом для продуктов реакции и с трубчатым тешюобме ником. Под рещетку подается газовая смесь сернистого с ьозцуталл в та- ком количестве, что частицы катализатора взвешиваются, витают и интенсивно перемещиваются 2j.

Получение серной кислоты с испопызованием на каждой стадии специального аппарата приводит к больщим капитальным затратам, бопьщому расходу металл к не позволяет полно использовать вторичные тепловые ресурсы.

Целью изобретения 5тляется более пол нов использование выделяющегося в процессе тепла и уменьшение материалоемкости и снижение энергетических расходов за счет совмещения всех стадий процесса в одыоМ реакторе.

Поставленная цель достигается тем, что в реакторе для получения серной кио лоты, содержащем вертикальный цилиндрический корпус, внутри которого размещена решетка с катализатором и теплообменником, вводы для воды или водяного пара и серы и выводы для продуктов реакции, корпус снабжен установленным коаксиально с образованием кольцевого зазора цилиндром, в котором размещена решетка с катализатором и теплообменнике, и дополнительными охладителями, закрепленными в кольцевом зазоре.

Кроме того, реактор снабжен дополнительным вводом для воды или водяного пара, размещенного в верхней части корпуса.

Ввод для серы выполнен в виде трубы или пучка труб, нижние концы которых расположены во внутреннем цилиндре.

Для уменьшения истираемости катализатора он может быть нанесен на охлаждающие элементы теплообменника, расположенные во внутреннем, цилиндре реактора.

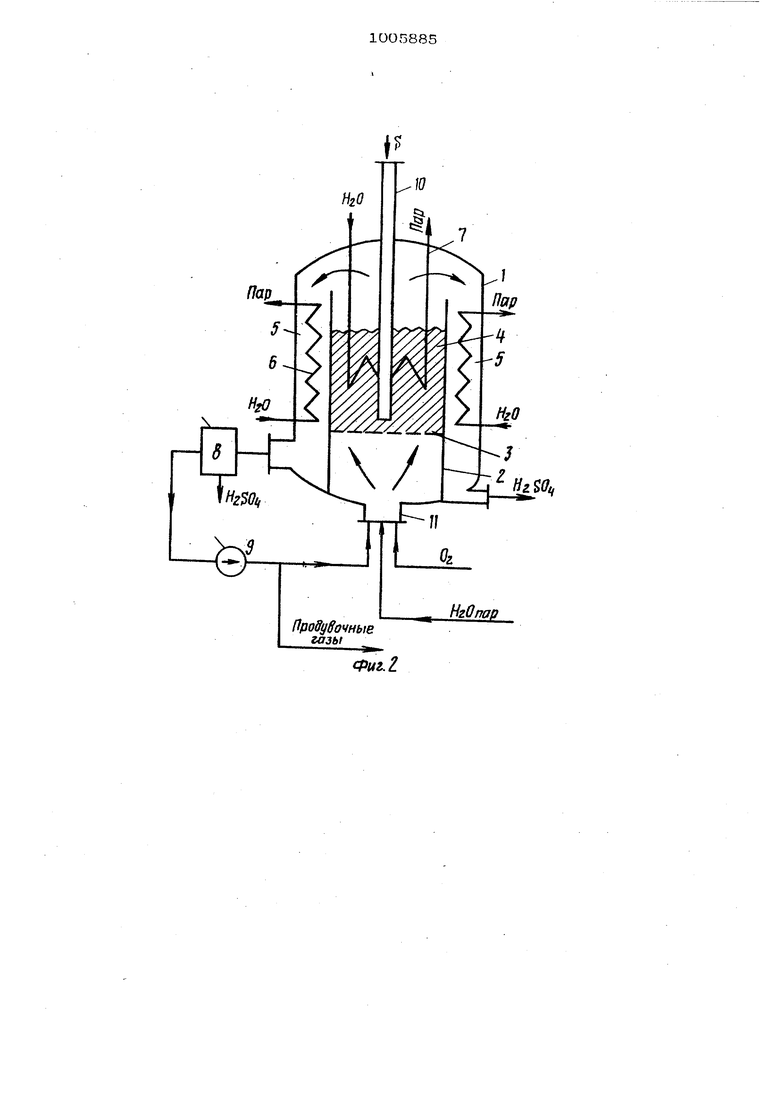

На фиг. 1 показан реактор, продольный разрез; на фиг. 2 и 3 - варианты выполнения реактора.

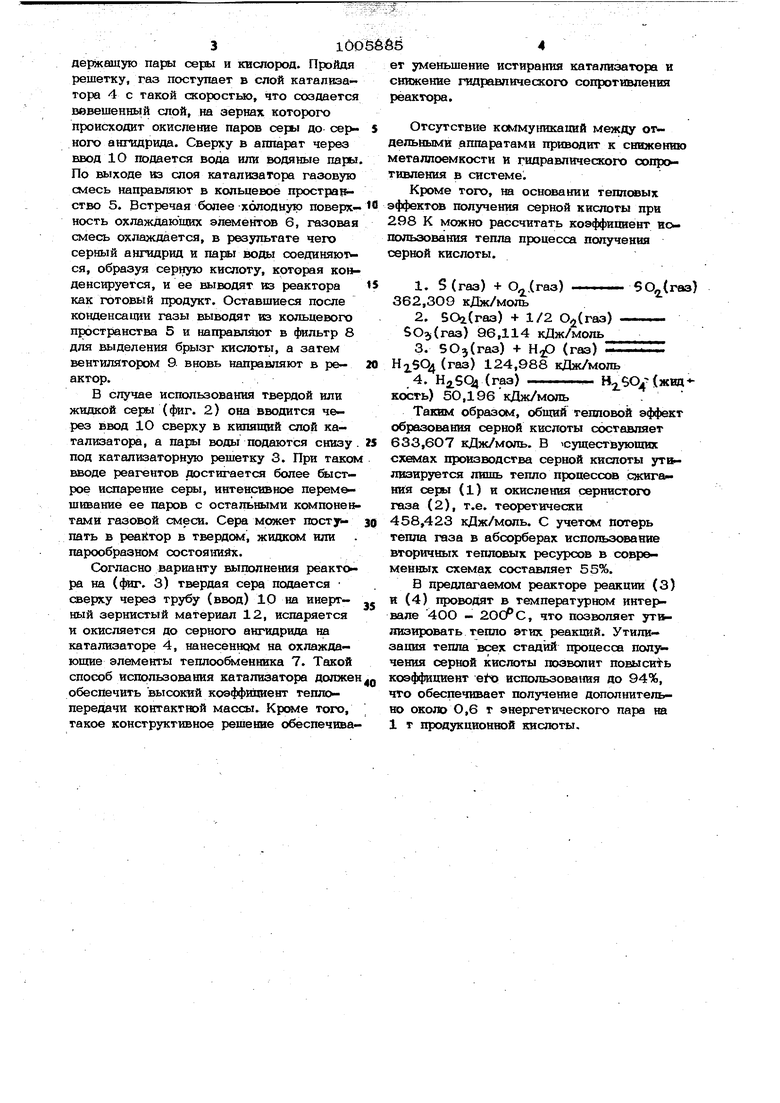

Реактор имеет вертикальный цилиндрический корпус 1, внутри которогчэ установлен коаксиально внутренний цилиндр 2, и решетку 3 для зернистого катализатора 4. В кольцевом пространстве 5 размещены охлаждающие элементы 6 теплообменшпш, на поверхности которых конденсируется серная кислота; аналогичные охлаждающие элементы тешюо&ленника 7 размещены также в каталюаторе 4. Реактор содержит также фильтр 8 для выЦеления брызг кислоты, вентилятор 9, вводы 1О и 11 для исходных реагентов и выводы для продуктов реакции.

Реактор работает следующим образом.

В иижшою часть реактора (фиг. 1) по решетку 3 направляют газовую смесь, содержащую парл серы и кислород. Пройдя решетку, газ поступает в слой катализатора 4 с такой скоростью, что создается вевешеннь1й слой, на зертах которого происходит окисление паров серы до cefvкого ангидрида. Сверху в аппарат через ввод 1О подается вода или водяные пары По выходе вз слоя катализатора газовую смесь направляют в кольцевое пространство 5. Встречая более холодную поверхность охлаждаюших элементов б, газовая смесь охлаждается, в результате чего серный ангидрид и пары воды соединяю ся, образуя серную кислоту, которая ко1-цденсируется, и ее выводят из реактора как готовый продукт. Оставшиеся после конденсации газы выводят кз кольцевого пространства 5 и направляют в фильтр 8 для выделения брызг кислоты, а затем вентилятором 9. вновь направляют в ре- актор.

В случае использования твердой или жидкой серт (фиг. 2) она вводится через ввод 10 сверху в кипящий слой катализатора, а пары воды подаются снизу под катализаторную решетку 3. При таком вводе реагентов достигается более быстрое испарение серы, интенсивное перемешивание ее паров с остальными компонентами газовой смеси. Сера может постуь. пать в реаКтор в твердей, жкпкам или парообразном состояни5 х.

Согласно варианту выполнения реактора на (фиг. 3) твердая сера подается сверху через трубу (ввод) 10 на инертный зернистый материал 12, испаряется и окисляется до серного ангидрида на катализаторе 4, нанесенном на охлаждающие элементы теплообменника 7. Такой способ использования катализатора должен обеспечить высокий коэффилиент теплопередачи контактной массы. Кроме того, такое конструктивное решение обеспечивает уменьшение истирания катализатора и снижение гидравличесжого сопротивления реактора.

Отсутствие коммуникаций между отдельными аппаратами приводит к снижению металлоемкости и гидравлического сопротивления в системе.

Кроме того, на основании тепловых эффектов получения серной кислоты при 298 К можно рассчитать коэффихгаент использования тепла процесса получения серной кислоты.

ео(газ

362,309 кДж/моль

Н2.504 (газ) 124,988 кДж/моль

кость) 50,196 кДж/моль.

Таким образом, общий тепловой эффект образования серной кислоты составляет 633,607 кДж/моль. В существующих схамах производства серной кислоты утилизируется лишь тепло процессов снсига ния серы (1) и окисления сернистого газа (2), т.е. теоретически 458,423 кДж/моль. С учетом потерь тепла газа в абсорберах использсжание вторичных тепловых ресурсов в современных схемах составляет 55%.

В предлагаемом реакторе реакции (3) и (4) проводят в температурном интервале 4ОО - 2ОСРс, что позволяет ут1 лизировать тепло этих реакций. Утилизация тепла всех стадий процесса получения серной кислоты позволит повысить коэффициент etc использования до 94%, что обеспечивает получение дополнительно около 0,6 т энергетического пара на 1 т продукционсюй кислоты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Г | |||

| Технология серной кислоты | |||

| Л., Химия, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катализ в кипяшем слое | |||

| Под ред | |||

| И.П.Мухленова | |||

| Л., Химия, 1&71, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1983-03-23—Публикация

1981-12-10—Подача