1

Изооретение относится к области производства серной кислоты,

Известен способ получения серной кислоты путем сжигания серосодержащего сырь с последующим охлаждением горячих обжиговых газов, абсорбцией сернистого ангидрида нитрозилсерной кислотой, окислением ,6 О продуктами гидролиза нитрозилсерной кисИЪты до образования конечного продукта серной кислоты, выделением азота из серной кислоты с возвращением их вновь в химический процесс 1-4

По известному способу получают только слабую продукционную серную кислоту (до 76 вес %.), что ограничивает область ее применения.

Другим недостатком являются большие потери окислов азоте на стадии абсорбции и соответственно загрязнение ими окружающей .среды, а также сложность технологического процесса и малая производитель., ность реакционных аппаратов.

Наиболее близким к предлагаем ому изобретению является способ получение серной кислоты, в котором сжигание серосодержащего сырья осуществляют под давлением 2-80 атм с окислением сернистого ангнд- рида до серной кислоты в водной среде в присутствии окислов азота как- катализатора процесса

Обжиговые газы при этом охлаждаются до 4О-8О С, после чего их вводят в реактор для абсорцин сернистого газа .Г21.

Недостаток этого способа заключается

в том,, что все тепло окисления сернистого газа до серной кислоты выделяется в зоне температур 4О-20О С и поэтому утилизация его известными в сернокислотном про,изводстве методами невозможна.

Кроме того, охлаждение сернистых газов до 40-8О С до окисления их в серную кислоту приведет к тому, что содержащаяся в сернистых газах окись азота почти полностью окислится до двуокиси и, растворившись в продукционной серной кислоте, Б значительной степени будет исключена из последующего процесса на вышерасположенных тарелках реактора.

Целью изобретения является упрощение процесса, а также повышелие концентрации целевого продукта.

Поставленная цель достигается тем, что охлаждение сернистых газов осуществляют до 180-700 С, а окисление их провсд.чт с одновременным охлаисдением с использованием в качестве охлаждающего агента серного ангидрида.

Использование серного ангидуЛДа в ка--4 честве охланадаюшего агента позволяют ох--ладить окислителы-1Ь Й объем за счет его испарения, который затем подогревают за счет тегша поступающих на окисление горячих сернистых газов. Кроме того, горячий газовый поток удаляет из серной кис лоты растворенные в ней окислы азота и возвращает их в реакционную зону. Окисление окиси азота до двуокиси в значительно степени проходит в потоке сернистых газов в окислительном объеме, обеспечивая более рациональное распределение катализатора п реакционном об7земе. Это позволяет с окра. тить необходимую для процесса концентрацию окислов азота в сернистых газах и соответственно дополнительно сократить загрязнение ими продукционной кислоты. Одновременно при контакте серной кислоты с горячими сернистыми газами из нее. удаляется вода и соответственно повышается концентрация продукционной серной кислоты.

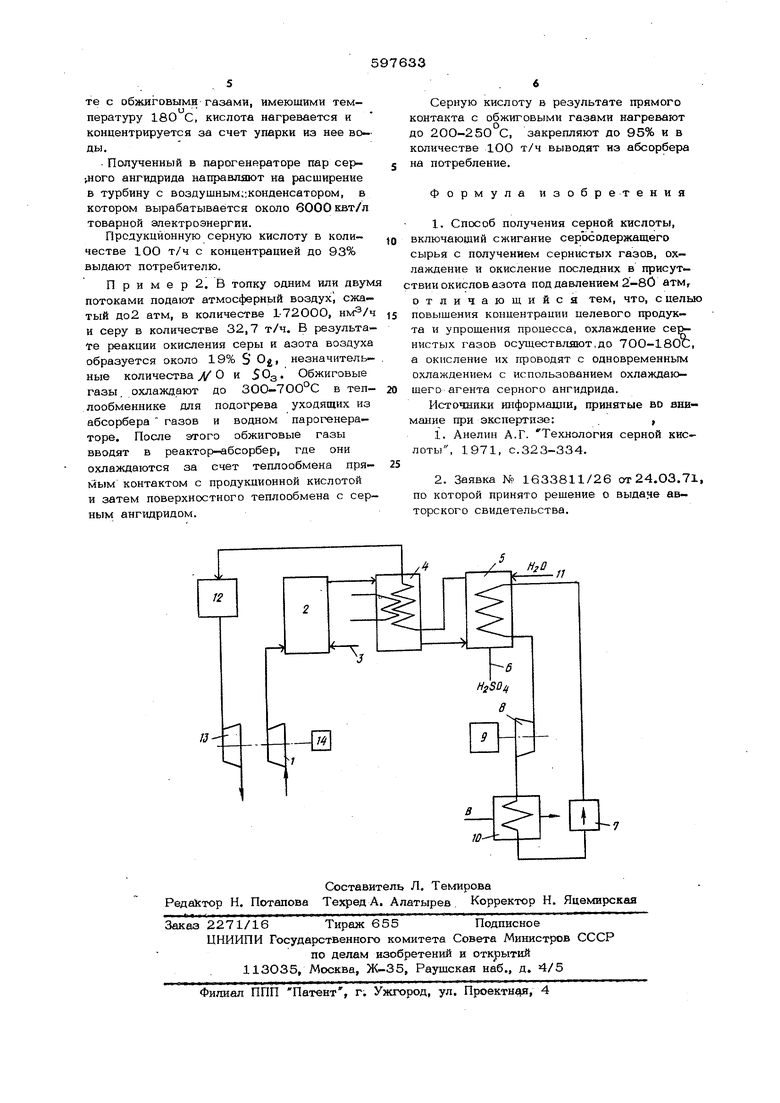

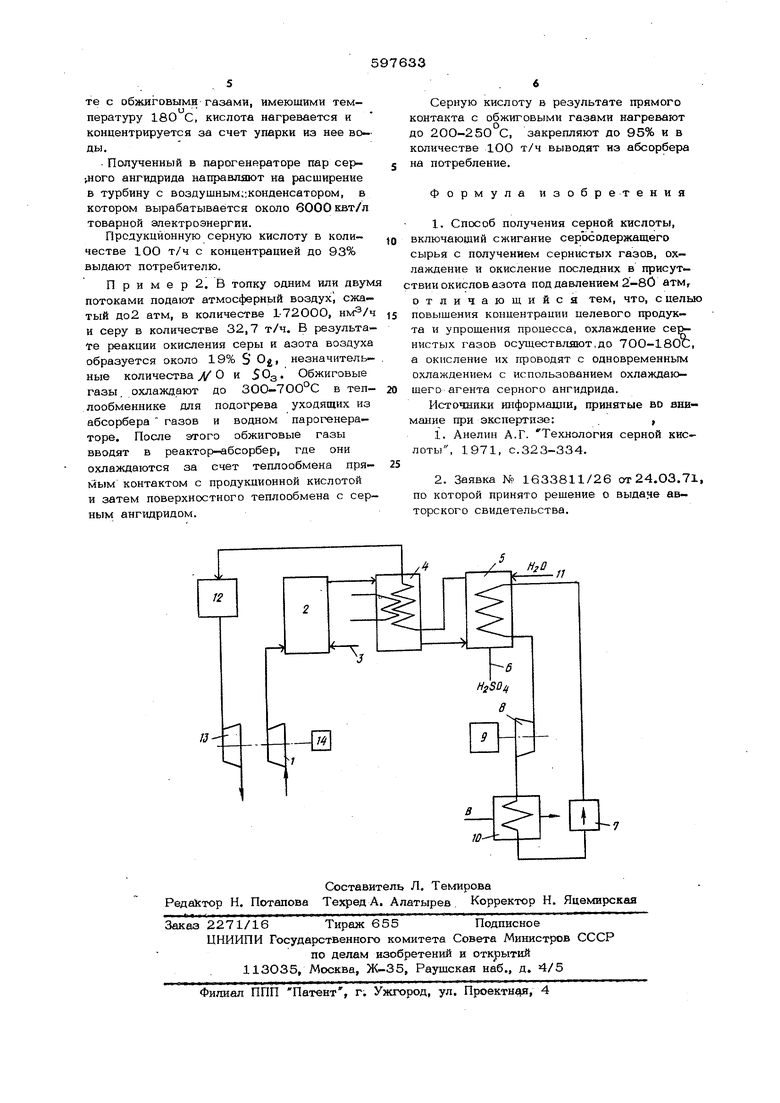

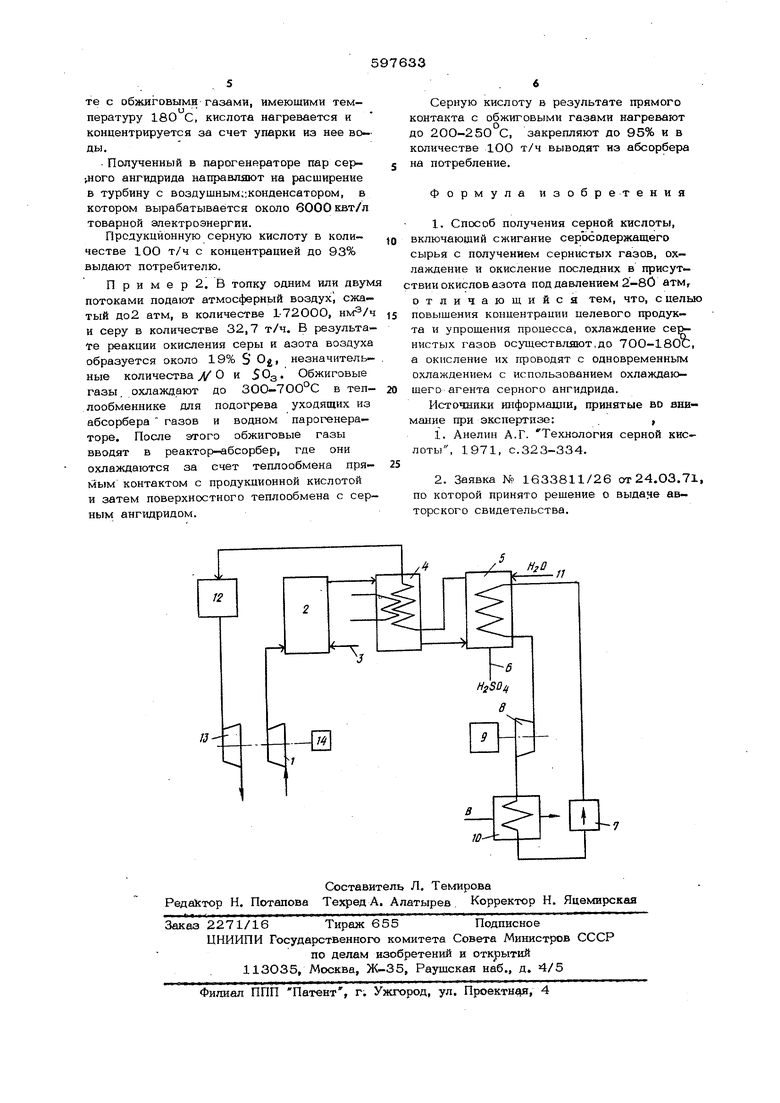

На чертеже локазац возможный Bapiiairjтехвологнчоч.кой. схемы способа при использовании в качестве серосодержащего сырья жидкой серы или сероводорода.

Атмосферный воздух сжимается в компрессоре I от 1 до 2-80 атм и направляется в топку 2 для cжиjaния серосодержащего сырья, вводимого в топку по трубопроводу 3,

С целью повышения температуры горения, воздух перед поступлением в топку 2 можно подогреть за счет тепла химических реакций. Сернистые газь), содержагаие образованныепри горении окислы азота, охлаждают до 300-700 С в аппарате 4 за счет теплообмена с более холодными газовь ми потоками процесса. Часть тедла процесса в аппарате 4 может использоваться для выработки водяного пара с пос:ле дующим..использованием его для энергетических целей. Конструктивно аппарат 4 может быть совмеШен с топкой 2, Из апара™ та 4 сернистые газы направляются в рэак тор 5, где при взаимодействии окислов азота они окисляются до серной кислоты и по трубопроводу 6 направляются в хранилище. Отвод тепла из реактора осушествля ется серным ангидридом, который с по-4

мощью насоса 7 подается в змеевики, последовательно или парал.чельно размещенные Б об:ьеме реактора 5, Испаренный и перегретый за счет тепла реакционного потока в реакторе S сернистый ангидрид по(.:тупает в турблну 8.. Энергия турбины передается прямому или промежуточному потребителю 9. Сернистые газы после турбйнь; кондежируются в ко} денсаторе 10 с

воз.душнь;м охлаждением его.

С целью предот.вращоння подсоса .воздуха ь конденсаторе 10 линию серного ангидрида, за турбиной 8 поддерживается из- быточное (по сравне11ИЮ1 с атмосферв м)

давление. Температура конденсашги серного ангидрида при этом Fibiuie 40 С, Например, при давлении 1,1 ата .она равна 45 С. Вода и недостаюи1ее для процесса количество катализатора (окислов азота) вводятся

в реактор 5 по трубопроводу 11. Остаточпые газы п-роцесса выводятся из реактора 5, подогреваются в аппарате 4, очищаются от окислов азота з аппарате 12 и направляются в турбину 13 для использования

энергиии. Баланс мо цнос;ти компрессора и турбины осуществляется с помощ.ью установки 14.

Иредлаг-аемьцЧ способ ртклизации тепла с применением в качестве охлаждающего

агента серного ангидрида может быть применен це только в указанном способе получения серной кислоть;. но и в контактном способе.

Пример 1. В Toni;y одним или двумя потоками подают атмос:ферный воздух, до 8О атм, в количестве 172000 и серу в количестве 32,7 т/ч.

В результате реакций окисления серы и азота воздуха обр.азуется около ,

незначительные количества НО и 6 О„Обжиговые гезы охлаждают до 180.С в теплообменниках для подогрева уходяших из абсорбера газов , п&рогенераторах.теплоносителями в которых яэляется вода и

серный ангидрид.

После охлаждении обжиговые газы в&йг-дят в реактор-абсорбер, реакционный объем которого охланщается за счет поверхностного тегпообмена с встроенной в абсорбер испарительной частью парогенератора серного ангидрида. Оптимальное содержание окислов азота в абсорбере 0,5-1,15 моль/л HWOjB реакционной зоне поддер5кивают за счет ПОДШ1ТКИ процесса ими извне и гасти но эа счет дегазации, продукционной серной кислоты при .контакте ее с обжи- гоБымл. газами,

Оптима.льная температура реакционного объема, а, следовательно, и продукционной

серной кислоты 120 -. 175°С. При контак

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серной кислоты | 1971 |

|

SU471008A1 |

| Способ получения серной кислоты | 1980 |

|

SU882918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| Способ получения серной кислоты | 1980 |

|

SU893858A1 |

| Комбинированный контактно-башенный способ получения серной кислоты | 1959 |

|

SU131343A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАшЁнной СЕРНОЙ кислоты | 1967 |

|

SU202891A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| Способ получения серной кислоты | 1978 |

|

SU716250A1 |

| Способ получения серного ангидрида | 1978 |

|

SU1005654A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1986 |

|

RU1594864C |

Авторы

Даты

1978-03-15—Публикация

1975-05-19—Подача