ел

со

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Грохот | 1982 |

|

SU1033228A1 |

| Грохот-измельчитель | 1978 |

|

SU784948A1 |

| Грохот | 1987 |

|

SU1532084A1 |

| ГРОХОТ | 1991 |

|

RU2043171C1 |

| Грохот | 1982 |

|

SU1077656A1 |

| Грохот | 1982 |

|

SU1039586A1 |

| СПОСОБ ГРОХОЧЕНИЯ И ГРОХОТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424066C1 |

| Грохот для многократного разделения | 1981 |

|

SU1007755A1 |

| Колосниковый грохот | 1977 |

|

SU686781A1 |

I. ГРОХОТ, включающий подвижные колосники, установленные на раме на амортизаторах, пневмоцилиндры, расположенные под колосниками, отличающийся тем, что, с целью повышения эффективности грохочения за счет самоочистки колосников, пневмоцилиндры размещены симметрично относительно вертикальной, проходящей через центры масс колосников плоскости, причем смежные колосники шарнирно соединены с рамой противоположными концами. 2.Грохот по п. 1, отличающийся тем, что колосники снабжены пружинами, установленными между просеивающей поверхностью и амортизаторами. 3.Грохот по п. 1, отличающийся тем, что из каждых двух смежных колосников один соединен с рамой загрузочным, а другой - разгрузочным концом. с

Фиг.1

Изобретение относится к устройствам для грохочения крупнокускового материала, а именно к грохотам, и может быть использовано в угольной, нерудной, а также других отраслях народного хозяйства.

Известен грохот, включающий раму, колосники, установленные на раме поперечно движению материала, при этом в раме выполнены направляющие под углом к направлению перемещения материала, в которых размещены концы колосников с возможностьювозвратно-поступательногодвижения, при этом каждый из колосников установлен на раме посредством пневматических подушек, а каждая из подущек соединена с источником сжатого воздуха через распределительный золотник 1.

Наиболее близким к изобретению по технической и достигаемому результату является грохот, включающий подвижные колосники, установленные на раме на амортизаторах, пневмоцилиндры, расположенные под колосниками 2.

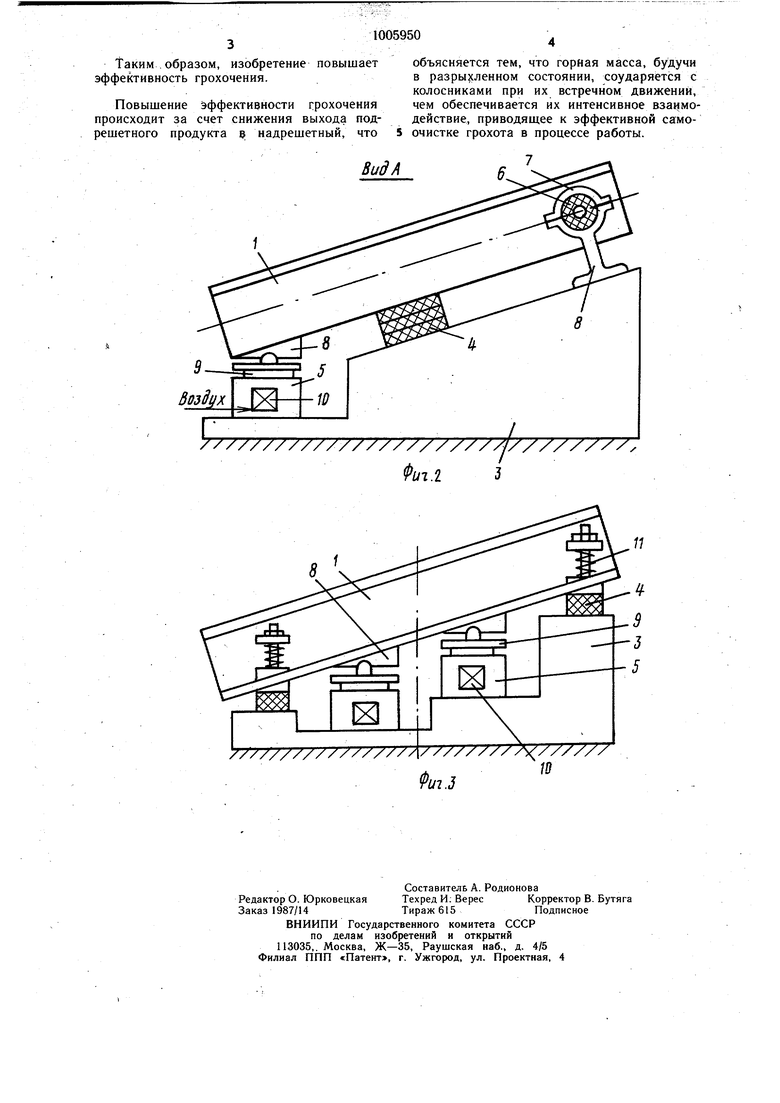

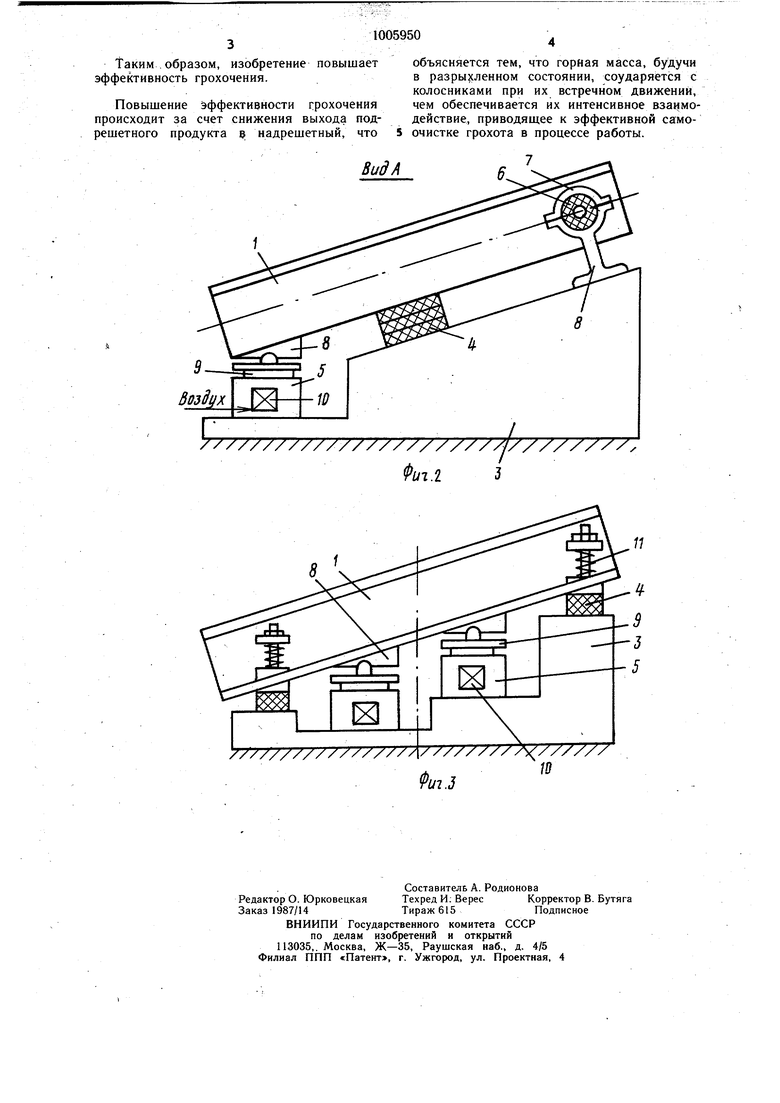

Недостатком известных грохотов является низкая эффективность грохочения. Целью изобретения является повышение эффективности грохочения за счет самоочистки колосников. Указанная цель достигается тем, что в грохоте, включающем подвижные колосники, установленные на раме на амортизаторах, пневмоцилиндры, расположенные под колосниками, пневмоцилиндры размещены симметрично относительно вертикальной, проходящей через центры масс колосников плоск(х;ти, причем смежные колосники шарнирно соединены с рамой противоположными концами. Кроме того, колосники снабжены пружинами, установленными между просеивающей поверхностью и амортизаторами. Из каждых двух смежных колосников один соединен с рамой загрузочным, а другой - разгрузочным концом. На фиг. 1 изображен грохот, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - грохот, общий вид. Грохот включает подвижные колосники 1 и 2, установленные на раме 3 на амортизаторах 4, пневмоцилиндры 5, расположенные под колосниками и размещенные симметрично относительно вертикальной, проходящей через центры масс колосников плоскости. Один из концов колосника, например у нечетных колосников 1 загрузочный, а у четных колосников 2 - разгрузочный снабжен осями 6. Смежные колосники посредством упругих щарниров 7 соединены с рамой 3 и закреплены в кронштейнах 8, жестко соединенных с рамой 3. Свободный конец каждого колосника посредством крон11 тейна 8 опирается на поршень 9 установленного на раме 3 на амортизаторах 4 силового пневмоцилиндра 5, снабженн-ого устройством 10 воздухораспределения. Кронштейн 8 выполнен с полусферической полостью, повторяющей профиль опорного выступа на крыщке поршня 9. В качестве воздухораспределительного устройства может быть использовано любое известное устройство, обеспечивающее подачу сжатого воздуха в пневмоцилиндр при нахождении его поршня в нижнем положении, а также отсечку сжатого воздуха и его выпуск в атмосферу при достижении поршнем определенного регулировкой положения.

Кроме того, колосники снабжены пружинами 11, установленными между просеивающей поверхностью и амортизаторами 4.

Грохот работает следующим образом.

При включении сжатого воздуха порщни пневмоцилиндров поднимаются, поворачивая колосники 1 и 2 с находящейся на них горной массой вокруг осей упругих шарниров 7, деформируя их при этом. При достижении поршнем 9 заданного положения воздухораспределительная система обеспечивает отсечку сжатого воздуха и выпуск пневмоцилиндра 5 в атмосферу. После отсечки сжатого воздуха горная масса, находящаяся на колосниках, продолжает по инерции двигаться вверх, а колосники 1 и 2 под действием упругой восстанавливающ. ,у упругих шарниров 7 возвращаются в исходное положение, соударяются с амортизаторами 4, деформируя их при этом. Под действием упругой восстанавливающей силы амортизаторов 4 и силовых пнев.моЦилиндров 5, в которые сжатый воздух начинает поступать при нахождении порщня 9 в нижнем положении, колосники поворачиваются вокруг осей упругих щарниров 7 и соударяются с горной массой, которая в это время движется вниз. При этом часть горной массы просеивается через щели .между коло.сниками и уходит в подрешетный продукт. Оставшаяся часть горной массы движется вместе с колосниками до момента отсечки сжатого воздуха, после чего цикл повторяется. Включение сжатого воздуха в каждый пневмоцилиндр 5 определяется положением контактирующего с ним колосника, сто улучшает условия очистки их от заклинивания камнями. Из каждых двух смежных колосников один соединен с рамой загрузочным концом, а другой - разгрузочным, что обеспечивает большое относительное перемещение смежных колосников, что, в свою очередь, улучшает условия самоочистки колосников и повышает эффективность грохочения. Кроме того, колосники могут быть установлены с возможностью не поворотного, а плоскопараллельного движения.

Таким образом, изобретение повышает эффективность грохочения.

Повышение эффективности грохочения происходит за счет снижения выхода подрешетного продукта в надрешетный, что

объясняется тем, что горная масса, будучи в разры сленном состоянии, соударяется с колосниками при их встречном движений, чем обеспечивается их интенсивное взацмодействие, приводящее к эффективной самоочистке грохота в процессе работы.

ВидА

8

//у////////////// //////// /(//////

Ю

Фи1.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термического разрушения минеральных сред высокотемпературными газовыми струями | 1978 |

|

SU724721A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3342886, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-03-23—Публикация

1981-11-11—Подача