1

Изобретение относится к области машиностроения, преимущественно горного, и может быть широко использовано в горной промышленности на самоходных дробильных и сортировочных агрегатах, на стационарных узлах перегрузки и на дробильно-сортировочных фабриках.

Известен колосниковый грохот, включающий колосники с гребнями, образующие плоскую просеивающую поверхность грохота, формирующий поток материала, короб, боковые борта, опоры грохота, вибраторы и систему амортизации колосников 1.

Недостатком этой конструкции является затрудненное извлечение подрещеточного продукта из верхней части слоя грохотимого материала.

Снижение эффективности отсеивания подрешетного продукта увеличивается с увеличением толщины слоя материала на грохоте в связи с увеличением дополнительного сопротивления нижних слоев прохождению через них отгрохачиваемых фракций из вышележащего материала.

Это обстоятельство приводит к неполному извлечению подрешетного продукта (мелких фракций) и засорению ими надрешетного продукта, что в некоторых случаях совершенно недопустимо.

Кроме того, подобные грохоты имеют ограниченную производительность, определяемую допустимой по условиям эффективности отсева татщиной слоя материала в поперечном сечении и не могут быть использованы в загрузочных устройствах горных мащин, работающих в паре с забойным экскаватором, где имеет место резкое увеличение толщины слоя при разгрузке ковша непосредственно на колосники грохота.

Целью изобретения является повышение эффективности отсеивания подрешеточного продукта из верхних слоев грохотимого материала.

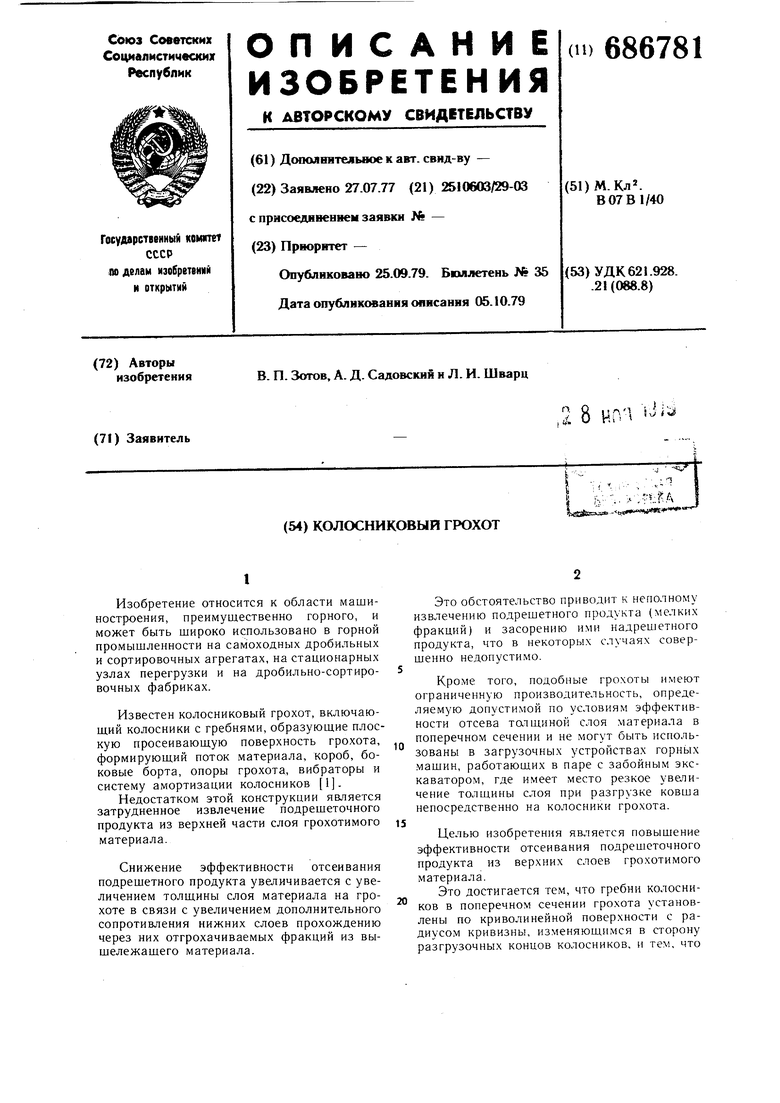

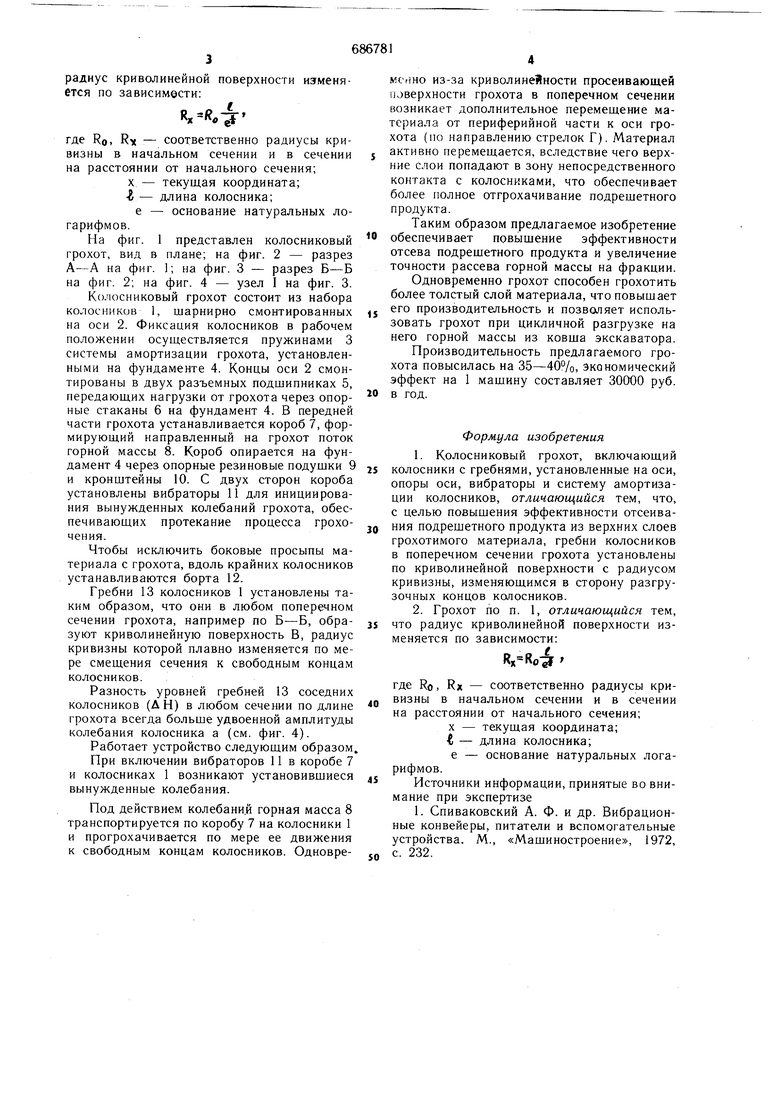

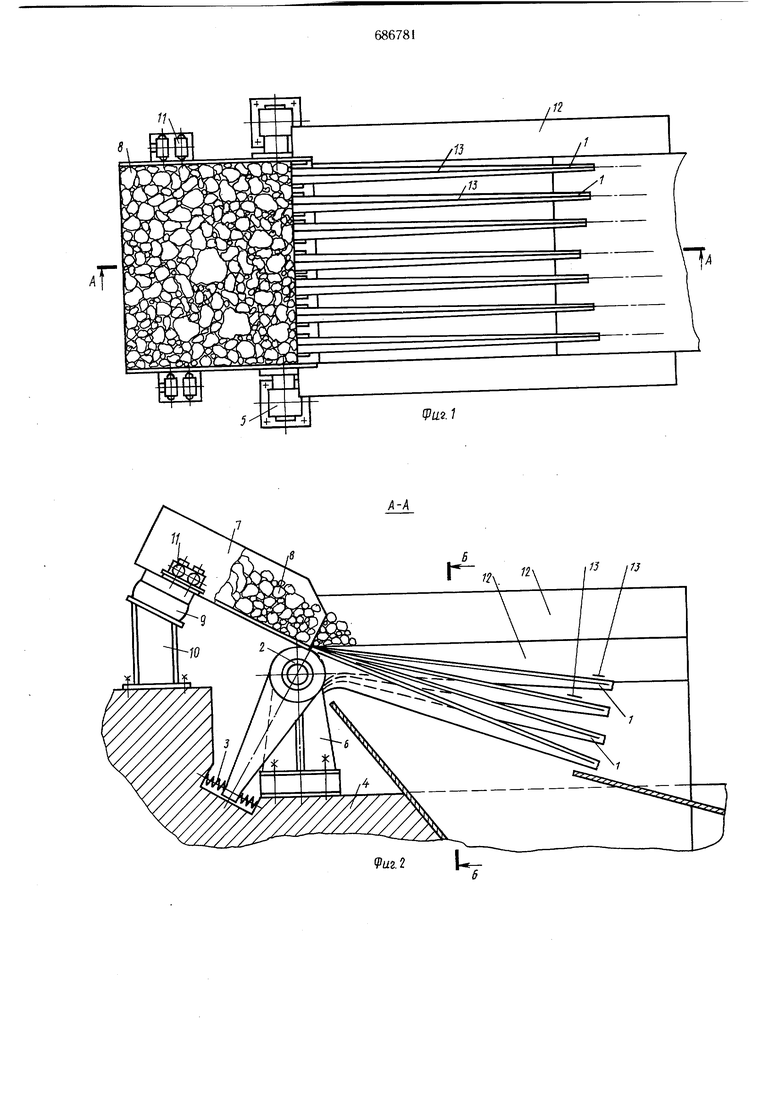

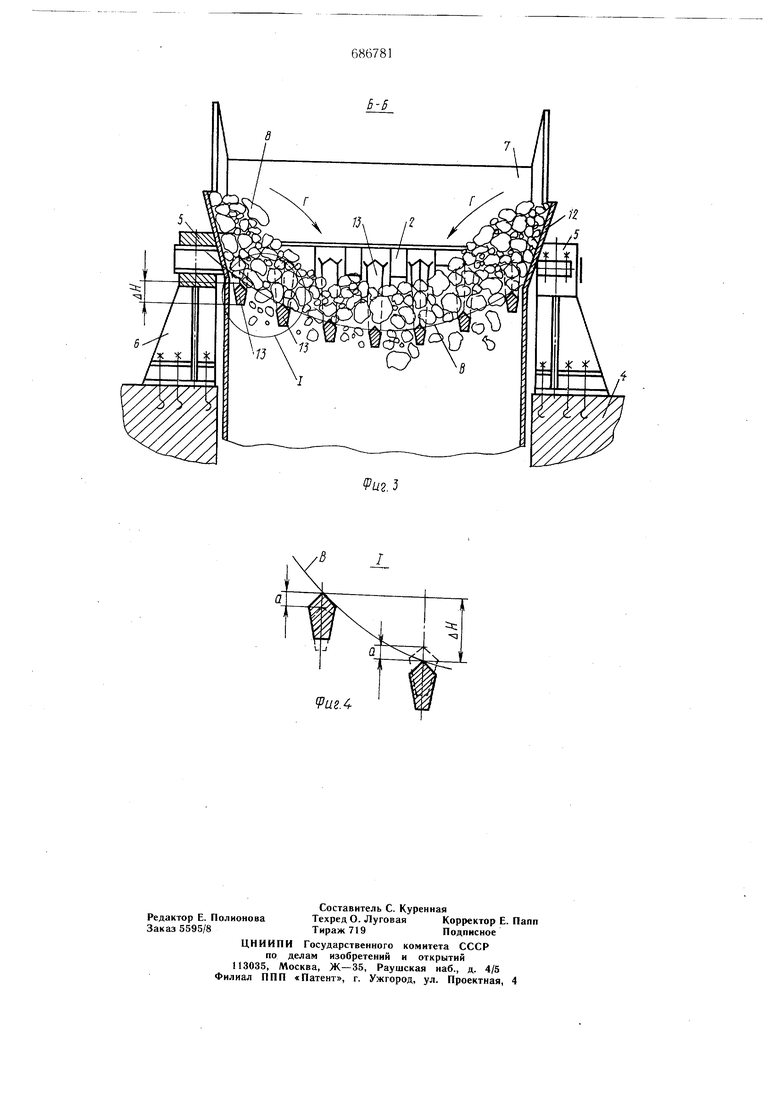

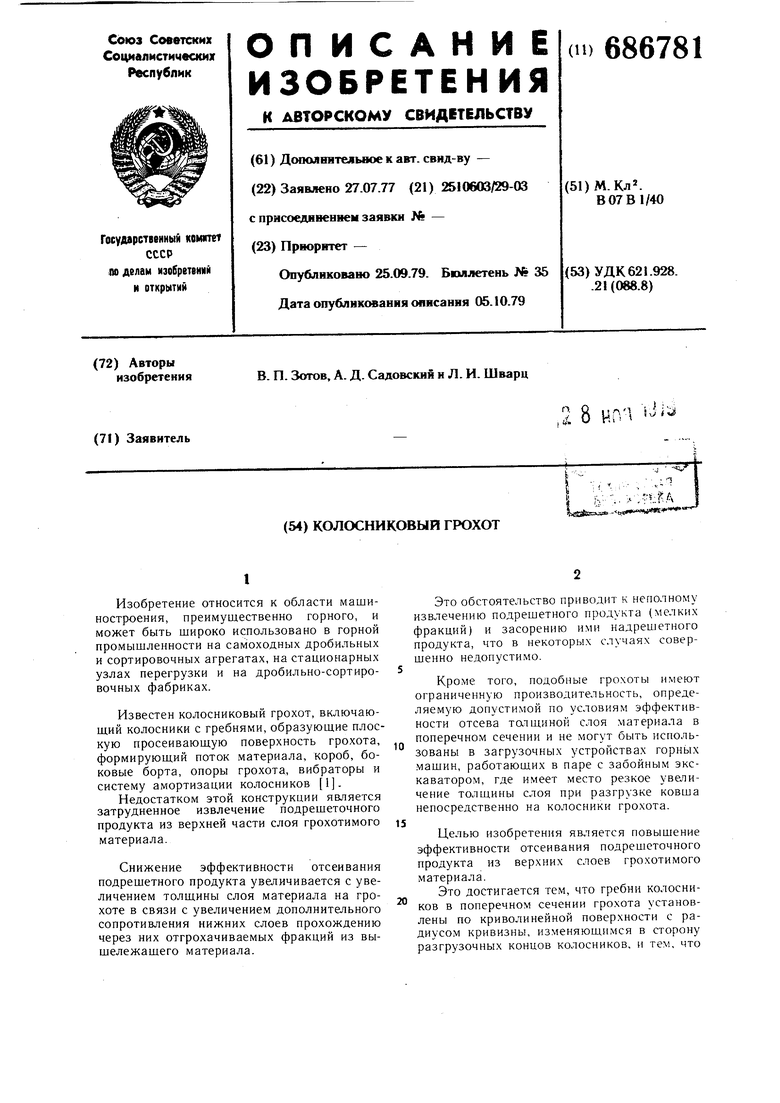

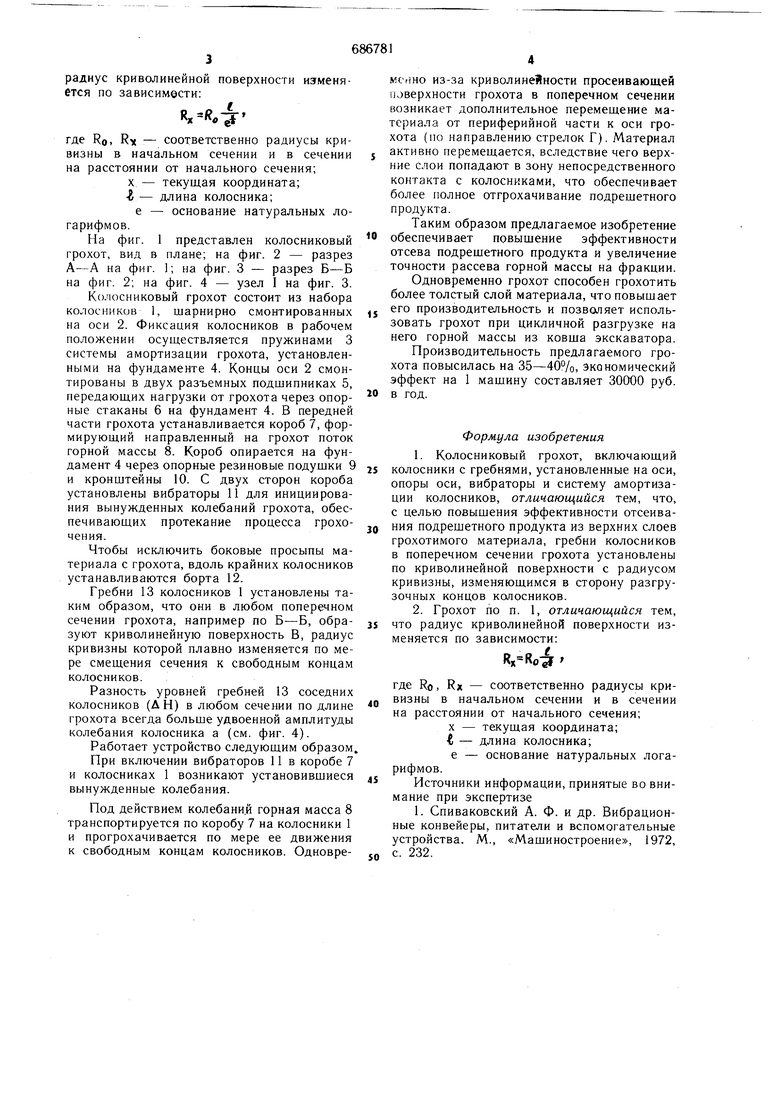

Это достигается тем, что гребни колосников в поперечном сечении грохота установлены по криволинейной поверхности с радиусом кривизны, изменяющимся в сторону разгрузочных концов колосников, и тем, что радиус криволинейной поверхности изменяется по зависимости: где RO, RX - соответственно радиусы кривизны в начальном сечении и в сечении на расстоянии от начального сечения; X - текущая координата; i - длина колосника; е - основание натуральных логарифмов. На фиг. 1 представлен колосниковый грохот, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 3. Колосниковый грохот состоит из набора колосников 1, шарнирно смонтированных на оси 2. Фиксация колосников в рабочем положении осуществляется пружинами 3 системы амортизации грохота, установленными на фундаменте 4. Концы оси 2 смонтированы в двух разъемных подшипниках 5, передающих нагрузки от грохота через опорные стаканы 6 на фундамент 4. В передней части грохота устанавливается короб 7, формирующий направленный на грохот поток горной массы 8. Короб опирается на фундамент 4 через опорные резиновые подушки 9 и кронштейны 10. С двух сторон короба установлены вибраторы 11 для инициирования вынужденных колебаний грохота, обеспечивающих протекание процесса грохочения. Чтобы исключить боковые просыпы материала с грохота, вдоль крайних колосников устанавливаются борта 12. Гребни 13 колосников 1 установлены таким образом, что они в любом поперечном сечении грохота, например по Б-Б, образуют криволинейную поверхность В, радиус кривизны которой плавно изменяется по мере смещения сечения к свободным концам колосников. Разность уровней гребней 13 соседних колосников (АН) в любом сечении по длине грохота всегда больше удвоенной амплитуды колебания колосника а (см. фиг. 4). Работает устройство следующим образом При включении вибраторов 11 в коробе 7 и колосниках 1 возникают установившиеся вынужденные колебания. Под действием колебаний горная масса 8 транспортируется по коробу 7 на колосники 1 и прогрохачивается по мере ее движения к свободным концам колосников. Одновреснно из-за криволинейности просеивающей поверхности грохота в поперечном сечении возникает дополнительное перемещение маериала от периферийной части к оси гроота (по направлению стрелок Г). Материал активно перемещается, вследствие чего верхние слои попадают в зону непосредственного контакта с колосниками, что обеспечивает более полное отгрохачивание подрешетного продукта. Таким образом предлагаемое изобретение обеспечивает повыщение эффективности отсева подрешетного продукта и увеличение точности рассева горной массы на фракции. Одновременно грохот способен грохотить более толстый слой материала, что повышает его производительность и поз воляет использовать грохот при цикличной разгрузке на него горной массы из ковша экскаватора. Производительность предлагаемого грохота повысилась на 35-40%, экономический эффект на 1 машину составляет 30000 руб. в год. Формула изобретения 1.Колосниковый грохот, включающий колосники с гребнями, установленные на оси, опоры оси, вибраторы и систему амортизации колосников, отличающийся тем, что, с целью повышения эффективности отсеивания подрешетного продукта из верхних слоев грохотимого материала, гребни колосников в поперечном сечении грохота установлены по криволинейной поверхности с радиусом кривизны, изменяющимся в сторону разгрузочных концов колосников. 2.Грохот по п. 1, отличающийся тем, что радиус криволинейной поверхности изменяется по зависимости: RX ROгде RO , RX - соответственно радиусы кривизны в начальном сечении и в сечении на расстоянии от начального сечения; X - текущая координата; i - длина колосника; е - основание натуральных логарифмов. Источники информации, принятые во внимание при экспертизе 1. Спиваковский А. Ф. и др. Вибрационные конвейеры, питатели и вспомогательные устройства. М., «Машиностроение, 1972, с. 232.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот-измельчитель | 1978 |

|

SU784948A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| Колосниковый грохот | 1983 |

|

SU1121052A1 |

| Колосниковый грохот | 1990 |

|

SU1710144A1 |

| Грохот | 1982 |

|

SU1077655A1 |

| БАРАБАННЫЙ ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2478440C1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Сито для грохота | 1979 |

|

SU839610A1 |

| Грохотильно-дробильный пункт | 1987 |

|

SU1424873A1 |

VU2.

Авторы

Даты

1979-09-25—Публикация

1977-07-27—Подача