Изобретение относится к технике азделения сыпучих материалов по крупности, а именно к грохоту, и моет быть использовано в угольной, горнорудной, химической промышленностях, а также в промышленности строительны1Х материалов для выделения в сухом виде мелких фракций из трудногрохотимых влажных .сыпучих материалов.

Известны валковые грохоты, просеивающая поверхность которых образована валками, установленными поеречно относительно движения материала,параллельно друг другу,с определенным зазором 1.

Недостатком таких грохотов является малое живое, сечение рабочей поверхности.

Наиболее близким к изобретению по технической сьтцности и достигаемому эффекту является грохот, включающий корпус, просеивающую поверхность в виде установленных параллель но вращающихся валков, образованных струнами, загрузочное и разгрузочные приспособления L 2.

Недостатком этого грохота является низкая эффективность процесса грохочения.

Целью изобретения является повышение эффективности процесса грохочения путем самоочистки просеивающей поверхности в результате периодической вибрации струн.

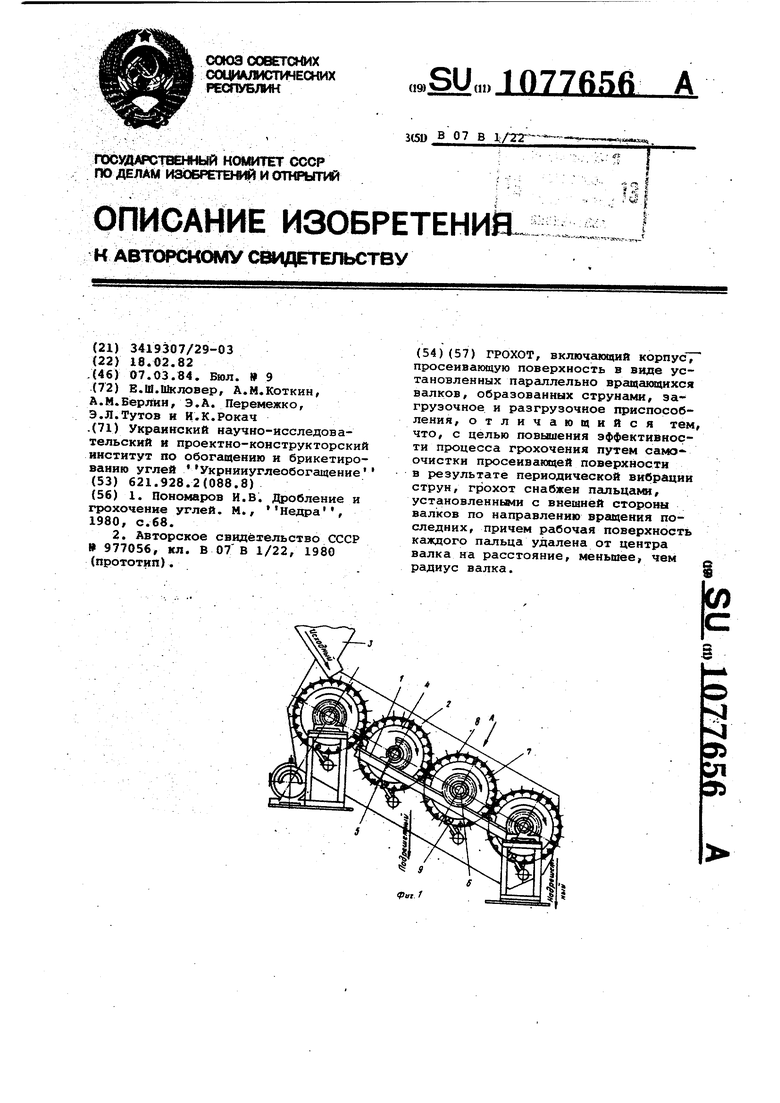

Указанная цель достигается тем, то грохот, включаняций корпус, проеивающую поверхность в виде устаовленных параллельно вращающихся алков, образованных струнами, зарузочное и разгрузочные приспособ ения, снабжен пальцами, установенными с внешней стороны валков по направлению вращения последних, причем рабочая поверхность каждого пальца удалена от центра валка на расстояние меньшее, чем радиус валка.

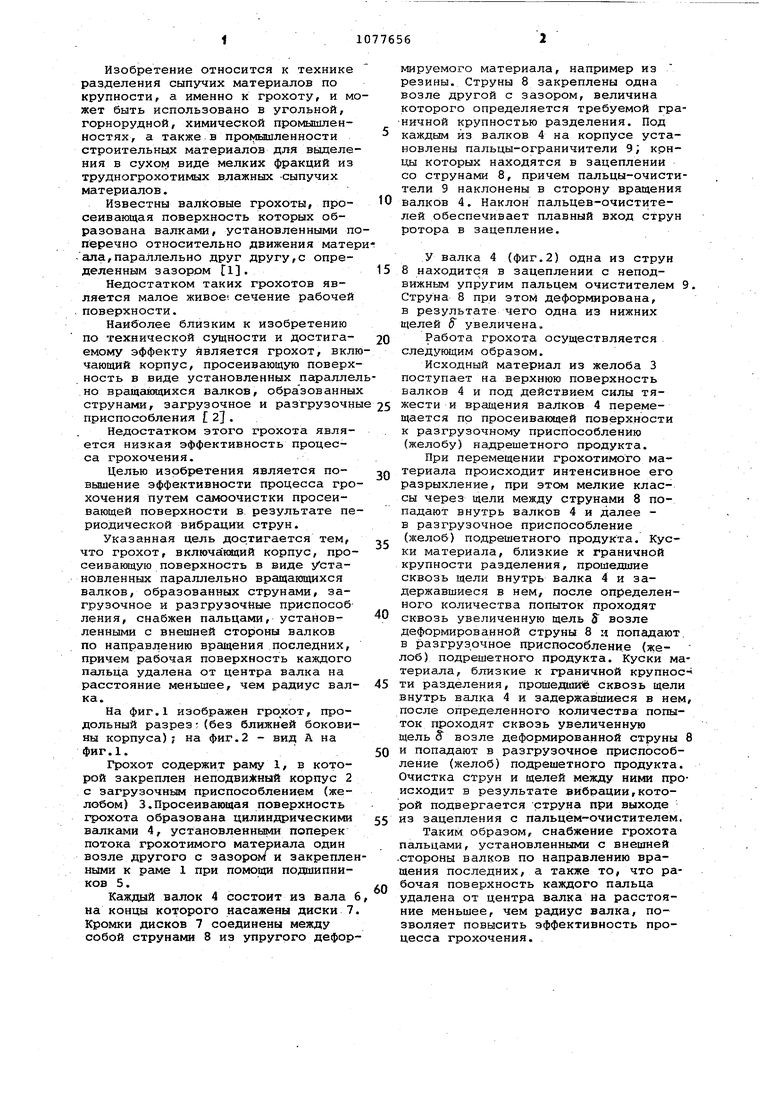

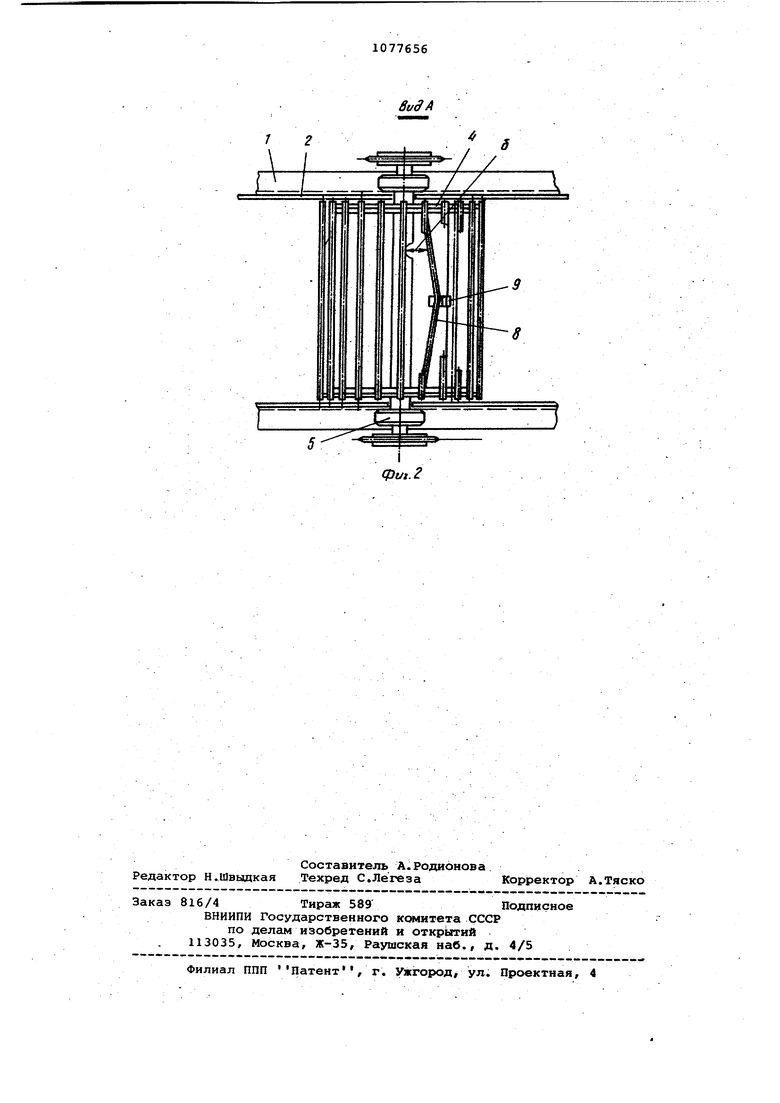

На фиг.1 изображен грохот, продольный разрез(без ближней боковины корпуса); на фиг.2 - вид А на фиг.1.

Грохот содержит раму 1, в которой закреплен неподвижный корпус 2 с загрузочным приспособлением (желобом) 3.Просеивающая поверхность ipoxoTa образована цилиндрическими валками 4, установленными поперек потока грохотимого материала один возле другого с зазором и закрепленными к раме 1 при помощи подшипников 5.

Каждый валок 4 состоит из вала 6, на концы которого насажены диски 7. Кромки дисков 7 соединены между собой струнами 8 из упругого деформируемого материала, например из резины. Струны 8 закреплены одна возле другой с зазором, величина которого определяется требуемой граничной крупностью разделения. Под каждым из валков 4 на корпусе установлены пальцы-ограничители 9; крнцы которых находятся в зацеплении со струнами 8, причем пальцы-очистители 9 наклонены в сторону вращения валков 4. Наклон пальцев-очистителей обеспечивает плавный вход струн ротора в зацепление.

У валка 4 (фиг.2) одна из струн в находится в зацеплении с неподвижным упругим пальцем очистителем Струна 8 при этом деформирована, в результате чего одна из нижних щелей увеличена.

Работа грохота осуществляется следующим образом.

Исходный материал из желоба 3 поступает на верхнюю поверхность валков 4 и под действием силы тяжести и вращения валков 4 перемещается по просеиванядей поверхности к разгрузочному приспособлению (желобу) надрешетного продукта.

При перемещении грохотимого материала происходит интенсивное его разрыхление, при этом мелкие классы через щели между струнами 8 попадают внутрь валков 4 и далее в разгрузочное приспособление (желоб) подрешетного продукта. Куски материала, близкие к граничной крупности разделения, прошедшие сквозь щели внутрь валка 4 и задержавшиеся в нем, после определенного количества попыток проходят сквозь увеличенную щель S возле деформированной струны 8 и попадают в разгрузочное приспособленке (зкелоб) подрешетного продукта. Куски материала, близкие к граничной крупное ти разделения, прошедший сквозь щели внутрь валка 4 и задержавшиеся в нем после определенного количества попыток проходят сквозь увеличенную щель S возле деформированной струны и попадают в разгрузочное приспособление (желоб) подрешетного продукта. Очистка струн и щелей мелсду ними происходит в результате вибрации,которой подвергается струна при выходе из зацепления с пальцем-очистителем.

Таким образом, снабжение грохота пальцами, установленными с внешней .стороны валков по направлению вращения последних, а также то, что рабочая поверхность каждого пальца удалена от центра валка на расстояние меньшее, чем радиус валка, позволяет повысить эффективность процесса грохочения.

1 2

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1982 |

|

SU1039586A1 |

| Грохот для влажного материала | 1979 |

|

SU858949A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Центробежный классификатор | 1978 |

|

SU831204A1 |

| Грохот | 1982 |

|

SU1033228A1 |

| Гидрогрохот | 1986 |

|

SU1346271A1 |

| РОТАЦИОННО-ВЕРОЯТНОСТНЫЙ ГРОХОТ | 2000 |

|

RU2184624C2 |

| Гидрогрохот | 1983 |

|

SU1159662A1 |

| Гидрогрохот | 1982 |

|

SU1084087A1 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

ГРОХОТ, включающий корпус, просеивающую поверхиость в виде установленных параллельно вращакщихся валков, образованных струнами, загрузочное и разгрузочное приспособления, отличающийся тем, что, с целью повьшения эффективности процесса грохочения путем самоочистки просеивающей поверхности в результате периодической вибрации струн, грохот снабжен пальцами, установленньми с внешней стороны валков по направлению вращения последних, причем рабочая поверхность каждого Псшьца удалена от центра валка на расстояние, меньшее, чем радиус валка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пономаров И.В | |||

| Дробление и грохочение углей | |||

| М., Недра, 1980, с.68 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Отделитель примесей для корнеклубнеплодов | 1980 |

|

SU977056A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-03-07—Публикация

1982-02-18—Подача