Изобретение относится к обработке металлов давлением, а именно к способам изготовления поковок и сорт товых профилей проката.

Известен способ изготовления поковок, включающий отливку сляба и последующее его деформирование tl Однако способ имеет низкий коэффициент использования металла из-за большого его отхода на концевых частях поковки, а также невысокое качество поковок из-за недостаточной проработки литой структуры центральной части сляба.

Целью изобретения является увеличен е коэффициента использования металла и повышение качества получаемых поковок путем более полной проработки литой структуры сляба.

Указанная цель достигается тем, что согласно способу изготовления поковок, включающему отливку сляба и последующее его деформирование, при деформировании сляб подвергают протяжке с уменьшением большего размера его поперечного сечения и образованием утолщения в средней по высоте сечения части, при этомвначале протяжку осуществляют бойками трапециевидной формы до получения отношения высоты сечения к его шири- не в пределах 2,5-3,5, а затем плоскими бойками с дальнейшим уменьшением большего размера поперечного сечения сляба.,......

Причем утолщение в средней части сечения поковки может быть выполнено в виде полок, перпендикулярных оси большего сечения.

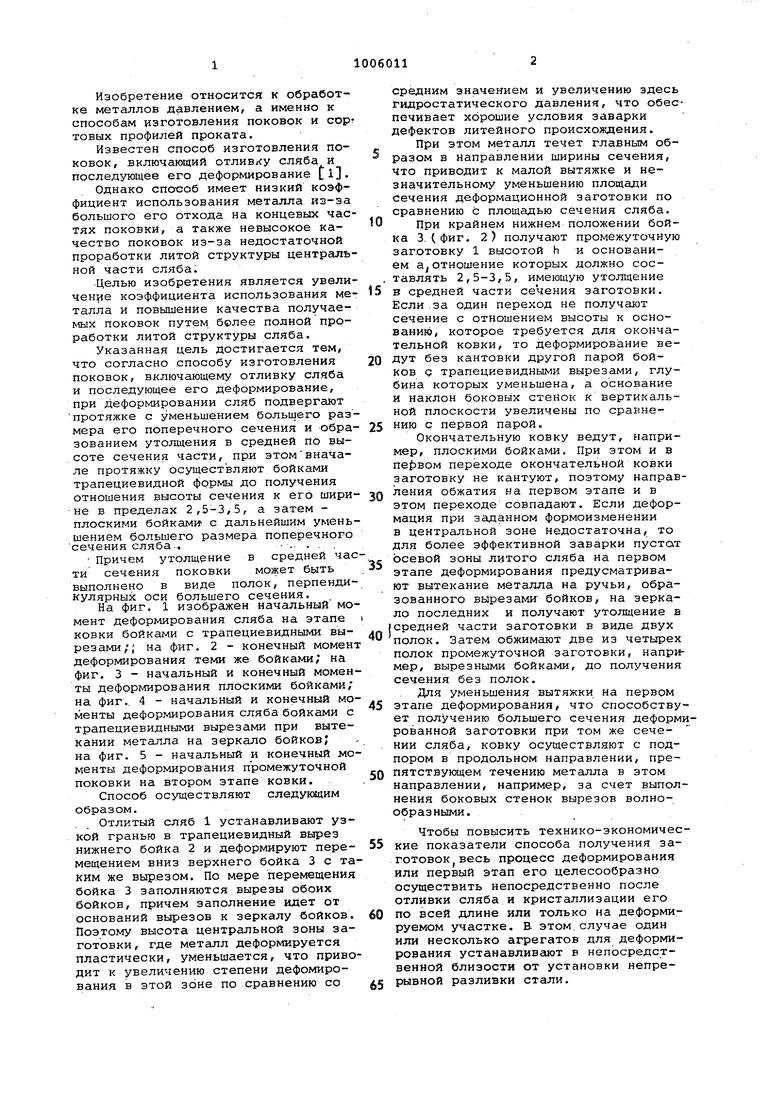

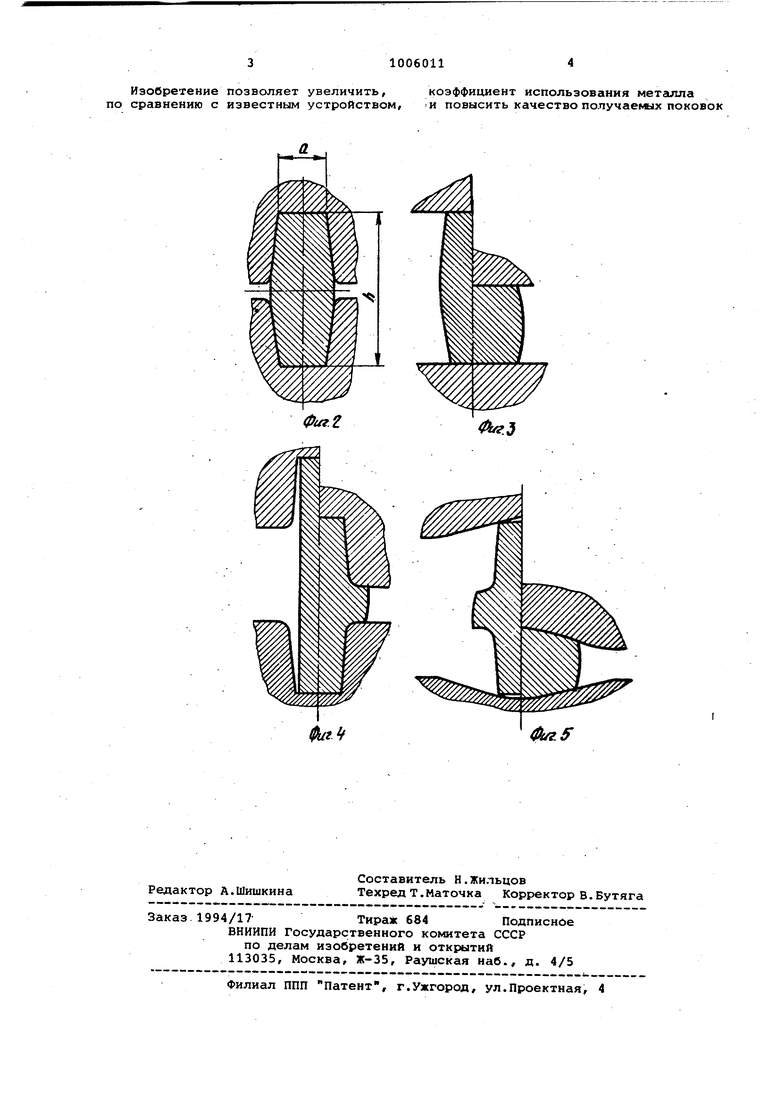

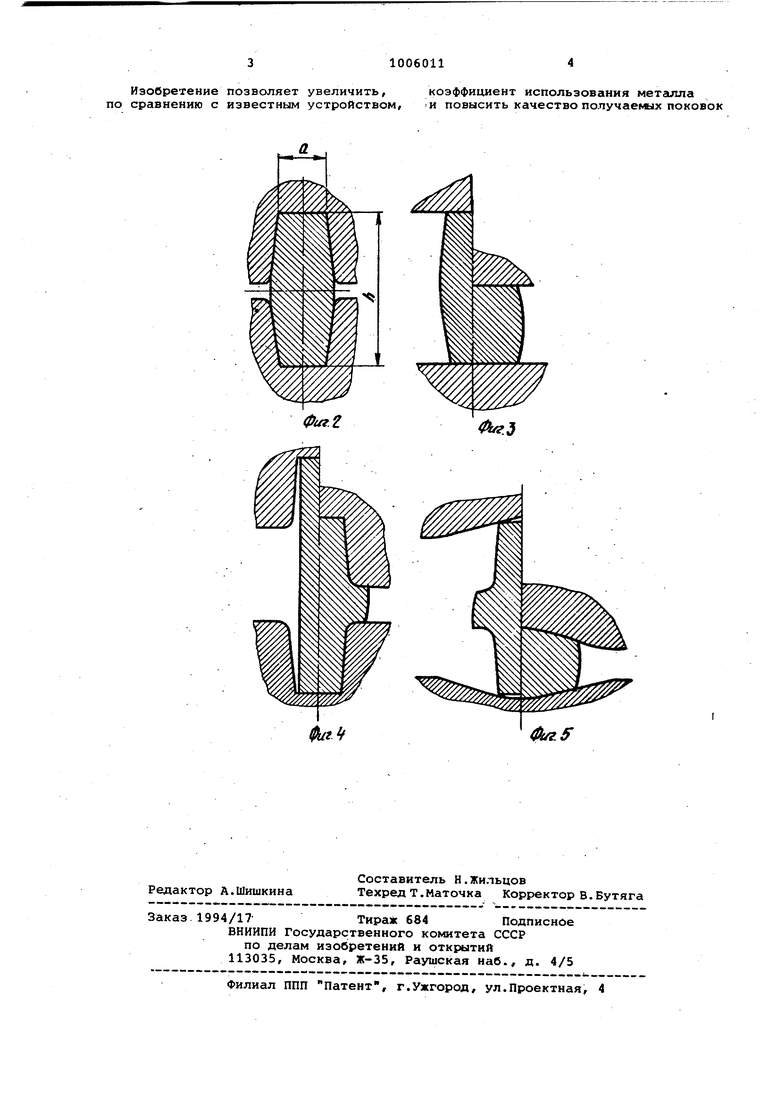

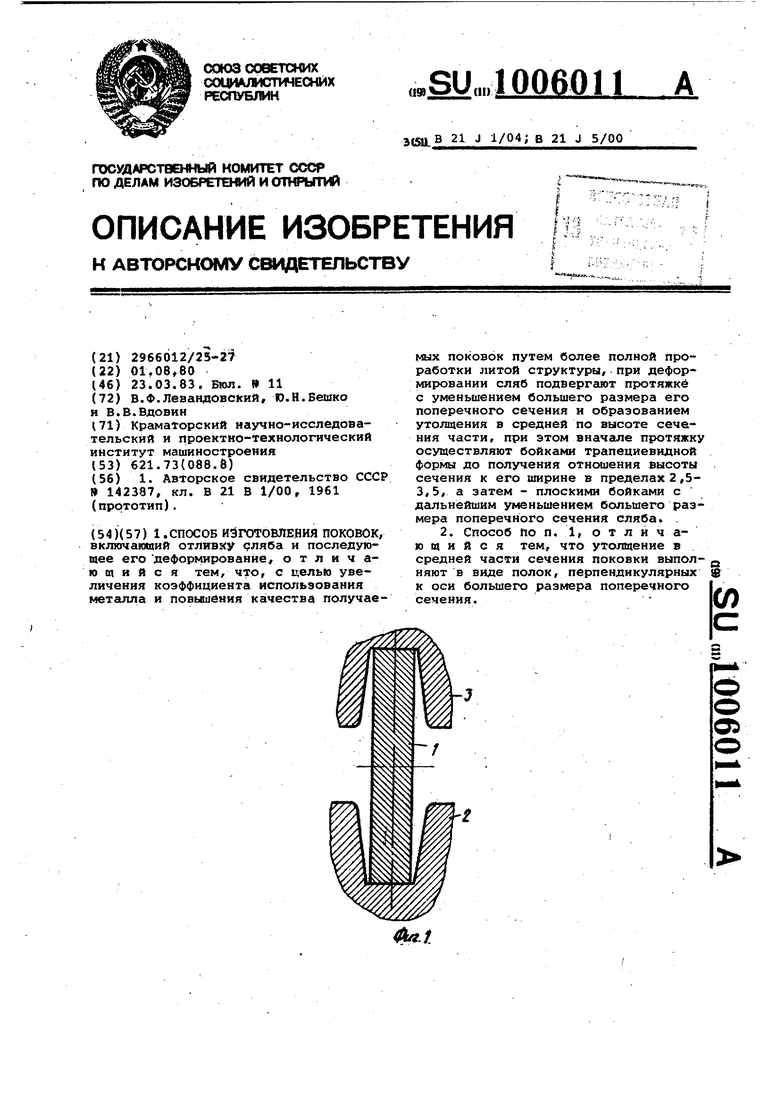

На фиг. 1 изображен начальный момент деформирования сляба на этапе ковки бойками с трапециевидными вырезами;; на фиг. 2 - конечный момент деформирования теми же бойками, на фиг. 3 - начальный и конечный моменты деформирования плоскими бойками; на фиг.. 4 - начальный и конечный моменты деформирования сляба бойками с трапециевидными вырезами при вытекании металла на зеркало бойков; на фиг. 5 - начальный и конечный моменты деформирования промежуточной поковки на втором этапе ковки.

Способ осуществляют следующим образом.

Отлитый сляб 1 устанавливают узкой гранью в трапециевидный вырез нижнего бойка 2 и деформируют перемещением вниз верхнего бойка 3 с таким же вырезом. По мере перемещения бойка 3 заполняются вырезы обоих бойков, причем заполнение идет от оснований вырезов к зеркалу бойков. Поэтому высота центральной зоны заготовки , где металл деформируется пластически, уменьшается, что приводит к увеличению степени дефомирования в этой зоне по сравнению со

средним значением и увеличению здесь гидростатического давления, что обеспечивает хорошие условия заварки дефектов литейного происхождения.

При этом металл течет главным образом в направлении ширины сечения, что приводит к малой вытяжке и незначительно уменьшению площади Сечения деформационной заготовки по сравнению с площадью сечения сляба.

При крайнем нижнем положении бойка 3. ( фиг. 2) получают промежуточную заготовку 1 высотой h и основанием a отношение которых должно сос, тавлять 2,5-3,5, имеющую утолщение в средней части сечения заготовки. Если.за один переход не получсшт сечение с отношением высоты к основанию, которое требуется для окончательной ковки, то деформирование ведут без кантовки другой парой бойков Q трапециевидньлг ш вырезами, глубина которых уменьшена, а основание и наклон боковых стенок к вертикальной плоскости увеличены по сравнению с первой парой.

Окончательную ковку ведут, например, плоскими бойками. При этом и в первом переходе окончательной ковки заготовку не кантуют, поэтому направления обжатия на первом этапе и в этом переходе совпадают. Если деформация при заданном формоизменении в центральной зоне недостаточна, то для более эффективной заварки пустат осевой зоны литого сляба на первом этапе деформирования предусматривают вытекание металла на ручьи, образованного вырезами бойков, на зеркало последних и получают утолщение в {средней части заготовки в виде двух полок. Затем обжимают две из четырех полок промежуточной заготовки, например, вырезными бойками, до получения сечения без полок.

Для уменьшения вытяжки на первом этапе деформирования, что способствует получению большего сечения деформрованной заготовки при том же сечении сляба, ковку осуществляют с подпором в продольном направлении, препятствукядем течению металла в этом направлении, например, за счет выполнения боковых стенок вырезов волнообразными.

Чтобы повысить технико-экономические показатели способа получения заготовок весь процесс деформирования или первый этап его целесообразно осуществить непосредственно после отливки сляба и кристаллизации его по всей длине или только на деформируемом участке. Е этом.случае один или несколько агрегатов для деформирования устанавливают в непосредственной близости от установки непрерывной разливки стали. 3 Изобретение позволяет по сравнению с известным увеличить, коэффициент использования меташла устройством, И повысить качество получае(«ах поковок 10060114

Фиг.2

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ протяжки заготовок | 1981 |

|

SU1006012A1 |

| Способ ковки плит | 1984 |

|

SU1247145A1 |

| СПОСОБ КОВКИ ЗАГОТОВКИ | 1972 |

|

SU359087A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки-протяжки | 1988 |

|

SU1611531A1 |

| Способ ковки слитка | 1985 |

|

SU1379003A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

1.СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК, включающий отливху сляба и последующее его дефор1 ирование, отличающийся тем, что, с целью увеличения коэффициента использования металла и повышения качества получаемых поковок путем более полной проработки литой структуры, при деформировании сляб подвергают протяжке с уменьшением большего размера его поперечного сечения и образованием утолщения в средней по высоте сечения части, при этом вначале протяжку осуществляют бойками трапециевидной формы до получения отнсниения высоты сечения к его ширине в пределах 2 ,53,5, а затем - плоскими бойками с дальнейшим уменьшением большего размера поперечного сечения сляба. . 2. Способ ho п. 1, отличающийся тем, что утолщение в средней части сечения поковки выполняют в виде полок, перпендикулярных к оси большего размера поперечного (Л сечения. О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сортовой прокатной продукции всех размеров и профилей | 1961 |

|

SU142387A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1980-08-01—Подача