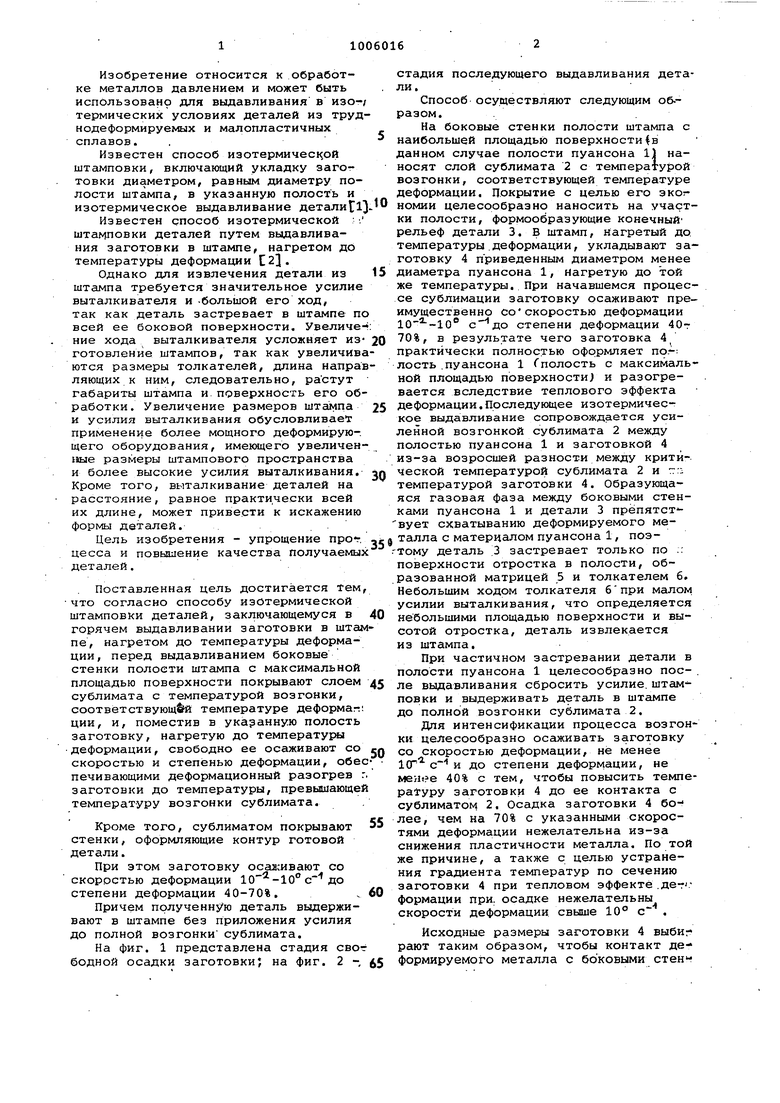

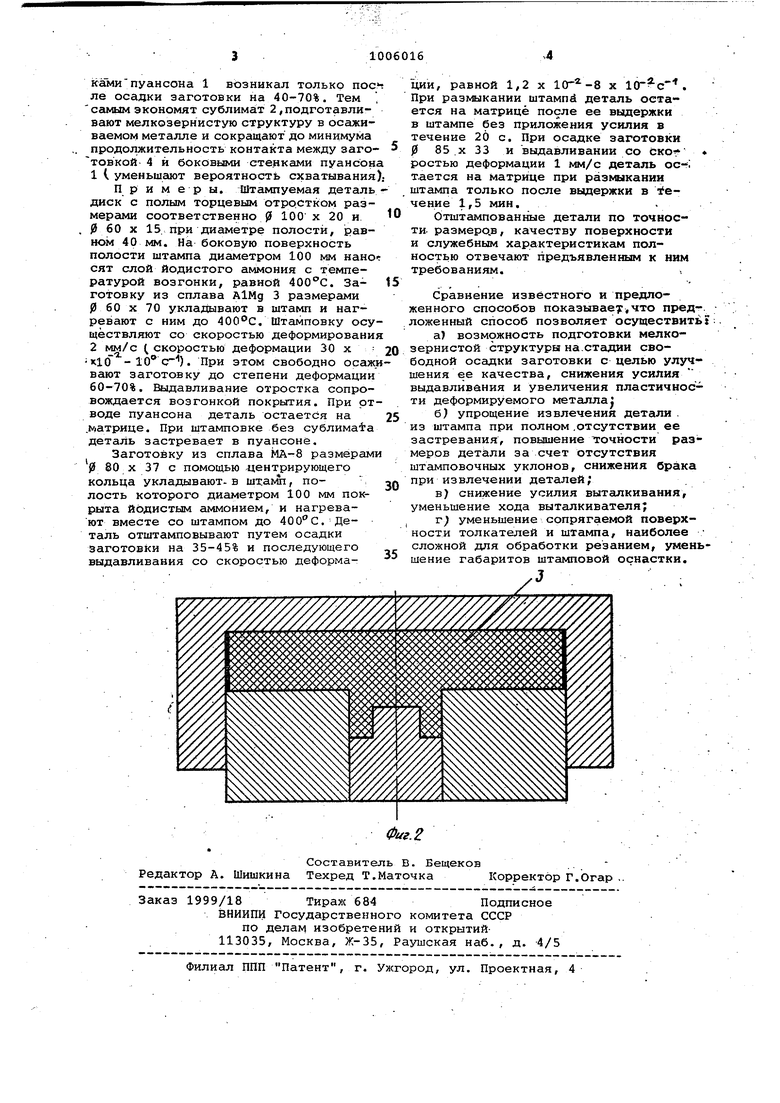

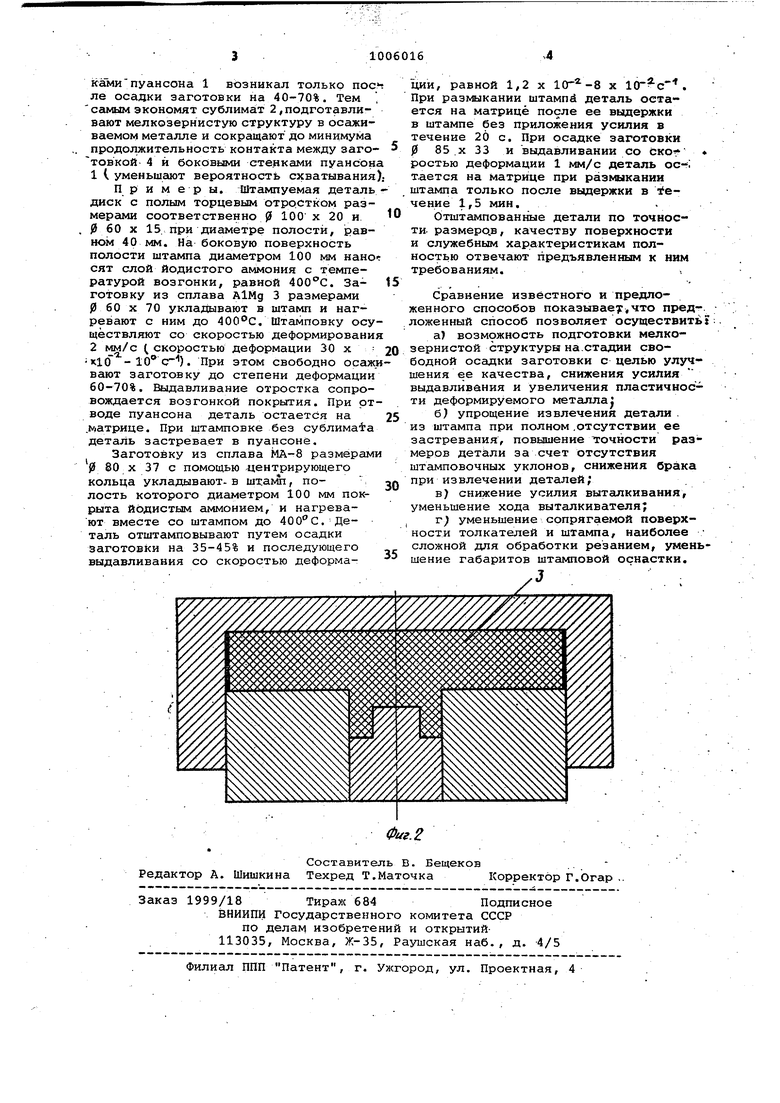

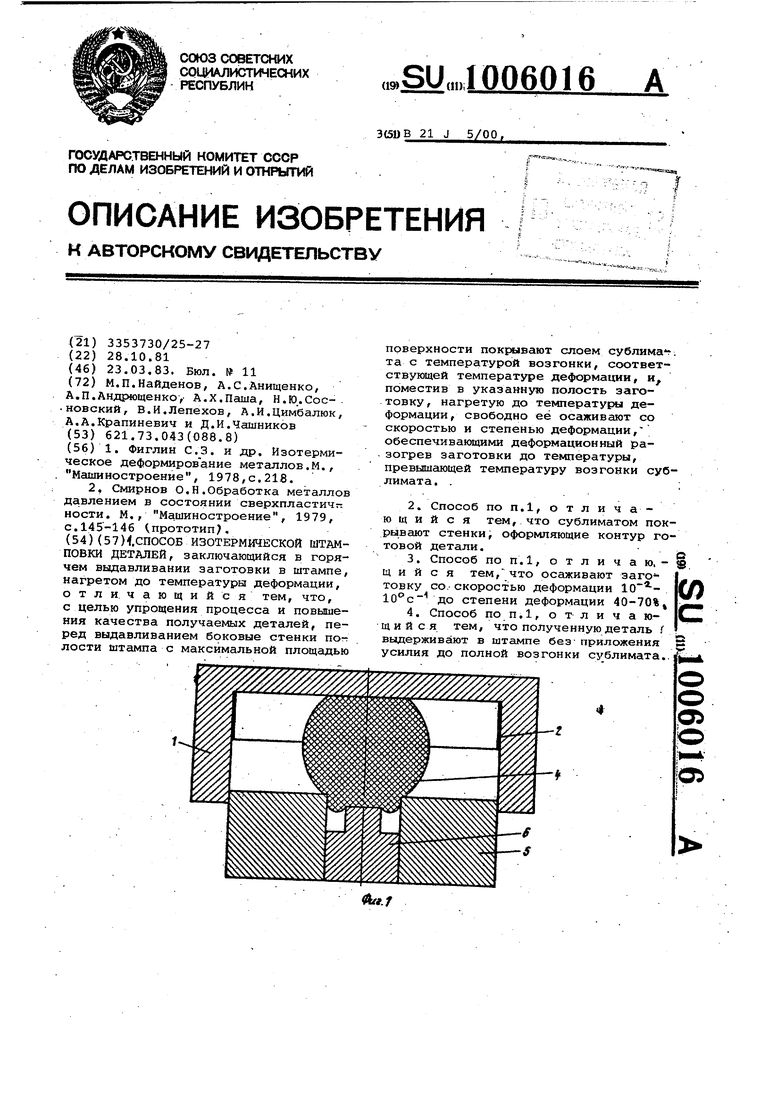

Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания в изотермических условиях деталей из труд нодеформируемых и малопластичных сплавов. . Известен способ изотермический штамповки, включающий укладку заготовки диаметром, равным диаметру полости штампа, в указанную полость и изотермическое выдавливание деталиГ Известен способ изотермической : . штамповки деталей путем выдавливания заготовки в штампе, нагретом до температуры деформации С 2. Однако для извлечения детали из штампа требуется значительное усилие выталкивателя и -большой его ход, так как деталь застревает в штампе п всей ее боковой поверхности. Увеличе ние хода выталкивателя усложняет из готовление штампов, так как увеличив ются размеры толкателей, длина напра ляющих к ним, следовательно, растут габариты штампа и поверхность его об работки. Увеличение размеров штампа и усилия выталкивания обусловливает применение более мощного деформирую-, щего оборудования, имеющего увеличен ные размеры штампового пространства и более высокие усилия выталкивания, Кроме того, выталкивание деталей на расстояние, равное практи,чески всей их длине, может привести к искажению формы деталей. . . . Цель изобретения - упрощение про-, цесса и повышение качества получаемы деталей. Поставленная цель достигается тем что согласно способу изотермической штамповки деталей, заключающемуся в горячем выдавливании заготовки в штам пе, нагретом до температуры деформации, перед выдавливанием боковые стенки полости штампа с максимальной площадью поверхности покрывают слоем сублимата с температурой возгонки, соответствующей температуре деформации, и, поместив в указанную полость заготовку, нагретую до температуры деформации, свободно ее осаживают со скоростью и степенью деформации, обес печивающими деформационный разогрев : заготовки до температуры, превышающей температуру возгонки сублимата. Кроме того, сублиматом покрывают стенки, оформляющие контур готовой детали. При этом заготовку осаасивают со скоростью деформации с до степени деформации 40-70%. . Причем полученную деталь выдерживают в штампе без приложения усилия до полной возгонки сублимата. На фиг. 1 представлена стадия свот бодной осадки заготовки; на фиг. 2 -, стадия последующего выдавливания детали. . Способ осуществляют следующим об-разом. На боковые стенки полости штампа с наибольшей площадью поверхности(в данном случае полости пуансона 11 наносят слой сублимата 2 с температурой возгонки, соответствующей температуре деформации. Покрытие с целью его экотномии целесообразно наносить на участки полости, формообразующие конечный рельеф детали 3. В штамп, нагретый до. температуры.деформации, укладывают заготовку 4 приведенным диаметром менее диаметра пуансона 1, Нагретую до той же температуры. При начавшемся процессе сублимации заготовку осаживают преимущественно соскоростью деформации степени деформации 40г 70%, в результате чего заготовка 4 практически полностью оформляет по.-: лость.пуансона 1 Гполость с максимальной площадью поверхности) и разогревается вследствие теплового эффекта деформации.Последующее изотермическое выдавливание сопровождается усиленной возгонкой сублимата 2 между полостью пуансона 1 и заготовкой 4 из-за возросшей разности между критической температурой сублимата 2 и г:; температурой заготовки 4. Образующаяся газовая фаза между боковыми стенками пуансона 1 и детали 3 препятствует схватыванию деформируемого металла с материалом пуансона 1, поэтому деталь 3 застревает только по .: поверхности отростка в полости, образованной матрицей 5 и толкателем б, Небольшим ходом толкателя 6при малом усилии выталкивания, что определяется небольшими площадью поверхности и высотой отростка, деталь извлекается из штампа. При частичном застревании детали в полости пуансона 1 целесообразно после выдавливания сбросить усилие, штамповки и выдерживать деталь в штампе до полной возгонки сублимата 2. Для интенсификации процесса возгонки целесообразно осаживать заготовку со скоростью деформации, не менее с и до степени деформации, не менее 40% с тем, чтобы повысить темпеpatypy заготовки 4 до ее контакта с сублиматом 2. Осадка заготовки 4 более, чем на 70% с указанными скоростями деформации нежелательна из-за снижения пластичности металла. По той же причине, а также с целью устранения градиента температур по сечению заготовки 4 при тепловом эффекте .де-г. формации при. осадке нежелательны скорости деформации свыше 10° с . Исходные размеры заготовки 4 выбиг рают таким образом, чтобы контакт деформируемого металла с боковыми стен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изотермической штамповки | 1981 |

|

SU1006015A1 |

| Способ штамповки поковок и устройство для его осуществления | 1983 |

|

SU1238869A1 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления штамповок с фланцем некруглой в плане формы | 1990 |

|

SU1794573A1 |

| Способ протермического обратного выдавливания пустотелых деталей | 1981 |

|

SU1007807A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Штамп для изготовления кольцевых деталей | 1980 |

|

SU867512A1 |

1СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ДЕТАЛЕЙ, заключающийся в горячем выдавливании заготовки в штампе, нагретом до температуры деформации, отл и. чающийся тем, что, с целью упрощения процесса и повышения качества получаемых деталей, перед выдавливанием боковые стенки по-г лости штампа с максимальной площадью поверхности покрывают слоем сублима. та с температурой возгонки, соответствующей температуре деформации, и поместив в указанную полость заготовку , нагретую до температуры деформации , свободно её осаживают со скоростью и степенью деформации, обеспечивающими деформационный разогрев заготовки до температуры, превышающей температуру возгонки сублимата . .; 2.Способ по п.1, отличающий с я тем,-ЧТО сублиматом покрывают стенки, оформляющие контур готовой детали. . 3.Способ по п. 1, отличаю, -д щ и и с я тем,что осаживают заго(Л С товку со.- скоростью деформации до степени деформации 40-70% 4.Способ по п.1, о т л и ч а ющийся тем, что полученную деталь выдерживают в штампе без- приложения усилия до полной возгонки сублимата.. 4 О) О lO)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фиглин С,3, и др | |||

| Изотермическое деформирование металлов.М., Машиностроение, 1978,с.21S | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Машиностроение, 1979, с.145-146 прототип). | |||

Авторы

Даты

1983-03-23—Публикация

1981-10-28—Подача