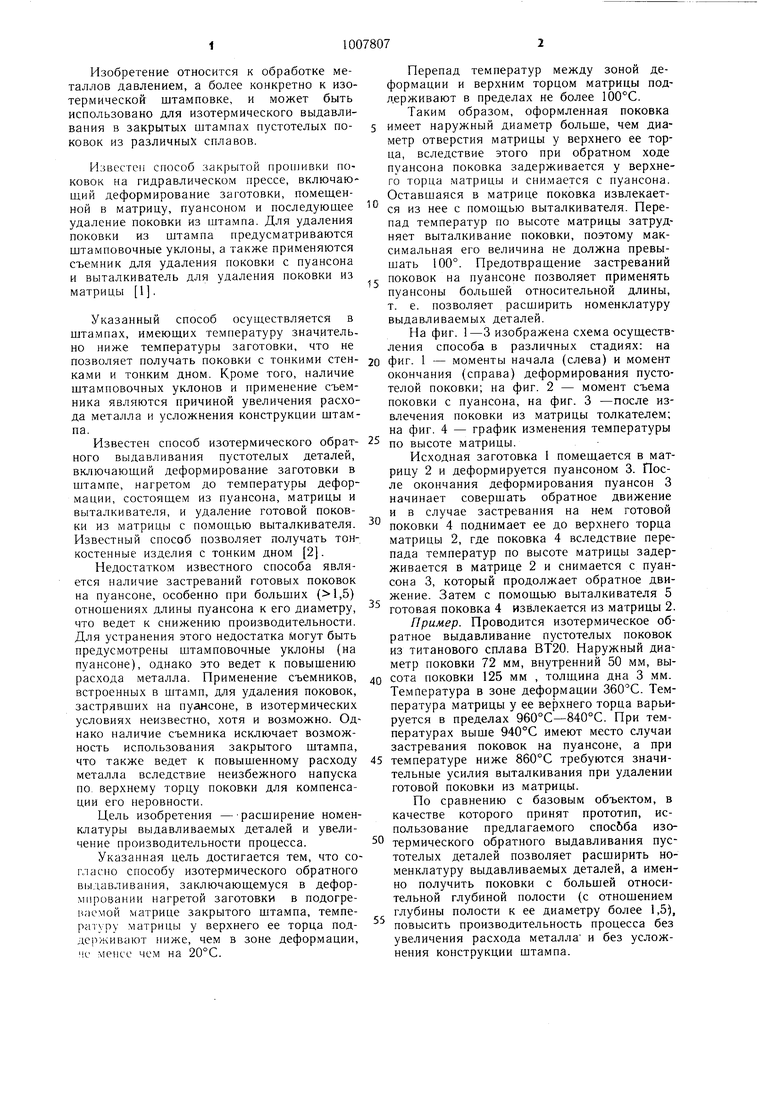

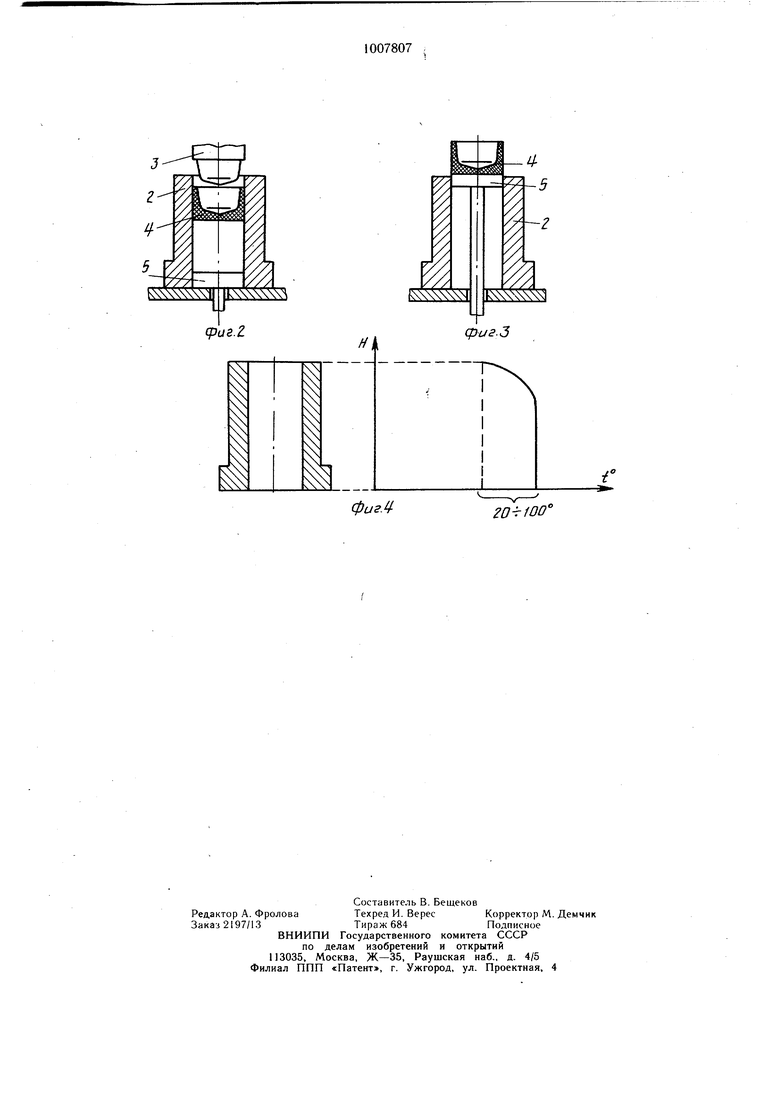

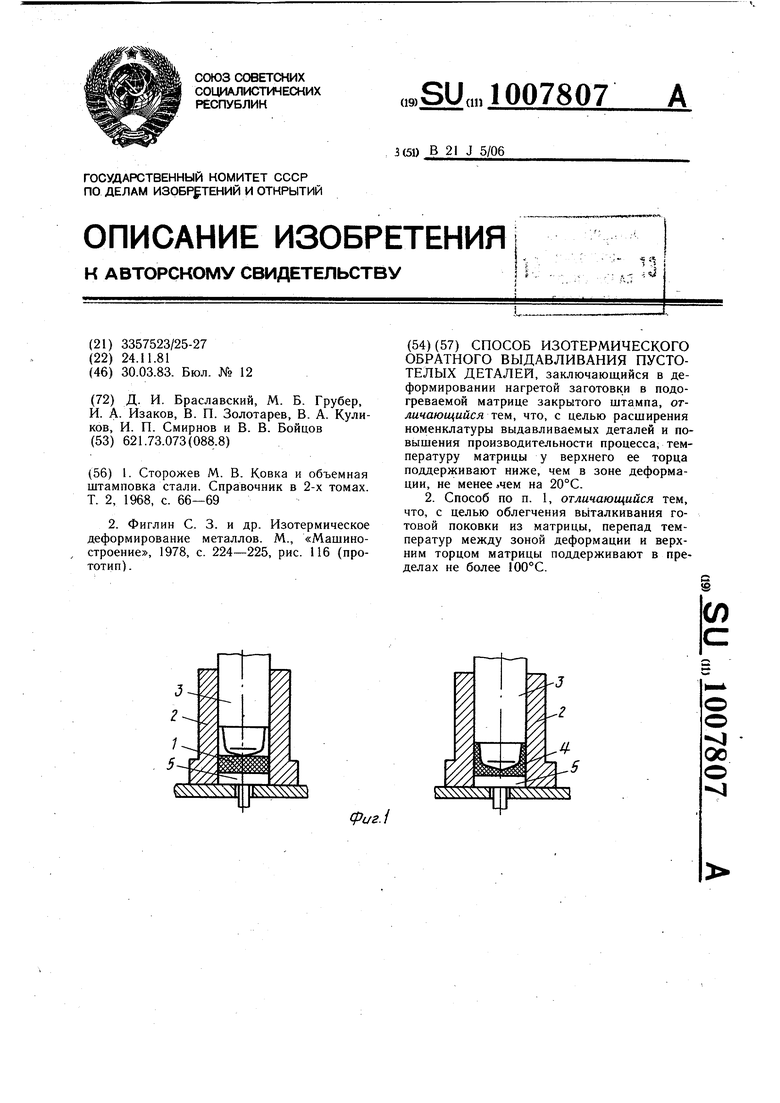

Изобретение относится к обработке металлов давлением, а более конкретно к изотермической штамповке, и может быть использовано для изотермического выдавливания в закрытых штампах пустотелых поковок из различных сплавов. Известен способ закрытой прошивки поковок на гидравлическом прессе, включаю щий деформирование заготовки, помешенной в матрицу, пуансоном и последуюш.ее удаление поковки из штампа. Для удаления поковки из штампа предусматриваются штамповочные уклоны, а также применяются съемник для удаления поковки с пуансона и выталкиватель для удаления поковки из матрицы 1 . Указанный способ осуш.ествляется в штампах, имеюших температуру значительно ниже температуры заготовки, что не позволяет получать поковки с тонкими стен ками и тонким дном. Кроме того, наличие штамповочных уклонов и применение съем вика являются причиной увеличения расхо да металла и усложнения конструкции штам па. Известен способ изотермического обратного выдавливания пустотелых деталей, включаюший деформирование заготовки в штампе, нагретом до температуры деформации, состояшем из пуансона, матрицы и выталкивателя, и удаление готовой поковки из матрицы с помощью выталкивателя. Известный способ позволяет получать тонкостенные изделия с тонким дном 2. Недостатком известного способа является наличие застреваний готовых поковок на пуансоне, особенно при больших (1,5) отношениях длины пуансона к его диаметру, что ведет к снижению производительности. Для устранения этого недостатка Могут быть предусмотрены штамповочные уклоны (на пуансоне), однако это ведет к повышению расхода металла. Применение съемников, встроенных в штамп, для удаления поковок, застрявших на пуансоне, в изотермических условиях неизвестно, хотя и возможно. Од нако наличие съемника исключает возможность использования закрытого штампа, что также ведет к повышенному расходу металла вследствие неизбежного напуска по. верхнему торцу поковки для компенсации его неровности. Цель изобретения -расширение номенклатуры выдавливаемых деталей и увеличение производительности процесса. Указанная цель достигается тем, что со гласно способу изотермического обратного выдавливания, заключающемуся в дефорМ1 рог}ании нагретой заготовки в подогреваемой матрице закрытого штампа, темперапуру матрицы у верхнего ее торца поддеп/кивают ниже, чем в зоне деформации, С менее чем на 20°С. Перепад температур между зоной деформации и верхним торцом матрицы поддерживают в пределах не более 100°С. Таким образом, оформленная поковка имеет наружный диаметр больше, чем диаметр отверстия матрицы у верхнего ее торца, вследствие этого при обратном ходе пуансона поковка задерживается у верхнего торца матрицы и сни.мается с пуансона. Оставшаяся в матрице поковка извлекается из нее с помощью выталкивателя. Перепад температур по высоте матрицы затрудняет выталкивание поковки, поэтому максимальная его величина не должна превышать 100°. Предотвращение застреваний поковок на пуансоне позволяет применять пуансоны большей относительной длины, т. е. позволяет расширить номенклатуру выдавливаемых деталей. На фиг. 1-3 изображена схема осуществления способа в различных стадиях: на фиг. 1 - моменты начала (слева) и момент окончания (справа) деформирования пустотелой поковки; на фиг. 2 - момент съема поковки с пуансона, на фиг. 3 -после извлечения поковки из матрицы толкателем; на фиг. 4 - график изменения температуры по высоте матрицы. Исходная заготовка 1 помещается в матрицу 2 и деформируется пуансоном 3. После окончания деформирования пуансон 3 начинает совершать обратное движение и в случае застревания на нем готовой поковки 4 поднимает ее до верхнего торца матрицы 2, где поковка 4 вследствие перепада температур по высоте матрицы задерживается в матрице 2 и снимается с пуансона 3, который продолжает обратное движение. Затем с помощью выталкивателя 5 готовая поковка 4 извлекается из матрицы 2. Пример. Проводится изотермическое обратное выдавливание пустотелых поковок из титанового сплава ВТ20. Наружный диаметр поковки 72 мм, внутренний 50 мм, высота поковки 125 мм , толщина дна 3 мм. Температура в зоне деформации . Температура матрицы у ее верхнего торца варьируется в пределах 960°С-840°С. При температурах выше 940°С имеют место случаи застревания поковок на пуансоне, а при температуре ниже 8бО°С требуются значительные усилия выталкивания при удалении готовой поковки из матрицы. По сравнению с базовым объектом, в качестве которого принят прототип, использование предлагаемого спосбба изотермического обратного выдавливания пустотелых деталей позволяет расширить номенклатуру выдавливаемых деталей, а именно получить поковки с большей относительной глубиной полости (с отношением глубины полости к ее диаметру более 1,5), повысить производительность процесса без увеличения расхода металла и без усложнения конструкции штампа.

cpas.Z

фиг-З

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закрытой объемной штамповки высокопластичных материалов | 1984 |

|

SU1238872A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| Штамп для изотермической штамповки | 1981 |

|

SU1011313A1 |

| Способ изотермической штамповки | 1981 |

|

SU1006015A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для изотермического деформирования | 1988 |

|

SU1687353A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Совмещенный штамп | 1986 |

|

SU1423245A1 |

| Способ изготовления штампованных изделий | 1986 |

|

SU1412867A1 |

СПОСОБ ИЗОТЕРМИЧЕСКОГО ОБРАТНОГО ВЫДАВЛИВАНИЯ ПУСТОТЕЛЫХ ДЕТАЛЕЙ, заключающийся в деформировании нагретой заготовки в подогреваемой матрице закрытого штампа, отличающийся тем, что, с целью расширения номенклатуры выдавливаемых деталей и повышения производительности процесса, температуру матрицы у верхнего ее торца поддерживают ниже, чем в зоне деформации, не менее «чем на 20°С. 2. Способ по п. 1, отличающийся тем, что, с целью облегчения вЫталкивания готовой поковки из матрицы, перепад температур между зоной деформации и верхним торцом матрицы поддерживают в пределах не более 100°С. 00 (puz.i

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сторожев М | |||

| В | |||

| Ковка и объемная штамповка стали | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Фиглин С | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Изотермическое деформирование металлов | |||

| М., «Машиностроение, 1978, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-24—Подача