Изобретение относится к обработке металлов давлением, а именно к штампам для горячей штамповки.

Известен штамп для изготовления 5 кольцевых деталей, содержащий пуансон с боковой рабочей поверхностью и разъемную в вертикальной плоскости матрицу с обратным штамповочным уклоном по боковой рабочей поверхности 1. fO

Недостатки известного штампа состоят в невысоком качестве работы при изготовлении тонкостенных деталей.

Цель изобретения - повышение качества работы, расширение номенкла- j туры изготавливаемых изделий, в том числе при деформировании в изотермических условиях и с использованием эффекта сверхпластйчности.

Указанная цель достигается тем, 20 что в штампе, содержащем пуансон с боковой рабочей поверхностью и разъемную в вертикальной плоскости матрицу с обратным штамповочным уклоном по боковой рабочей поверхнос- 25 ти, обратный штамповочный уклон выполнен по всей боковой рабочей .поверхности матрицы.

При этом обратный штамповочный уклон выполнен уменьшенным по вы- jg

соте матрицы в направлении плоскости ее разъема.

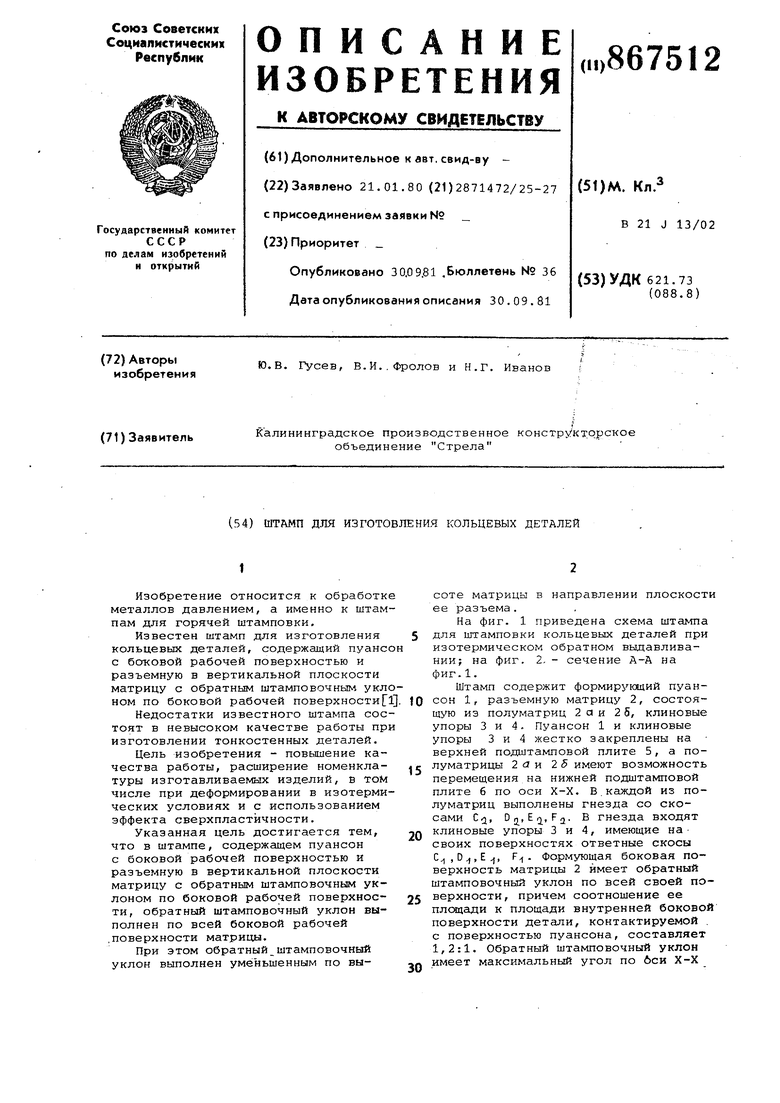

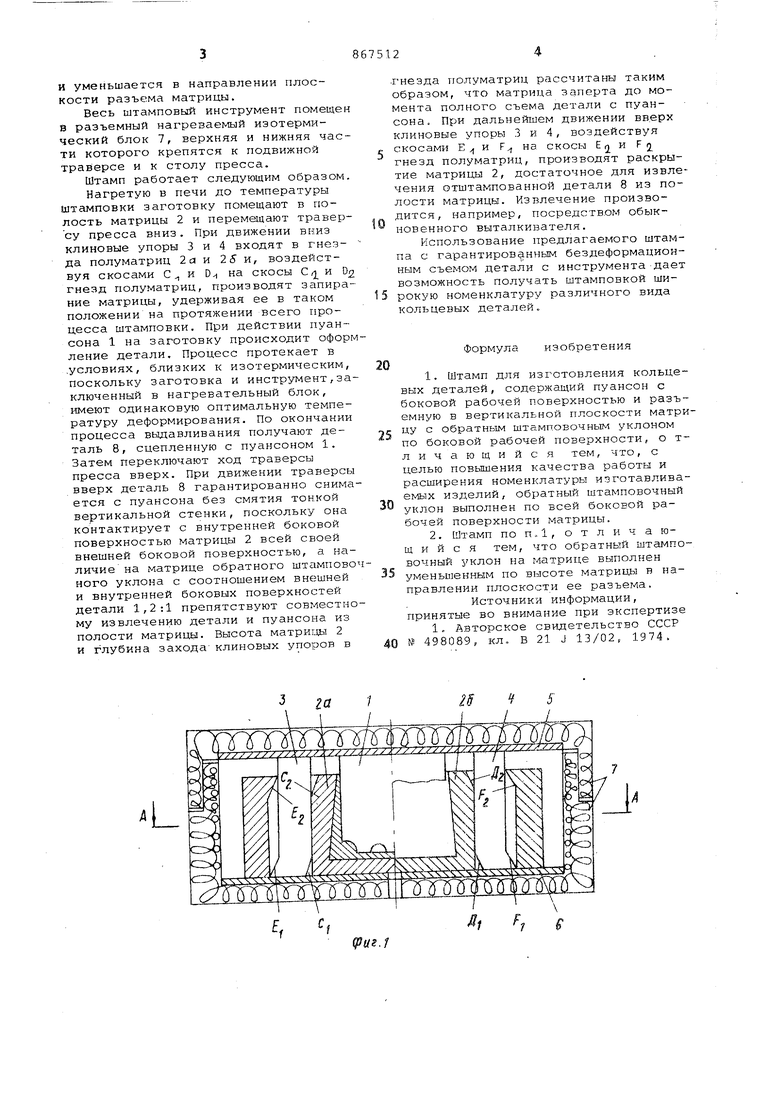

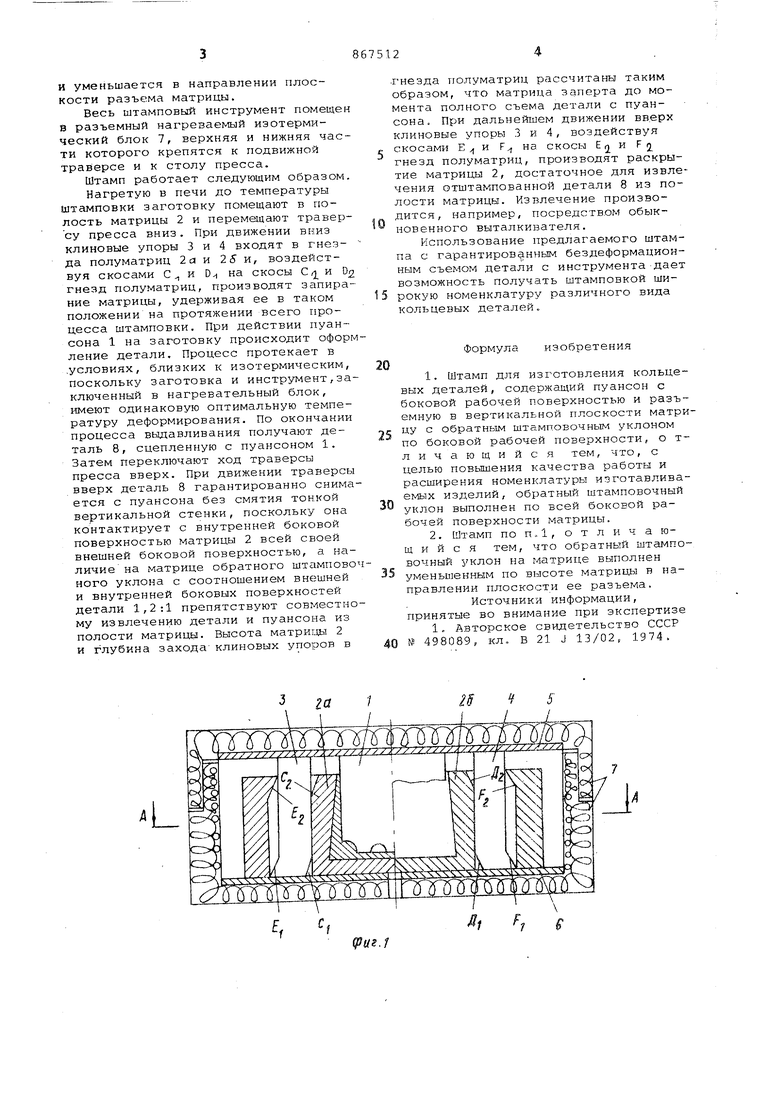

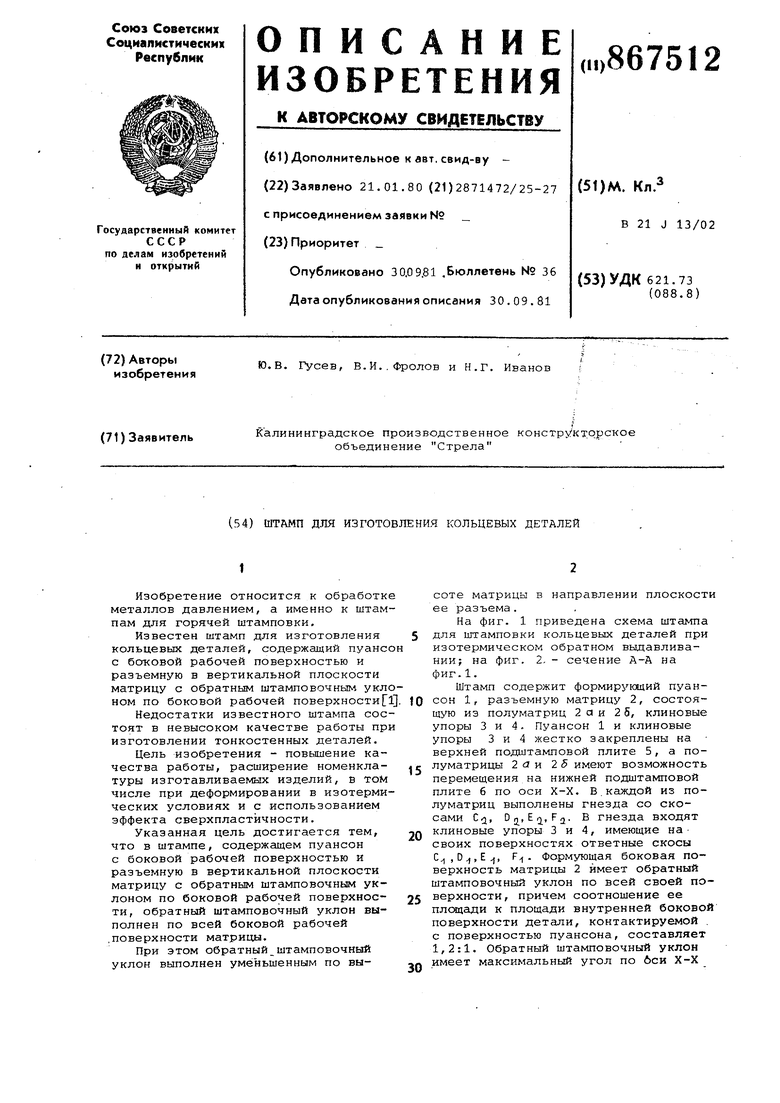

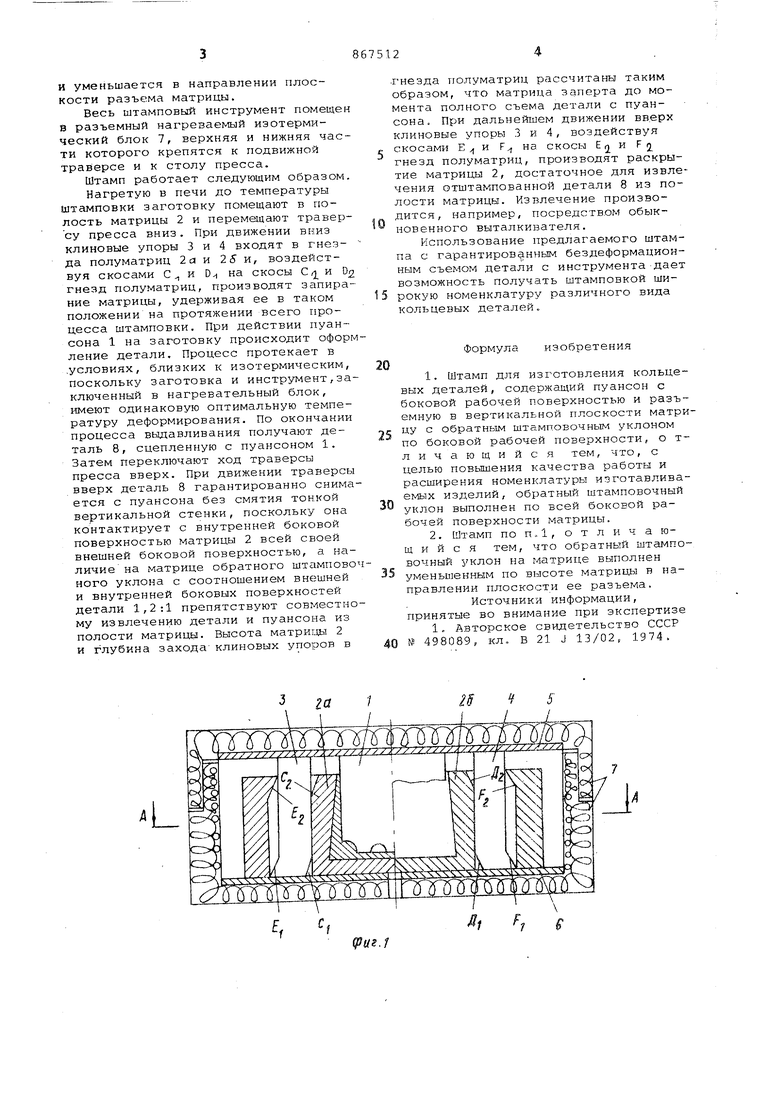

На фиг. 1 приведена схема штампа для штамповки кольцевых деталей при изотермическом обратном выдавливании; на фиг. 2, - сечение А-А на фиг.1.

Штамп содержит формиругадий пуансон 1, разъемную матрицу 2, состоящую из полуматриц 2 а и 25, клиновые упоры 3 и 4. Пуансон 1 и клиновые упоры 3 и 4 жестко закреплены на верхней по.1дштамповой плите 5, а полуматрицы 2 а и 25 имеют возможность перемещения на нижней подштамповой плите 6 по оси Х-Х. В.каждой из полуматриц выполнены гнезда со скосами C.J, Drj, Е,, Fj. В гнезда входят клиновые упоры 3 и 4, имеющие на своих поверхностях ответные скосы C.D.E, F . Формующая боковая поверхность матрицы 2 имеет обратный штамповочный уклон по всей своей поверхности, причем соотношение ее площади к площади внутренней боковой поверхности детали, контактируемой . с поверхностью пуансона, составляет 1,2:1. Обратный штамповочный уклон имеет максимальный угол по беи Х-Х

и уменьшается в направлении плоскости разъема матрицы.

Весь штамповый инструмент помещен в разъемный нагреваемый изотермический блок 7, верхняя и нижняя части которого крепятся к подвижной траверсе и к столу пресса.

Штамп работает следующим образом. Нагретую в печи до температуры штамповки заготовку помещают в полость матрицы 2 и перемехцают траверсу пресса вниз. При движении ВЕ-ЗИЗ клиновые упоры 3 и 4 входят в гнезда полуматриц 2 а и 2S и, воздействуя скосами С и D на скосы C,-j и Dg гнезд полуматриц, производят запирание матрицы, удерживая ее в таком положении на протяжении всего процесса штамповки. При действии пуансона 1 на заготовку происходит офорление детали. Процесс протекает в .условиях, близких к изотермическим, поскольку заготовка и инструмент,заключенный в нагревательный блок, имеют одинаковую оптимальную температуру деформирования. По окончании процесса выдавливания получают деталь 8, сцепленную с пуансоном 1. Затем переключают ход траверсы пресса вверх. При движении траверсы вверх деталь 8 гарантированно снимается с пуансона без смятия тонкой вертикальной стенки, поскольку она контактирует с внутренней боковой поверхностью матрицы 2 всей своей внешней боковой поверхностью, а наличие на матрице обратного штамповоного уклона с соотношением внешней и внутренней боковых поверхностей детали 1,2:1 препятствуют совместному извлечению детали и пуансона из полости матрицы. Высота матритды 2 и глубина захода клиновых упоров в

-гнезда полуматриц рассчитаны таким образом, что матрица заперта до момента полного съема детали с пуансона. При дальнейшем движении вверх клиновые упоры 3 и 4, воздействуя р скосами Е и F на скосы Ел и F гнезд полуматриц, производят раскрытие матрицы 2, достаточное для извлечения отштампованной детали 8 из полости матрицы. Извлечение производится, например, посредством обыкиовенного выталкивателя.

Использование предлагаемого штампа с гарантированным бездеформационным съемом детали с инструмента дает возможность получать штамповкой широкую номенклатуру различного вида кольцевых деталей.

Формула изобретения

1.Штамп для изготовления кольцевых деталей, содержащий пуансон с боковой рабочей поверхностью и разъемную в вертикальной плоскости матрицу с обратным штамповочным уклоном по боковой рабочей поверхности, о тличающийся тем, что, с целью повышения качества работы и расширения номенклатуры изготавливаемых изделий, обратный штамповочный уклон выполнен по всей боковой рабочей поверхности матрицы.

2.Штамп по п., 1, отличающийся тем, что обратный штамповочный уклон на матрице выполнен уменьшенным по высоте матрицы в направлении плоскости ее разъема.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 498089, кл. В 21 J 13/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА "СТАКАН" | 2008 |

|

RU2383409C2 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Штамп для штамповки изделий из труб | 1985 |

|

SU1382569A1 |

| Штамп для выдавливания деталей типа стаканов с ребрами и ступицей | 1980 |

|

SU927404A1 |

AL i

Авторы

Даты

1981-09-30—Публикация

1980-01-21—Подача