Т

к

Г

а

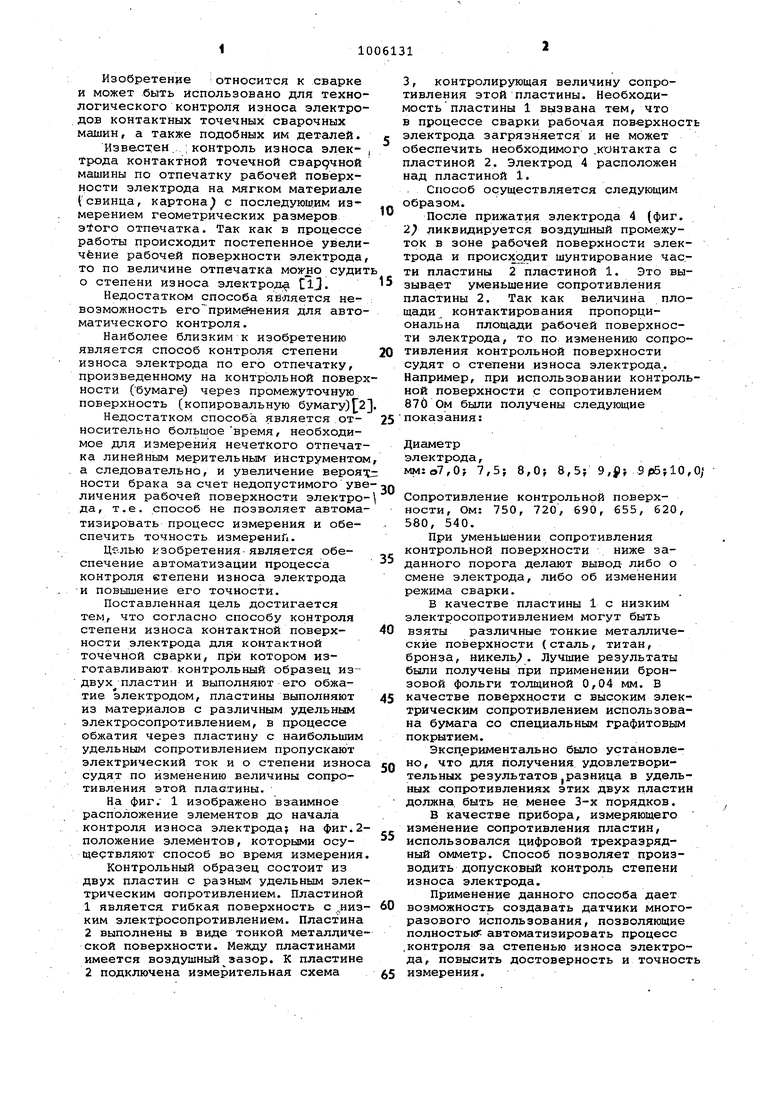

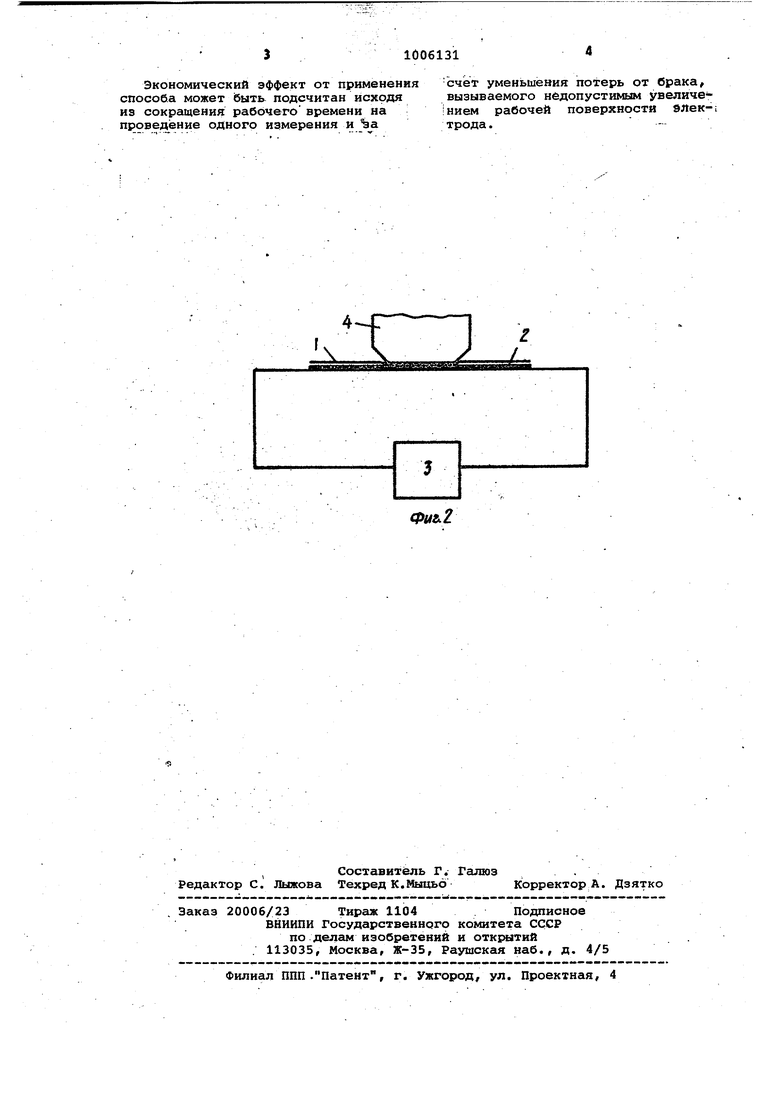

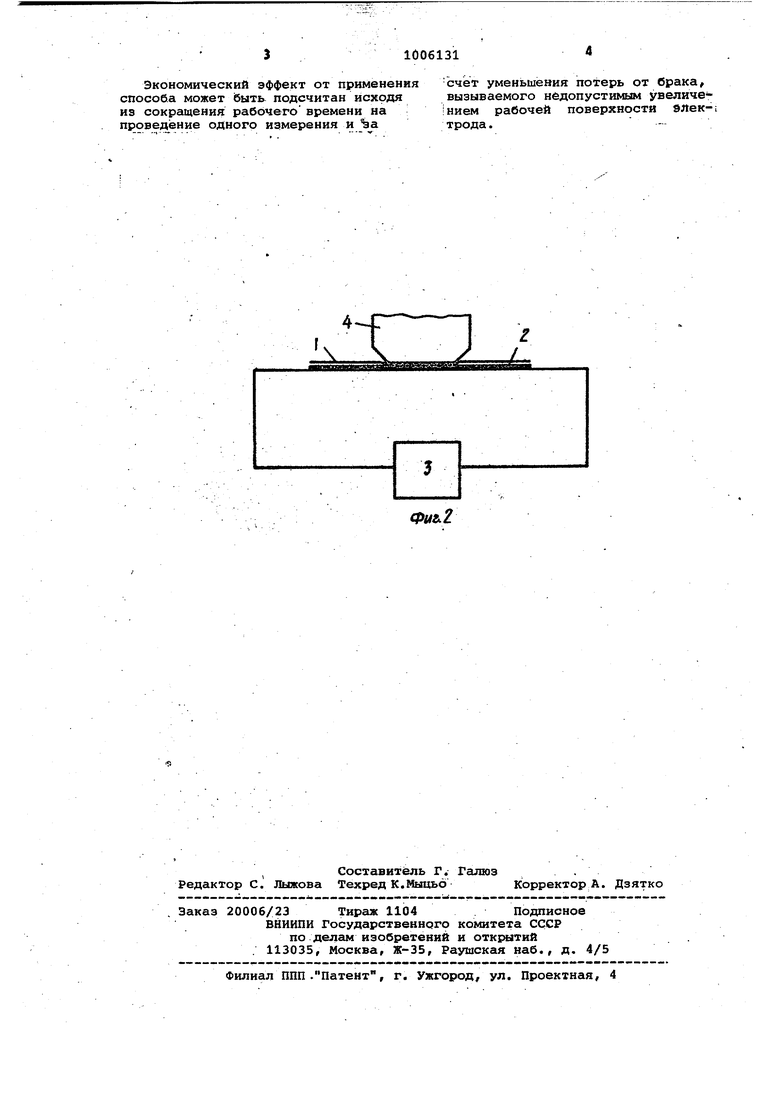

со Изобретение относится к сварке и может быть использовано для технологического контроля износа электродов контактных точечных сварочных машин, а также подобных им деталей. Известен..; контроль износа электрода контактной точечной сваррчной машины по отпечатку рабочей поверхности электрода на мягком материале (: свинца, картона с последующим измерением геометрических размеров отпечатка. Так как в процессе работы происходит постепенное увеличение рабочей поверхности электрода то по величине отпечатка можно судит о степени износа электроду ClJ. Недостатком способа яйлдется невозможность его применения для автоматического контроля. Наиболее близким к изобретению является способ контроля степени износа электрода по его отпечатку, произведенному на контрольной поверх ности (бумаге) через промежуточную поверхность (копировальную бумагу) Недостатком способа является относительно большоевремя, необходимое для измерения нечеткого отпечатка линейным мерительным инструментом а следовательно, и увеличение верояг ности брака за счет недопустимого уве личения рабочей поверхности электрО да, т.е. способ не позволяет автома тизировать процесс измерения и обеспечить точность измерений. Цр.лью изобретения-является обеспечение автоматизации процесса контроля етепени износа электрода и повышение его точности. Поставленная цель достигается тем, что согласно способу контроля степени износа контактной поверхности электрода для контактной точечной сварки, при котором изготавливают контрольный образец издвух пластин и выполняют его обжатие электродом, пластины выполняют из материалов с различным удельным электросопротивлением, в процессе обжатия через пластину с наибольшим удельным сопротивлением пропускают электрический ток и о степени износ судят по изменению величины сопротивления этой пластины. На фиг. 1 изображено взаимное расположение элементов до начала контроля износа электрода на фиг.2 положение элементов, которыми осуществляют способ во время измерения Контрольный образец состоит из двух пластин с разным удельным элек трическим сопротивлением. Пластиной 1является гибкая поверхность с „низ КИМ электросопротивлением. Пластина 2выполнены в виде тонкой металличе ской поверхности. Между пластинами имеется воздушный зазор. К пластине 2 подключена измерительная схема 3, контролирующая величину сопротивления этой пластины. Необходимость пластины 1 вызвана тем, что в процессе сварки рабочая поверхность электрода загрязняется и не может обеспечить необходимого .контакта с пластиной 2. Электрод 4 расположен над пластиной 1. Способ осуществляется следующим образом. После прижатия электрода 4 (фиг. 2) ликвидируется воздушный промежуток в зоне рабочей поверхности электрода и происходит шунтирование части пластины 2 пластиной 1. Это вызывает уменьшение сопротивления пластины 2. Так как величина площади контактирования пропорциональна площади рабочей поверхности электрода, то по изменению сопротивления контрольной поверхности суДят о степени износа электрода. Например, при использовании контрольной поверхности с сопротивлением 870 Ом были получены следующие показания: Диаметр электрода, мм:о7,0; 7,5; 8,0; 8,5; 9,#; 9/эб;10, Сопротивление контрольной поверхности. Ом: 750, 720, 690, 655, 620, 580, 540. При уменьшении сопротивления контрольной поверхности ниже заданного порога делают вывод либо о смене электрода, либо об изменении режима сварки. В качестве пластины 1 с низким электросопротивлением могут быть взяты различные тонкие металлические поверхности (сталь, титан, бронза, никель . Лучшие результаты были получены при применении бронзовой фольги толщиной 0,04 мм. В качестве поверхности с высоким электрическим сопротивлением использована бумага со специальным графитовым покрытием. Экспериментально было установлено, что для получения удовлетворительных результатов,разница в удельных сопротивлениях этих двух пластин должна, быть не менее 3-х порядков. , В качестве прибора, измеряющего изменение сопротивления пластин, использовался цифровой трехразрядный омметр. Способ позволяет производить допусковый контроль степени износа электрода. Применение данного способа дает возможность создавать датчики многоразового использования, позволяющие полносты автоматизировать процесс .контроля за степенью износа электрода, повысить достоверность и точность измерения.

Экономический эффект от применения способа может быть подсчитан исходя из сокращения рабочего времени на проведение одного измерения и %а

счет уменьшения потерь от брака, вызываемого недопустимым увеличе нием рабочей поверхности 9Яек-1 трода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля степени износа рабочей поверхности электрода | 1985 |

|

SU1349927A1 |

| Устройство для контроля степени износа электрода | 1984 |

|

SU1301609A1 |

| Способ контроля деформаций рабочей поверхности электродов при контактной точечной сварке | 1987 |

|

SU1459862A1 |

| Способ контроля износа контактных поверхностей электродов для контактной точечной сварки | 1985 |

|

SU1430212A1 |

| Способ неразрушающего контроля сварных соединений | 1990 |

|

SU1810807A1 |

| Способ контроля соосности и износа контактных поверхностей электродов | 1987 |

|

SU1512737A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| Способ контроля износа электрода контактной точечной сварки и устройство для его осуществления | 1989 |

|

SU1742006A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНТАКТНЫХ ХАРАКТЕРИСТИК ГРАНУЛ ДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2181896C1 |

| Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке | 1990 |

|

SU1773638A1 |

СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА КОНТАКТНОЙ ПОВЕРХНОСТИ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ, при котором изготавливают контрольный образец из двух пластин и выполняют его обжатие электродом, о т л и ч а ю щ и и с я тем, что, с целью обес-f, печения автоматизации процесса контроля и повышения: его точности, плас- тины выполняют из материалов с раз-, личным удельным электросопротивлени-. ем, в процессе обжатия через пластину с наибольшим удельным сопротивлением пропускают электрический ток и о степени износа судят по изменению величины сопротивления этой пласти- с ны.9

А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Б.Д., Чулошников П.Л | |||

| и др | |||

| Контроль точечной и роликовой электросварки | |||

| М., Машиностроение, 1973, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Слиозберг С.К., Чулошни ков П.Л | |||

| Электроды для контактной сэаркиг Л., Машиностроение, 1973, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-23—Подача