СП

;о

СХ) Од

to

Изобретение относится к сварке, в частности к контролю параметров контактной точечной сварки, и может найти применение при изготовлении сварных крнструкций из металлов, с высокими значениями удельного электрического сопротивления.

Целью изобретения является повышение точности контроля.

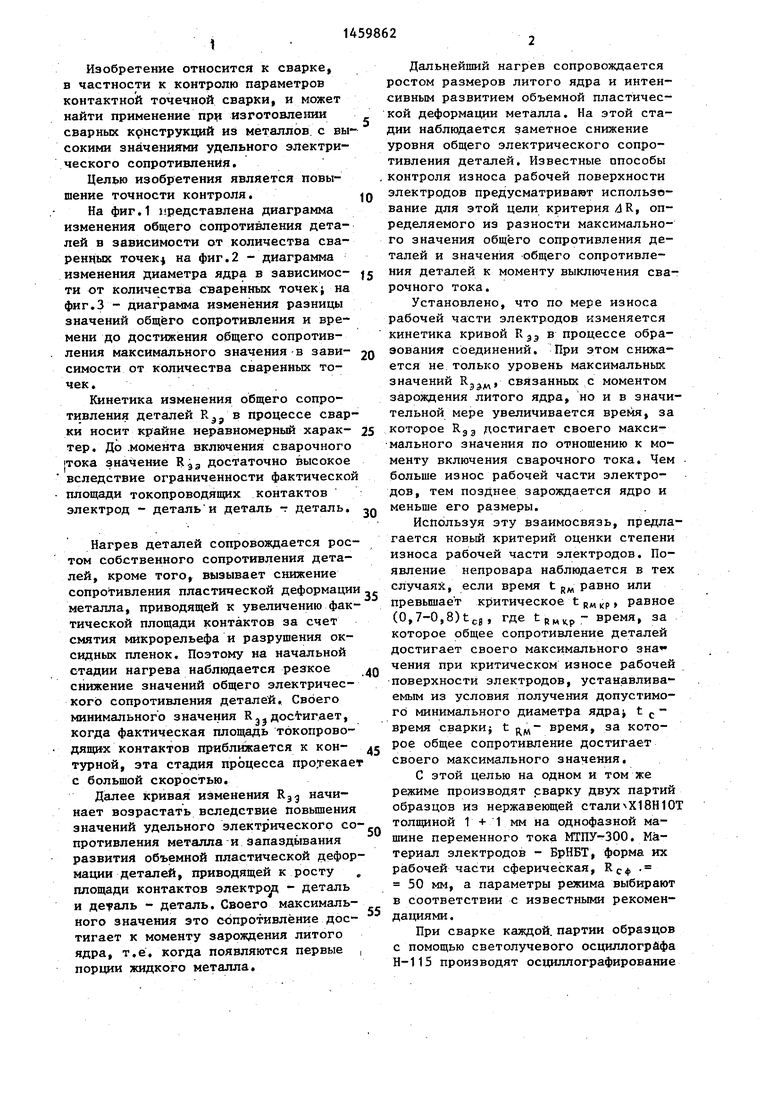

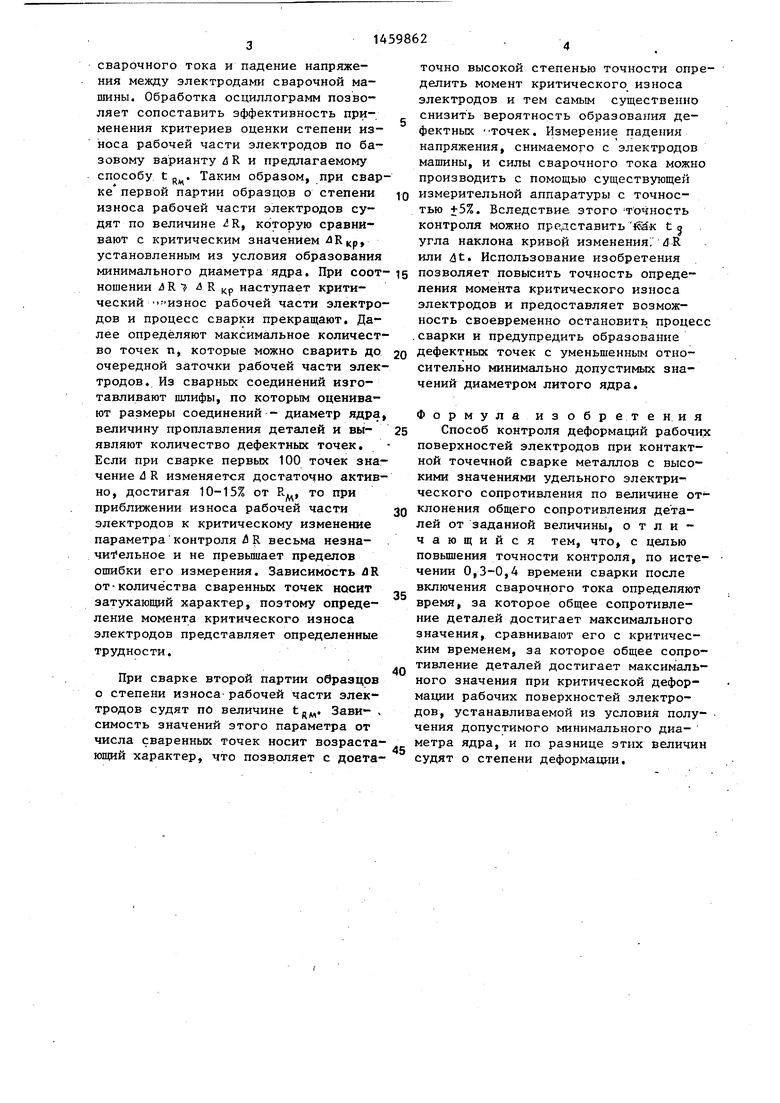

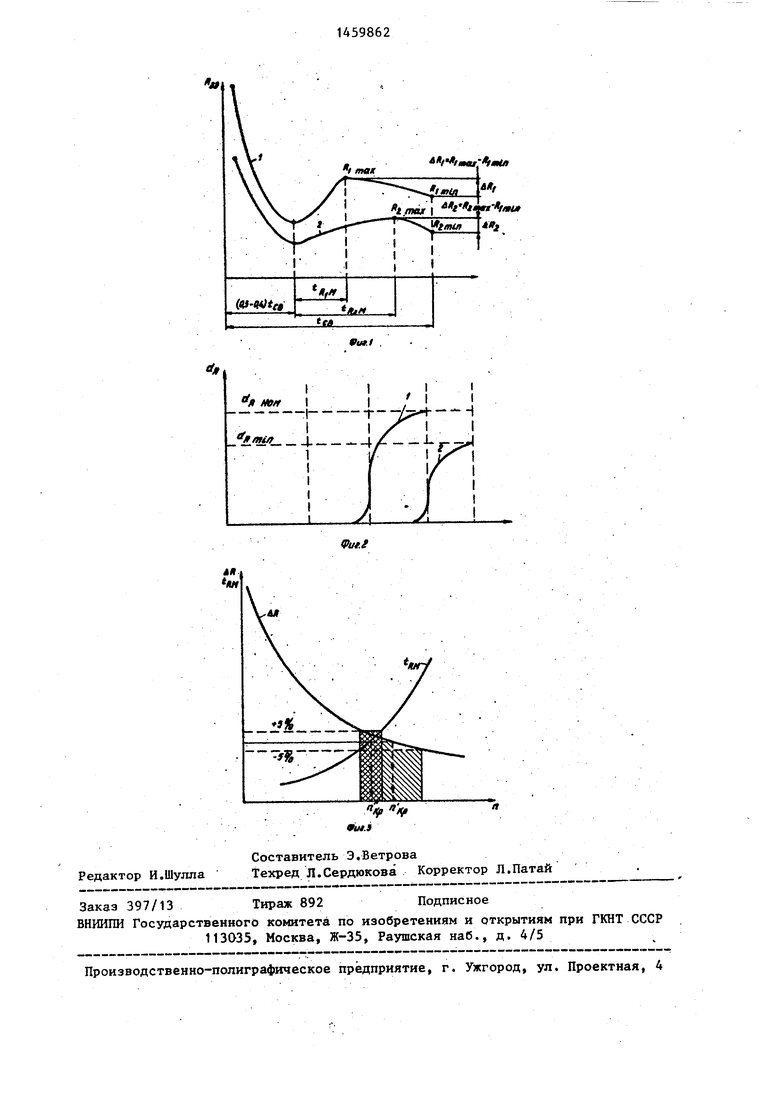

На фиг.1 представлена диаграмма изменения общего сопротивления деталей в зависимости от количества сваренных точек на фиг.2 - диаграмма изменения диаметра ядра в зависимое- ти от количества сваренных точек; на фиг.З - диаграмма изменения разницы значений общего сопротивления и времени до достижения общего сопротивления максимального значения в зави- симости от количества сваренных точек.

Кинетика изменения общего сопротивления деталей процессе сварки носит крайне неравномерный харак- тер. До .момента включения сварочного тока значение достаточно высокое вследствие ограниченности фактической площади токопроводящих контактов электрод - деталь и деталь -г деталь,

Нагрев деталей сопровождается рос том собственного сопротивления деталей, кроме того, вызывает снижение сопротивления пластической деформаци металла, приводящей к увеличению фактической площади контактов за счет смятия микрорельефа и разрушения оксидных пленок. Поэтому на начальной стадии нагрева наблквдается резкое снижение значений общего электрического сопротивления деталей. Своего минимального значения Rj достигает, когда фактическая площадь токопроводящих контактов приблюкается к кон- турной, эта стадия процесса про.текае с большой скоростью.

Далее кривая изменения Rjg начинает возрастать вследствие повьщ1ения значений удельного электрического ° противления металла и запаздывания развития объемной пластической деформации деталей, приводящей к росту площади контактов электрО|Ц - деталь и деталь - деталь. Своего максималь- ного значения это сопротивление достигает к моменту зарождения литого ядра, т.е. когда появляются первые порции жидкого металла.

Дальнейший нагрев сопровождается ростом размеров литого ядра и интенсивным развитием объемной пластической деформации металла. На этой стадии наблюдается заметное снижение уровня общего электрического сопротивления деталей. Известные способы контроля износа рабочей поверхности электродов предусматривавт использование для этой цели критерия 4R, определяемого из разности максимального значения общего сопротивления деталей и значения общего сопротивления деталей к моменту выключения сварочного тока.

Установлено, что по мере износа рабочей части электродов изменяется кинетика кривой Rg в процессе образования соединений. При этом снижается не только уровень максимальных значений R, связанных с моментом зарождения литого ядра, но и в значительной мере увеличивается время, за которое Rgg достигает своего максимального значения по отношению к моменту включения сварочного тока. Чем больше износ рабочей части электродов, тем позднее зарождается ядро и меньше его размеры..

Используя эту взаимосвязь, предлагается новый критерий оценки степени износа рабочей части электродов. Появление непровара наблюдается в тех случаях, если время t ,,„ равно или превышает критическое t р равное (0,7-0,8)tc8 , где время, за которое общее сопротивление деталей достигает своего максимального зна чения при критическом износе рабочей поверхности электродов, устанавливаемым из условия получения допустимого минимального диаметра ядра t j, - время сварки; t время, за которое общее сопротивление достигает своего максимального .

С этой целью на одном и том же режиме производят сварку двух партий образцов из нержавеющей стали X18HЮ толщиной 1 + 1 мм на однофазной машине переменного тока МТПУ-300. Материал электродов - БрНБТ, форма их рабочей части сферическая, Rcф 50 мм, а параметры режима выбирают в соответствии с известными рекомендациями.

При сварке каждой, партии образцов с помощью светолучевого осциллографа Н-115 производят осциллографирование

сварочного тока и падение напряжения между электродами сварочной машины. Обработка осциллограмм позволяет сопоставить эффективность применения критериев оценки степени износа рабочей части электродов по базовому варианту 4 R и предлагаемому способу t р. Таким образом, при сварке первой партии образцо.в о степени износа рабочей части электродов судят по величине R, которую сравнивают с критическим значением-и , установленным из условия образования минимального диаметра ядра. При соотношении /4 R R кр наступает критический износ рабочей части электродов и процесс сварки прекращают. Далее определяют максимальное количество точек п, которые можно сварить до очередной заточки рабочей части электродов. Из сварных соединений изготавливают шлифы, по которым оценивают размеры соединений - диаметр ядра величину проплавления деталей и выявляют количество дефектных точек. Если при сварке первых 100 точек значение d R изменяется достаточно активно, достигая 10-15% от R,, то при приближении износа рабочей части электродов к критическому изменение параметра контроля иR весьма незна- чит ельное и не превьшает пределов ошибки его измерения. Зависимость AR от-количества сваренных точек носит затухающий характер, поэтому определение момента критического износа электродов представляет определенные трудности.

При сварке второй партии образцов о степени износа рабочей части электродов судят по величине t,. Зави- , симость значений этого параметра от числа сваренных точек носит возрастающий характер, что позволяет с доета5

0

точно высокой степенью точности определить момент критического износа электродов и тем самым существенно снизить вероятность образования дефектных Точек. р змерение падения напряжения, снимаемого с электродов машины, и силы сварочного тока можно производить с помощью существующей измерительной аппаратуры с точностью +5%. Вследствие этого -точность контроля можно прр-,аставить с к to угла наклона кривой изменения; d R или 4t. Использование изобретения позволяет повысить точность определения момента критического износа электродов и предоставляет возможность своевременно остановить процесс .сварки и предупредить образование дефектных точек с уменьшенным относительно минимально допустимых значений диаметром литого ядра.

Формулаизобретения Способ контроля деформаций рабочих поверхностей электродов при контактной точечной сварке металлов с высокими значениями удельного электри- ческого сопротивления по величине отклонения общего сопротивления деталей от заданной величины, отличающийся тем, что, с целью повьш1ения точности контроля, по истечении 0,3-0,4 времени сварки после включения сварочного тока определяют время, за которое общее сопротивление деталей достигает максимального значения, сравнивают его с критическим временем, за которое общее сопротивление деталей достигает максимального значения при критической деформации рабочих поверхностей электродов, устанавливаемой из условия полу- чения допустимого минимального диаметра ядра, и по разнице этих величин

судят о степени деформации.

VWl Уюия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке | 1990 |

|

SU1773638A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086375C1 |

| Способ контроля качества торцовой поверхности микросварочного расщепленного электрода | 1981 |

|

SU996136A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2269400C2 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Способ контроля состояния рабочей поверхности электродов при контактной точечной и шовной сварке | 1988 |

|

SU1574401A1 |

| Способ контроля качества точечного соединения | 1981 |

|

SU1073039A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1987-04-08—Подача