Изобретение относится к точечной контактной сварке и может найти применение для контроля износа рабочих поверхностей электродов при изготовлении сварных конструкций ответстенного назначения.

Недостатками известных способов контроля износа рабочих поверхностей электродов являются их высокая погрешность и узкая область применения,

Известен способ контроля износа рабочих поверхностей электродов при контактной точечной сварки, при котором в процессе сварки с момента включения сварочного тока измеряют время, необходимое для достижения определенного значения одним из параметров контроля износа электродов, сравнивают его с критическим значением времени и по результатам сравнения судят о состоянии поверхности электродов.

Недостатками указанного способа являются низкая точность контроля,обусловленная высоким уровнем помех, возникающих в измерительных проводах, при работе сварочной машины, сложностью обработки получаемого электрического сигнала, т.е. определения иэд max, и сравнением времени его достижения с критическим временем, а также узкая область применения, ограниченная сваркой изделий из легких сплавов.

Целью изобретения является повышение точности контроля износа рабочих поверхностей электродов.

Способ контроля износа рабочих поверхностей электродов контактной сварки предусматривает измерение времени с момента включения сварочного тока до момента образования расплавленного металла ядра сварной точки, сравнение его с критическим значением времени и по ре3

СА О W 00

зультатам сравнения оценивают степень износа электрода, при этом в зависимости от характера износа величину критического значения времени устанавливают из условия получения непровара или из условия получения выплеска.

Измерение времени с момента включения сварочного тока до момента образования литого ядра тня позволяет оценить характер износа рабочих поверхностей как за счет деформации их рабочих частей, так и за счет налипания (массопереноса).

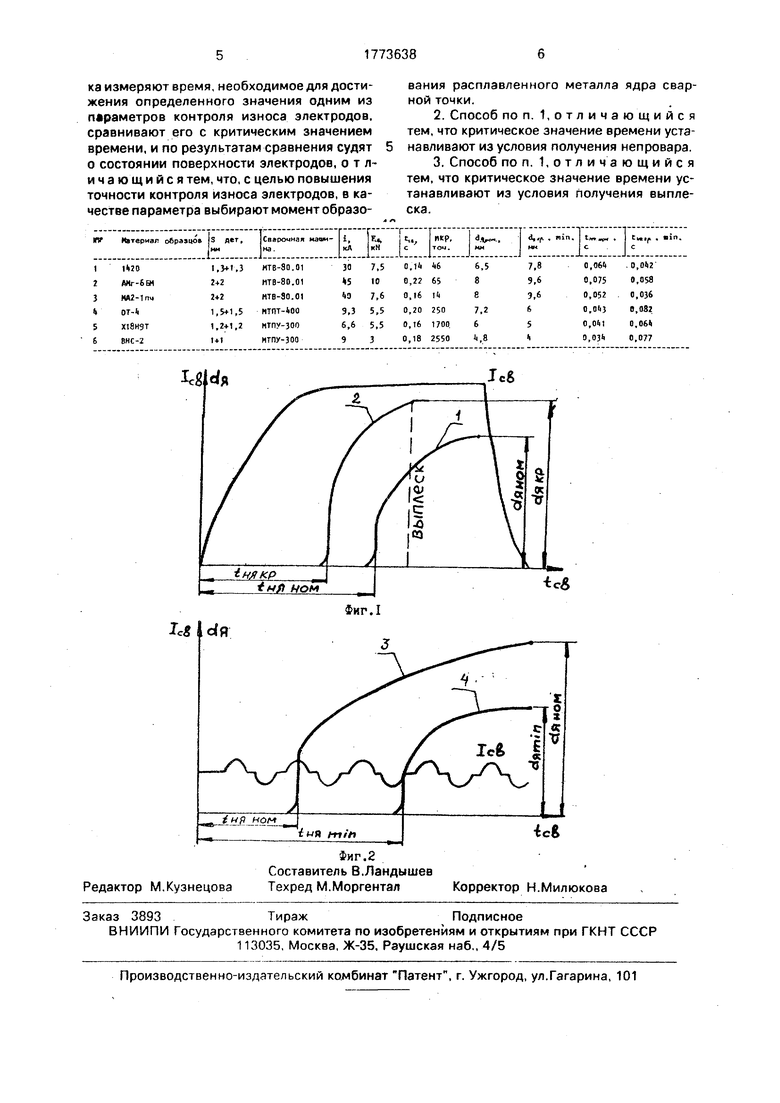

При сварке легких сплавов или металлов с легкоплавкими покрытиями интенсивный массоперенос в контакте электрода с деталью приводит к налипанию металла деталей или покрытий на поверхность электродов, что приводит к дополнительному нагреву контакта, ухудшению теплоотвода и увеличению тепловыделения зоны сварки, вплоть до появления конечного внутреннего или наружного выплеска. При этом появление первых порций жидкого металла ядра при сварке протяженных швов происходит на более раннем этапе, чем при сварке новыми (свежезачищенными) электродами.

На фиг. 1 представлена кинетика измерения размеров ядра в процессе выполнения соединения в зависимости от степени износа электродов при сварке легким сплавов. Кривая 1 соответствует сварке с новыми электродами, а кривая 2 - сварке с электродами, износ которых приводит к образованию конечного внутреннего зыпле- ска. Времени Тня.ном. и 1ня р показывают времена с момента включения импульса тока до момента появления в зоне соединения первых порций жидкого металла при сварке соответственно новым и изношенным электродом.

При сварке металлов и сплавов с низкой теплоэлектропроводностью (стали, титан и его сплавы, жаропрочные, коррозионно- стойкие сплавы) износ электродов характеризуется деформаций (расплющиванием) его рабочей части, увеличением площади контактов электрод-деталь, снижением плотности тока и повышением теплоотвода в электроды. Совокупность этих факторов способствует уменьшению теплосодержания зоны сварки и образованию дефекта непровар. Одновременно наблюдается увеличение tHq.

На фиг. 2 представлена кинетика изменения диаметра литого ядра в зависимости от степени износа электродов при сварке металлов и сплавов с низкой теплоэлектропроводностью. Кривая 3 соответствует сварке новыми электродами, а кривая 4 сварке с электродами, износ которых приводит к снижению диаметра литого ядра на 20-25% от номинального (отечном), т.е: к непровару. Времена Тня.ном и гня min - соот- ветственно времена зарождения ядра при сварке новым и изношенным электродом.

Пример. Контроль осуществляется следующим образом.

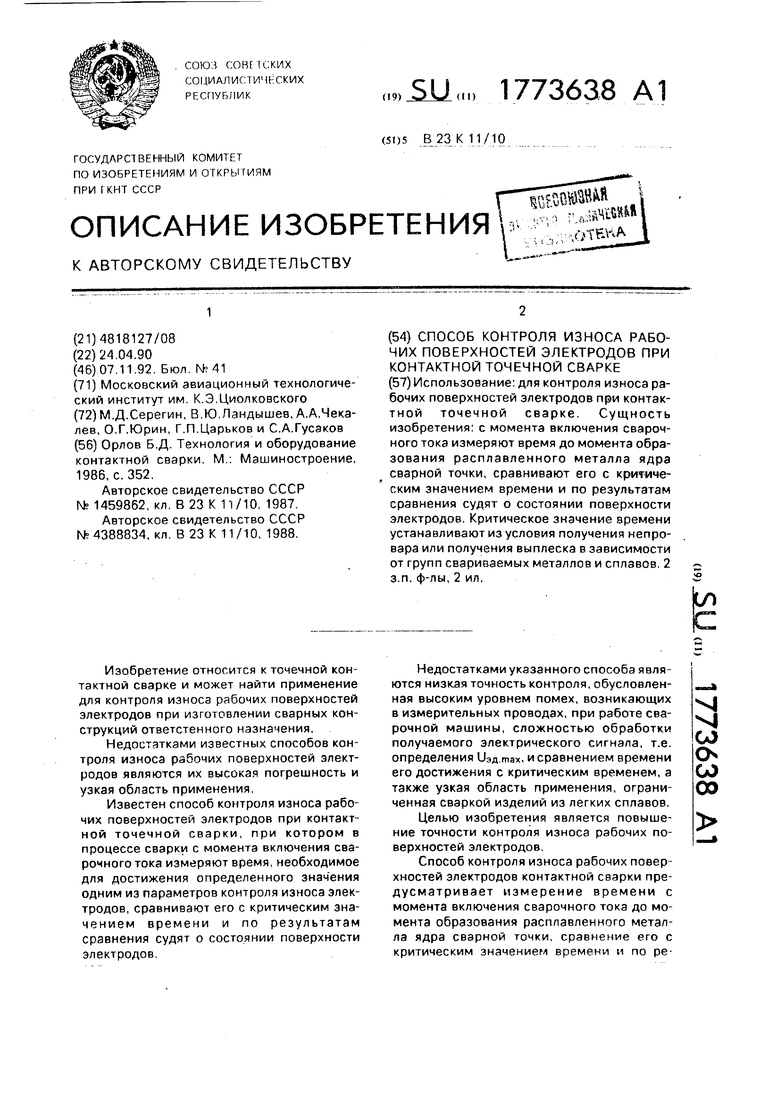

Проводили сварку макетных образцов из легких сплавов, а также сталей и титановых сплавов на режимах, установленных производственными инструкциями, В процессе сварки определяли время момента зарождения жидкого металла литого ядра (Гня) и сравнивали с критическими значениями, причем для Первой группы сплавов Т.НЯ.КР устанавливали из условия возникновения внутреннего выплеска, а для второй группы

tHs.min - из условия снижения диаметра литого ядра на 20% от номинального (.ном), т.е. появления частичного непровара. Величину dH.HOM определяли для сварки первых точек новыми электродами по макрошлифам соединений и сравнивали его с е1я.ном, установленными ГОСТ-15878-79. Критическое количество точек (пкр) определяли по- еле сварки протяженных швов исходя из условия появления непроеара или выплеска. Величину т,Ня определяли путем осцил- лографирования параметров процесса сварки: ICE тока сварки и & - перемещения подвижного электрода сварочной машины, вызванного появлением и разбитием жидкого металла ядра, с помощью светолучево- го осциллографа Н-115. Для измерения Св применяли датчик Хола. Для регистрации & - одноолорный индукционный датчик ускорения, установленный на верхней консоли сварочной машины.

Материалы образцов, режимы сварки, типы применяемых сварочных машин и результаты измерений представлены в таблице.

Использование изобретения обеспечивает высокую точность определения Тня, простоту его реализации и широкую область применения, обусловленную универсальностью выбранного параметра контроля для

различных групп свариваемых металлов и сплавов, а также типов сварочного оборудования. Оценка вероятности образования дефектов на ранней стадии роста литого ядра позволяет избежать получения дефектных

соединений, т.е. повысить качество сварки. Формула изобретения 1. Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке, при котором в процессе сварки с момента включения сварочного тока измеряют время, необходимое для достижения определенного значения одним из параметров контроля износа электродов, сравнивают его с критическим значением времени, и по результатам сравнения судят о состоянии поверхности электродов, отличающийся тем, что, с целью повышения точности контроля износа электродов, в качестве параметра выбирают момент образования расплавленного металла ядра сварной точки.

2.Способ по п. 1,отличающийся тем, что критическое значение времени устанавливают из условия получения непровара.

3.Способ по п. 1,отличающийся тем, что критическое значение времени устанавливают из условия получения выплеска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| Способ контроля деформаций рабочей поверхности электродов при контактной точечной сварке | 1987 |

|

SU1459862A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Способ контроля качества контактной точечной и шовной сварки | 1977 |

|

SU742072A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Способ контроля износа электрода контактной точечной сварки и устройство для его осуществления | 1989 |

|

SU1742006A1 |

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2050237C1 |

Использование: для контроля износа рабочих поверхностей электродов при контактной точечной сварке. Сущность изобретения: с момента включения сварочного тока измеряют время до момента образования расплавленного металла ядра сварной точки, сравнивают его с критическим значением времени и по результатам сравнения судят о состоянии поверхности электродов. Критическое значение времени устанавливают из условия получения непровара или получения выплеска в зависимости от групп свариваемых металлов и сплавов. 2 з.п. ф-лы, 2 ил.

cS

| Орлов Б.Д | |||

| Технология и оборудование контактной сварки | |||

| М | |||

| Машиностроение, 1986, с | |||

| Судно | 1918 |

|

SU352A1 |

| Способ контроля деформаций рабочей поверхности электродов при контактной точечной сварке | 1987 |

|

SU1459862A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 4388834,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1990-04-24—Подача