СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Установка для контроля давления и тока на контактных точечных электросварочных машинах | 1981 |

|

SU1070027A1 |

| СПОСОБ ЕМКОСТНОГО КОНТРОЛЯ ТОКОПРОВОДЯЩЕГО СЛОЯ НА ДИЭЛЕКТРИКЕ | 1989 |

|

SU1840845A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ РАДИАЛЬНО-ОСЕВЫХ ЗАЗОРОВ В ТУРБОМАШИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2280238C1 |

| Устройство для контроля относительного перемещения растительного материала | 1991 |

|

SU1804279A3 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОФИЛЯ БОКОВОЙ ПОВЕРХНОСТИ ПОРШНЯ, ПОЛОЖЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И МИНИМАЛЬНОГО ЗАЗОРА МЕЖДУ ПОРШНЕМ И ЦИЛИНДРОМ ДВИГАТЕЛЯ В ХОЛОДНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037802C1 |

| Устройство для контроля физико-механических параметров ферромагнитных материалов | 1987 |

|

SU1453310A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АНАЛИЗА КОЛЕБАНИЙ, А ТАКЖЕ БАЗА ДАННЫХ ОБРАЗОВ ДЛЯ НИХ И ПРИМЕНЕНИЕ БАЗЫ ДАННЫХ ОБРАЗОВ | 2009 |

|

RU2545501C2 |

Использование: для контроля износа рабочей поверхности электрода. Сущность изобретения: то ко про водящую пластину устанавливают с зазором относительно электрода и перпендикулярно его оси. Пропускают электрический ток повышенной частоты и измеряют амплитудное значение напряжения. Поверхность пластины, обращенная к электроду, выполнена эквидистантной исходной рабочей поверхности электрода. 2 с. и 1 з.п.ф-лы, 2 ил., 1 табл.

Изобретение относится к точечной контактной сварке и может найти применение для контроля износа рабочих поверхностей электродов при изготовлении сварных конструкций ответственного назначения.

Целью изобретения является повышение точности и расширение технологических возможностей способа контроля.

Способ контроля износа электрода предусматривает установку токопроводящей пластины с зазором относительно электрода, перпендикулярно его оси, пропускание электрического тока повышенной частоты, измерение амплитудного значения напряжения, сравнение его с эталонным значением и по результатам сравнения оценивание степени износа электрода.

Установка токопроводящей пластины с фиксированным зазором относительно

электрода приводит к тому, что в процессе деформационного износа рабочей части расстояние между пластиной и электродом увеличивается, при загрязнении рабочей части продуктами массопереноса это расстояние уменьшается. Причем в первом случае расстояние I колеблется от 0,5 до 1,2 мм, а во втором обычно не превышает 0,2-0,4 мм. По аналогии с емкостными датчиками, а также с целью повышения чувствительности измерения в качестве измеряемого параметра используется амплитудное значение напряжения на выходе датчика (электрод - пластина) Da

-w-xrfe

где Ur- амплитуда напряжения ВЧ-сигнала на входе конденсатора;

4 Ю О

о

о

RBX - входное сопротивление измерительного устройства;

Хс - реактивное сопротивление емкостного датчика, которое рассчитывается по формуле

V -1

Хс 2лг-Т -С

где С - емкость конденсатора (зависит от расстояния I);

f - частота тока, протекающего через датчик.

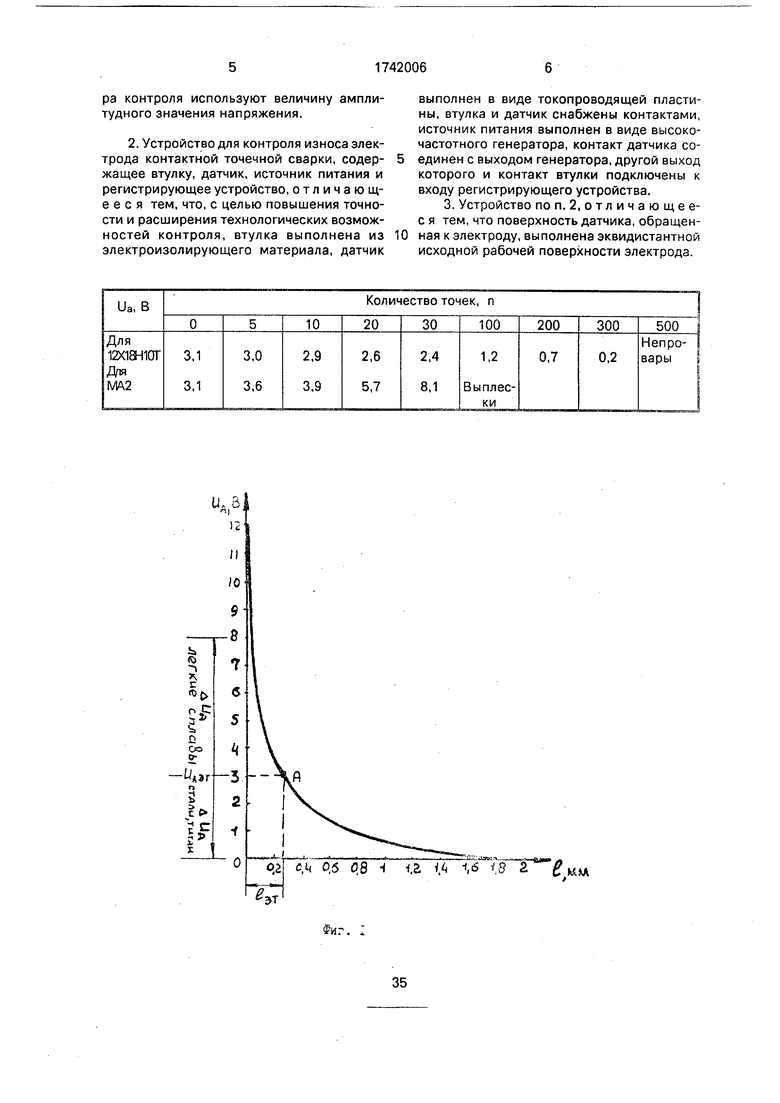

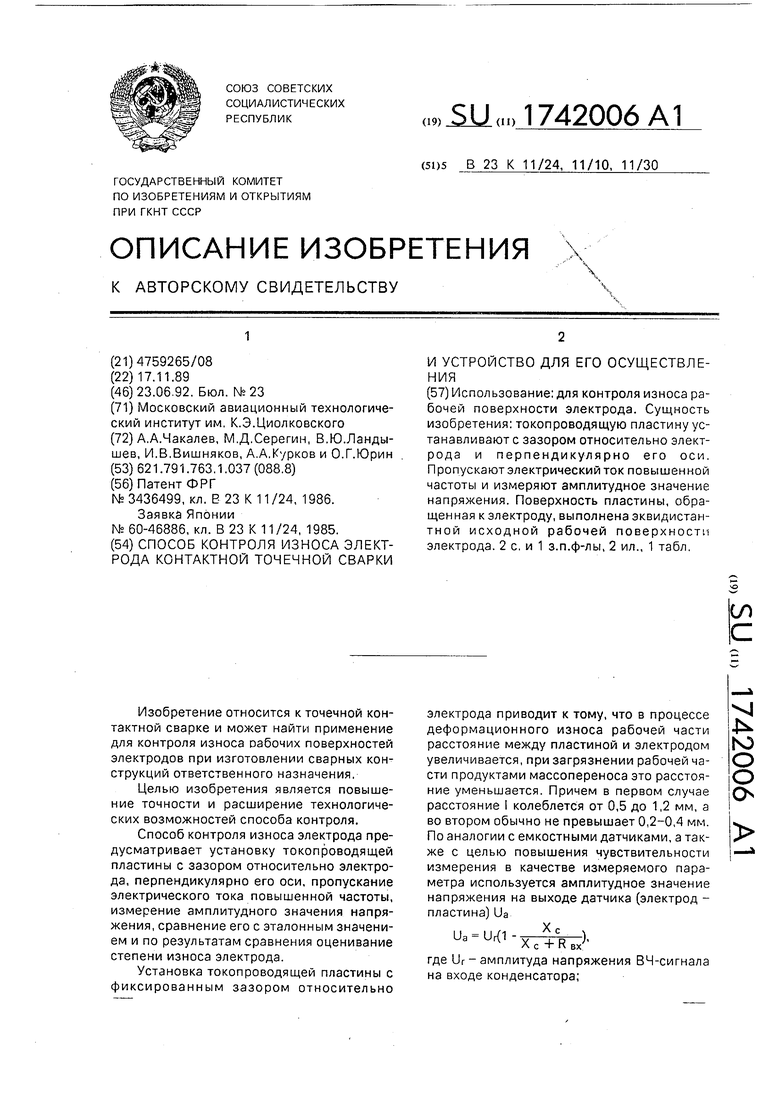

На фиг. 1 представлена зависимость амплитудного значения напряжения величины зазора между рабочей поверхностью электрода и токопроводящей пластиной; на фиг.

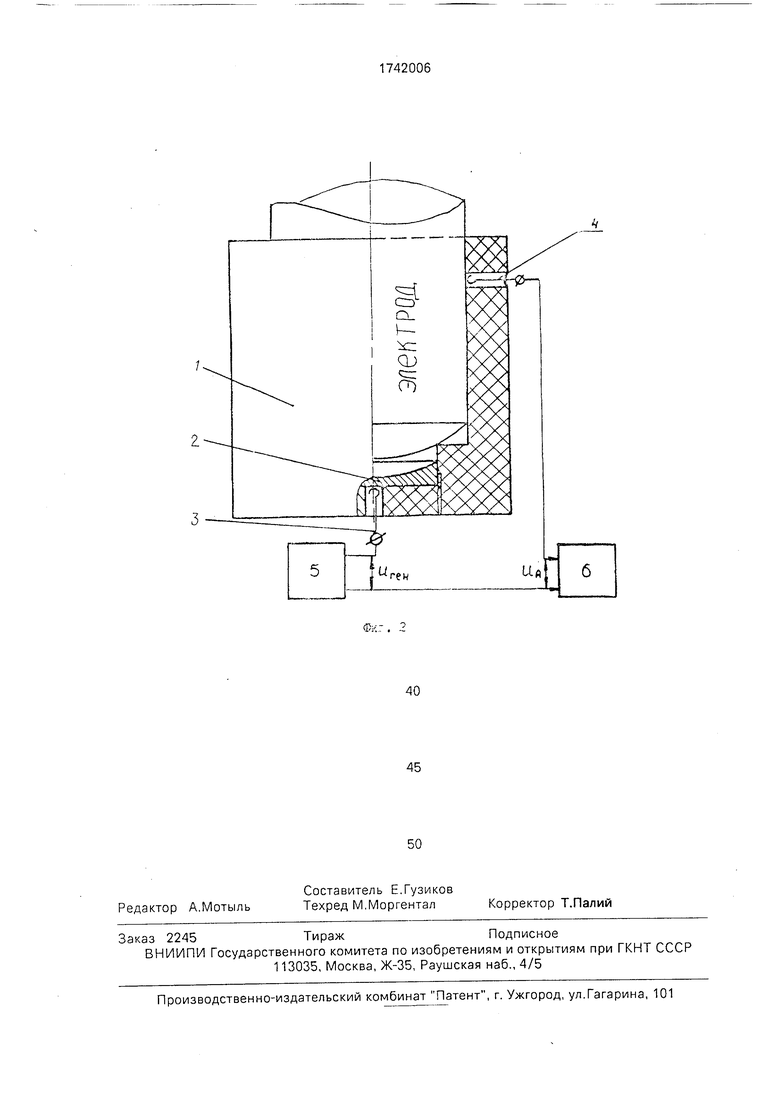

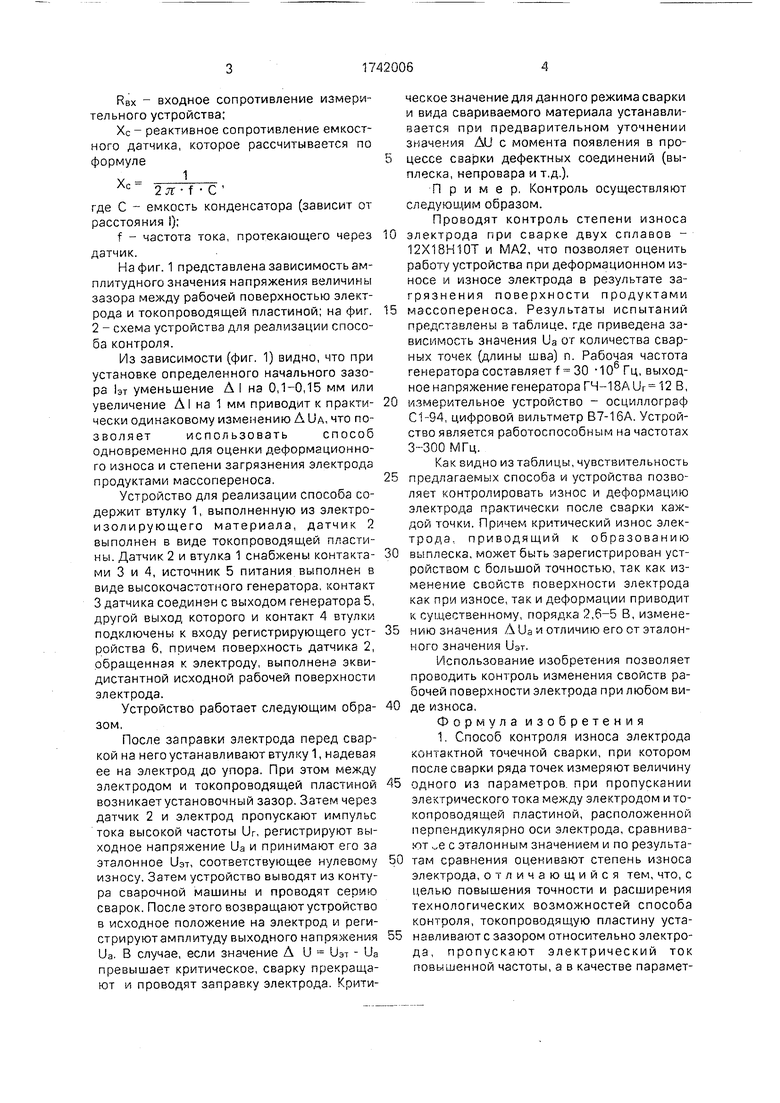

2- схема устройства для реализации способа контроля.

Из зависимости (фиг. 1) видно, что при установке определенного начального зазора Ьт уменьшение А I на 0,1-0,15 мм или увеличение АI на 1 мм приводит к практически одинаковому изменению А 1)д, что позволяетиспользоватьспосободновременно для оценки деформационного износа и степени загрязнения электрода продуктами массопереноса.

Устройство для реализации способа содержит втулку 1, выполненную из электроизолирующего материала, датчик 2 выполнен в виде токопроводящей пластины. Датчик 2 и втулка 1 снабжены контактами 3 и 4, источник 5 питания выполнен в виде высокочастотного генератора, контакт

3датчика соединен с выходом генератора 5, другой выход которого и контакт 4 втулки подключены к входу регистрирующего устройства 6, причем поверхность датчика 2, обращенная к электроду, выполнена эквидистантной исходной рабочей поверхности электрода.

Устройство работает следующим образом,

После заправки электрода перед сваркой на него устанавливают втулку 1, надевая ее на электрод до упора. При этом между электродом и токопроводящей пластиной возникает установочный зазор. Затем через датчик 2 и электрод пропускают импульс тока высокой частоты Ur, регистрируют выходное напряжение Ua и принимают его за эталонное , соответствующее нулевому износу. Затем устройство выводят из контура сварочной машины и проводят серию сварок. После этого возвращают устройство в исходное положение на электрод и реги- стрируютамплитуду выходного напряжения Ua. В случае, если значение A U УЭт - Ua превышает критическое, сварку прекращают и проводят заправку электрода. Критическое значение для данного режима сварки и вида свариваемого материала устанавливается при предварительном уточнении значения Аи с момента появления в процессе саарки дефектных соединений (выплеска, непровара и т.д.).

Пример. Контроль осуществляют следующим образом.

Проводят контроль степени износа

электрода при сварке двух сплавов - 12Х18Н10Т и МА2, что позволяет оценить работу устройства при деформационном износе и износе электрода в результате загрязнения поверхности продуктами

массопереноса. Результаты испытаний представлены з таблице, где приведена зависимость значения Ua от количества сварных точек (длины шва) п. Рабочая частота генератора составляет f 30 -10 Гц, выходное напряжение генератора ГЧ-18Аиг 12 В,

измерительное устройство - осциллограф С1-94, цифровой вильтметр В7-16А. Устройство является работоспособным на частотах 3-300 МГц.

Как видно из таблицы, чувствительность

предлагаемых способа и устройства позволяет контролировать износ и деформацию электрода практически после сварки каждой точки. Причем критический износ электрода, приводящий к образованию

выплеска, может быть зарегистрирован устройством с большой точностью, так как изменение свойств поверхности электрода как при износе, так и деформации приводит к существенному, порядка 2,6-5 В, изменению значения A Ua и отличию его от эталонного значения иэт.

Использование изобретения позволяет проводить контроль изменения свойств рабочей поверхности электрода при любом виде износа.

Формула изобретения 1. Способ контроля износа электрода контактной точечной сварки, при котором после сварки ряда точек измеряют величину

одного из параметров при пропускании электрического тока между электродом и токопроводящей пластиной, расположенной перпендикулярно оси электрода, сравнивают .е с эталонным значением и по результа0 там сравнения оценивают степень износа электрода, отличающийся тем, что, с целью повышения точности и расширения технологических возможностей способа контроля, токопроводящую пластину устанавливают с зазором относительно электрода, пропускают электрический ток повышенной частоты, а в качестве параметpa контроля используют величину амплитудного значения напряжения.

VJ

12-Ц,,г-3 --АА

&м 0.5 0.8 н ta 1,6 1.8 з. Ј

Фиг. I

выполнен в виде токопроводящей пластины, втулка и датчик снабжены контактами, источник питания выполнен в виде высокочастотного генератора, контакт датчика соединен с выходом генератора, другой выход которого и контакт втулки подключены к входу регистрирующего устройства.

ш

| Патент ФРГ № 3436499, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-17—Подача