(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонополимерных изделий | 1976 |

|

SU659548A1 |

| Композиция для пропитки бетона | 1980 |

|

SU878755A1 |

| Способ изготовления легких бетонополимерных изделий | 1978 |

|

SU777020A1 |

| Способ изготовления бетонных изделий | 1977 |

|

SU619472A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ БЕТОНА | 1992 |

|

RU2007375C1 |

| Способ изготовления бетонополимерныхиздЕлий | 1979 |

|

SU850631A2 |

| Способ изготовления бетонополимерных изделий | 1978 |

|

SU726067A1 |

| СПОСОБ УПАКОВКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КОНТЕЙНЕРА | 1992 |

|

RU2062520C1 |

| Композиция для пропитки строительных материалов | 1980 |

|

SU908778A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2263125C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНОПОЛИМЕРНЫХ ИЗДЕЛИЙ, включающий формование изделия, твердение, сушку и пропитку эфиром акриловой кислоты с последующей полимеризацией при 50-95 С в вязкой среде, отличающийс я тем, что, с целью повышения прочности и кислотостойкости изделий и снижения потерь мономера, полимеризацию проводят а водном растворе жидкого стекла.

О5 4ii

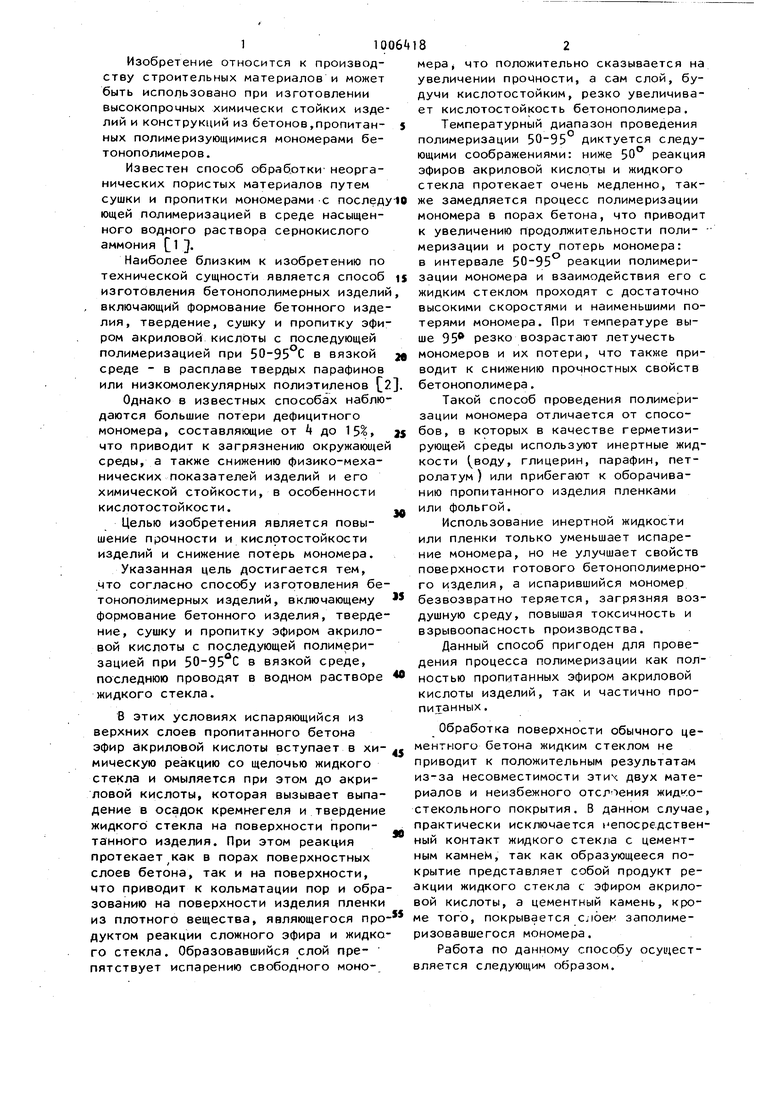

00 1 lo Изобретение относится к производству строительных материалов и может быть использовано при изготовлении высокопрочных химически стойких изде лий и конструкций из бетонов,пропитанных полимеризующимися мономерами бетонополимероа. Известен способ обработки неорганических пористых материалов путем сушки и пропитки мономерами С послед ющей полимеризацией в среде насыщенного водного раствора сернокислого аммония С Г}. Наиболее близким к изобретению по технической сущности является способ изготовления бетонополимерных издели , включающий формование бетонного изде лия, твердение, сушку и пропитку эфи ром акриловой кислоты с последующей полимеризацией при 50-95°С в вязкой среде - в расплаве твердых парафинов или низкомолекулярных полиэтиленов Однако в известных способах наблю даются большие потери дефицитного мономера, составляющие от i до 15%, что приводит к загрязнению окружающе среды, а также снижению физико-механических показателей изделий и его химической стойкости, в особенности кислотостойкости. Целью изобретения является повышение прочности и кислотостойкости изделий и снижение потерь мономера. Указанная цель достигается тем, что согласно способу изготовления бетонополимерных изделий, включающему формование бетонного изделия, твердение, сушку и пропитку эфиром акриловой кислоты с последующей полимеризацией при 50-95 С в вязкой среде, последнюю проводят в водном растворе жидкого стекла. В этих условиях испаряющийся из верхних слоев пропитанного бетона эфир акриловой кислоты вступает в химическую реакцию со щелочью жидкого стекла и омыляется при этом до акриловой кислоты, которая вызывает выпадение в осадок кремкегеля и твердение жидкого стекла на поверхности пропитанного изделия. При этом реакция протекает как в порах поверхностных слоев бетона, так и на поверхности, что приводит к кольматации пор и обра зованию на поверхности изделия пленки из плотного вещества, являющегося про дуктом реакции сложного эфира и жидко го стекла. Образовавшийся слой препятствует испарению свободного моно-. 82 мера что положительно сказывается на увеличении прочности, а сам слой, будучи кислотостойким, резко увеличивает кислотостойкость бетонополимера. Температурный диапазон проведения полимеризации 50-95° диктуется следующими соображениями: ниже 50° реакция эфиров акриловой кислоты и жидкого стекла протекает очень медленно, также замедляется процесс полимеризации мономера в порах бетона, что приводит к увеличению продолжительности поли- меризации и росту потерь мономера: в интервале 50-95° реакции полимеризации мономера и взаимодействия его с жидким стеклом проходят с достаточно высокими скоростями и наименьшими потерями мономера. При температуре выше 95 резко возрастают летучесть мономеров и их потери, что также приводит к снижению прочностных свойств бетонополимера. Такой способ проведения полиме эизации мономера отличается от способов, в которых в качестве герметизирующей среды используют инертные жидкости (воду, глицерин, парафин, петролатум ) или прибегают к оборачиванию пропитанного изделия пленками или фольгой. Использование инертной жидкости или пленки только уменьшает испарение мономера, но не улучшает свойств поверхности готового бетонополимерного изделия, а испарившийся мономер безвозвратно теряется, загрязняя воздушную среду, повышая токсичность и взрывоопасность производства. Данный способ пригоден для проведения процесса полимеризации как полностью пропитанных эфиром акриловой кислоты изделий, так и частично пропитанных. Обработка поверхности обычного цеентного бетона жидким стеклом не риводит к положительным результатам з-за несовместимости этих двух матеиалов и неизбежного отслоения жидкотекольного покрытия. В данном случае, рактически исключается (епосредственый контакт жидкого стекла с цементым камнем, так как образующееся порытие представляет собой продукт рекции жидкого стекла с эфиром акрилоой кислоты, а цементный камень, крое того, покрывается слоем заполимеизовавшегося мономера. Работа по данному способу осущестляется следующим образом. 310 Отформованное и отвержденное бетон ное изделие высушивают до постоянной массы, после чего пропитывают на нужную глубину смесью эфира акриловой кислоты (, метилметакрилатом, метилакрилатом, бутилакрилатом, этилметакрилатом и другими )с инициатором по лимеризации (перекисью бензоила, гидроперекись изс1Пропилбензола, динитрил азобисизомасляной кислоты и др. ), По окончании пропитки на нужную глубину изделие извлекают из пропиточной ванны и погружают в разогретый до 50-95 С раствор жидкого стекла, имеющий плотность 1,1-1,г/см . При этой темпер.а туре изделие выдерживают в течение 3-7 ч, после чего извлекают и охлажда ют на воздухе до комнатной температуры. Пример 1 . Отформованное и отвержденное бетонное изделие ( плита толщиной 100 мм ) из бетона марки 300 помещают в термокамеру, имеющую температуру Спустя 2Ц ч после окон чания процесса сушки изделие охлажда&етон ,исходной) марки 300 (соотношение цемент: песок : вода 1:2:0,i )

Тот же бетон, пропитанный метилметакри- латом с полимеризацией в воде

Тот же бетон, пропитанный метилметакрилатом. с полимеризацией в полиэтиленово пленке

Тот жебетон, пропитанныйметилметакрилатом,с полимеризацией вжидком стекле

Таблица

49,0

2,7

5,3

1i,6

.,

16,6

Н,8

17,3

12,3

2,8

20,6

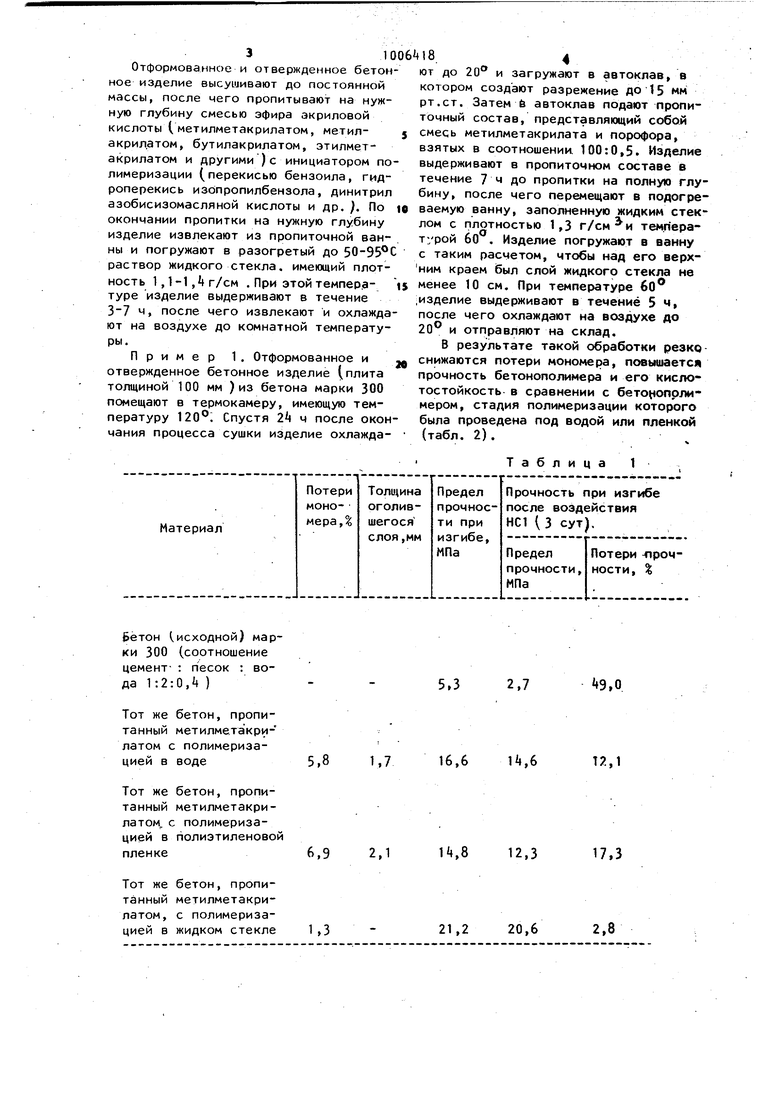

21,2 184 ют до 20° и загружают в автоклав, в котором создают разрежение до 15 мм рт.ст. Затем 6 автоклав подают пропиточный состав, представляющий собой смесь метилметакрилата и порофора, взятых в соотношении 100:0,5. Изделие выдерживают в пропиточном составе в течение 7 ч до пропитки на полную глубину, после чего перемещают в подогреваемую ванну, заполненную жидким стек лом с плотностью 1,3 г/см и темпераИзделие погружают в ванну с таким расчетом, чтобы над его верхним краем был слой жидкого стекла не менее 10 см. При температуре 60 ;изделие выдерживают в течение 5 ч, после чего охлаждают на воздухе до 20® и отправляют на склад. В результате такой обработки резко снижаются потери мономера, повышается прочность бетонополимера и его кислотостойкость в сравнении с бето1юпрлимером, стадия полимеризации которого была проведена под водой или пленкой (табл. 2)., 51006 Пример 2. Отформованную и отвержденную бетонную трубу из бетона марки ЙОО помещают в сушильную камеру и выдерживают в ней в течение 10 ч при 110, после чего охлаждают на воздухе до 30°, погружают на 0,5 ч в пропиточную композицию, состоящую из метилметакрилата (100 мае.ч..), гидроперекиси изопропилбензола ( мас.м,) 1 Труба бетонная из бетона марки ОС на гранитном щебне 3,2% от 1,8 То же, пропитанная в метилметакрилате с всего гидроперекисью изоколипропилбензола и нафчестватенатам кобальта. Помонолимеризация в воде мера То же. Полимеризация в жидком стекле

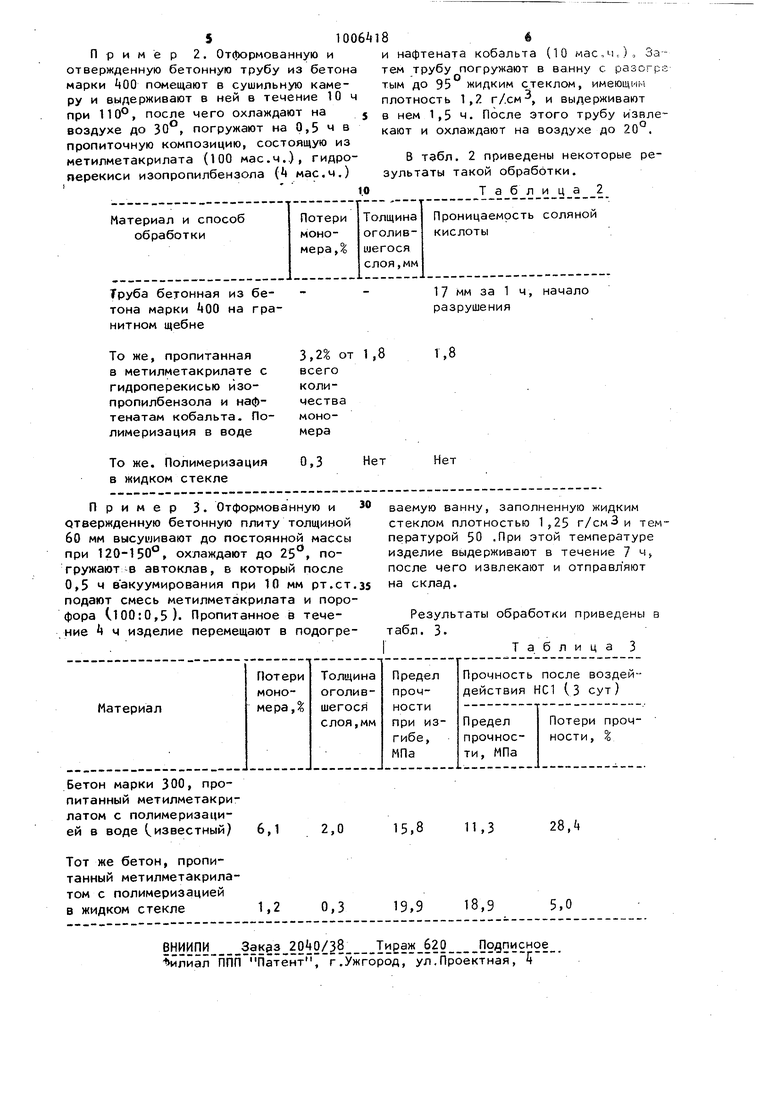

Пример 3. Отформованную и 30 отвержденную бетонную плиту толщиной 60 мм высушивают до постоянной массы при 120-150°, охлаждают до 25, погружают -в автоклав, в который после 0,5 ч вакуумирования при 10 мм рт.ст.35 подают смесь метилметакрилата и порофора ClOO:0,5). Пропитанное в течение ч изделие перемещают в подогре17ра

ваемую ванну, заполненную жидким стеклом плотностью 1,25 г/см3 и температурой 50 .При этой температуре изделие выдерживают в течение 7 ч, после чего извлекают и отправляют на склад.

Результаты обработки приведены в табл. 3. IТаблицаЗ 8ё и нафтената кобальта (10 мас,Чс), Затем трубу погружают в ванну с разогре тым до 95 жидким стеклом, имеющим плотность 1,. г/.см, и выдерживают в нем 1,5 ч. После этого трубу извлекают и охлаждают на воздухе до 20 , В табл. 2 приведены некоторые результаты такой обработки. Таблица 2 м за 1 ч, начало ушения

Авторы

Даты

1983-03-23—Публикация

1981-10-06—Подача