1

Изобретение относится к технологии изготовления высокопрочных коррозионностойких строительных элементов на основе легких бетонополимеров для конструкций зданий и сооружений, работающих при по- 5 стояиыом воздействии агрессивных сред.

Известен способ приготовления бетонной смеси путем предварительной обработки заполнителей полимерной добавкой, подсушивания, совмещения их с цементом и ю дальнейшей сутки и введения заполнителей с остальными компонентами бетонной смеси 1.

Недостатками этого способа являются сравнительно иизкая прочность сцепления i5 заполнителя с камнем и невысокая трещиностойкость готовых изделий.

Наиболее близким техническим рещением к изобретению является способ изготовления легких бетонополимерных изделий, 20 включающий в себя формование изделий из бетонной смеси на круииом и мелком пористых заполнителях, пропарку их при 80-95°С, сущку, пропитку мономером и последующую полимеризацию 2.25

Недостатками этого способа являются повышенный расход мопомера и неравномерность поверхностной или частичной пропитки, снижающая прочность и трещиностойкость готовых изделнй.30

Цель изобретения - повышение прочности и трещиностойкости изделий и снижение расхода мономера при достижении равномерности пропитки.

Это достигается тем, что в способе изготовления легких бетонополимерных изделий, включающем в себя формование ивделий из- бетоиной смесн на крупном и мелком заполнителях, пропарку их при 80- 95°С, сушку, пропитку монополимером и последующую полимеризацию, предварительно крупный заполнитель обрабатывают при 75-85°С дивинилстирольным латексом и смесью цемента, синтетических волокон и иолистпрольиого порощка в соотнощеиии 1,5 : 1 : 0,3 : 0,01-3 : 1 : 2 :0,02, мелкий заполнитель обрабатывают водорастворимой полиамидной смолой и смесью цемента и полистирольного порощка в соотнощеиии 1:1: 0,01 - 1 : 3 : 0,03, после формования изделия подвергают иропариванию в течение 3-5 ч, сущке в течение 2-3 ч при той же температуре, а пропитку изделий осуществляют при охлаждеиии их до 25-ЗО С.

Весь процесс изготовления осуществляют следующим образом. Предварительно производят обработку круиного пористого за-: полнителя, например керамзита, при 75- 85°С каучуковым латексом и сухой смесью цемента, отрезков синтетических волокон

и.пи волокон каменного литья и полистирольного порошка с удельной поверхностью 2500-8000 , принятой в соотношении по массе от 1 : 0,3 : 0,01 до 1:2: 0,02. Одновременно с этим мелкий пористый заполнитель, например аглопорит, предварительно смачивают водорастворимой смолой, например полиамидной смолой N° 89, с добавкой цемента и перемешивают с полистирольным порошком до равномерного распределения последнего в сухой смеси, соотношение компонентов в которой принято от 1:1:0,01 до 1:3:0,03. Последующее приготовление бетонной смеси на обогаш,енных заполнительных, а также формование издеЛИЙ производят в традиционной последовательности.

Пропитку отформованных изделий производят при 80-95°С в течение 3-5 ч до набора бетоном 70-80% марочной прочности, а последующую сушку осуществляют при той же температуре. Пропитку изделий мономером производят при атмосферном давлении, совмещая операцию пропитки с охлаждением изделий до 25-30°С. При пропитке изделий мономером полистирольиый порощок, соприкасаясь с мопомером, увеличивается в объеме и заполняет (кольматирует) поверхностные поры и пустоты легкого заполнителя. Это ограничивает глубину проникновения мономера в заполнитель, а также в поры и капилляры цементного камня. Поверхностная обработка заполнителя полимерцементными компауидами позволяет также существенно повысить прочность зерна, а также прочность его сцепления с цементным камнем. Повышение последней обеспечивают также и за счет введения фибрированного микронаполнителя в виде отрезков синтетических волокон или волокон каменного литья.

Пример.

Для изготовления опытных образцов из легкого бетоиополимера используют портландцемент, керамзитовый гравий фракции 10-20 мм, аглопоритовый песок фракции 1,3-5 мм, кварцевый песок фракции 0,3- 1,5 мм, дивинилстирольный латекс СКС - 65 гп, водорастворимую смолу № 89, полистирольный порощок с удельной поверхностью 2500-8000 , отрезки полипропиленового волокна длиной 10-25 мм и мономер метилметакрилат (ММА). Керамзитовый гравий обрабатывают в нагретом до 75-85°С состоянии латексом СКС-65 гп, принимаемом в количестве, достаточном для смачиваиия всей поверхности заполнителя, который затем смешивают с сухой смесью цемента, отрезков синтетических волокон и полистирольного порошка при соотношенщ всех компонентов по массе соответственно 2,25 : 1 : 1,15 : 0,015. Аглопоритовый песок обрабатывают набрызгом при перемешивании водорастворимой смолой N° 89, цементом и полистирольным порошком при соотношении компонентов по массе 1 :2:0,015.

Состав исходной сырьевой смеси, вес. ч.: Портландцемент1

Обработанный керамзит 1,25 Обработанный

аглопорит0,62

Кварцевый песок1,63

В/Ц0,5

Отформованные изделия пропаривают в течение 4 ч при 85°С в течение 2,5 ч. Пропитку мономером осуществляют при атмосферном давлении, совмещая операцию пропитки с охлаждением изделий до 25- 30°С.

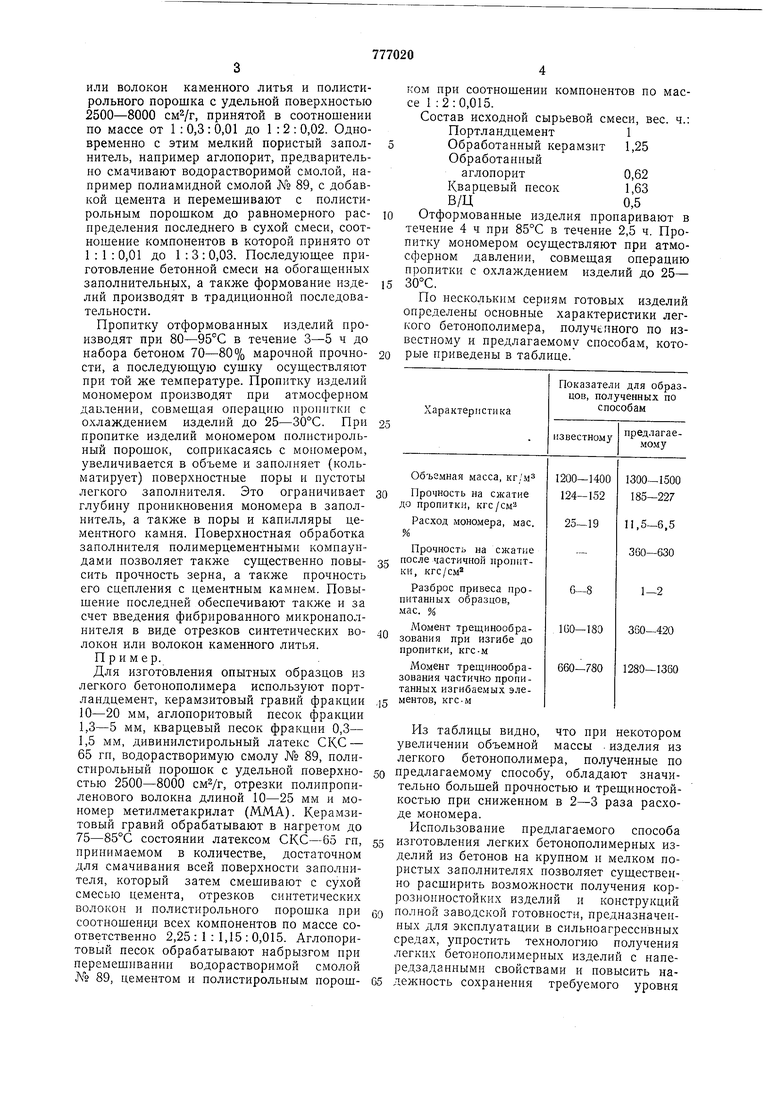

По нескольким сериям готовых изделий определены основные характеристики легкого бетонополимера, полученного по известному и предлагаемому способам, которые приведены в таблице.

Из таблицы видно, что при некотором увеличении объемной массы изделия из легкого бетонополимера, полученные по предлагаемому способу, обладают значительно большей прочностью и трещиностойкостью при сниженном в 2-3 раза расходе мономера.

Использование предлагаемого способа изготовления легких бетонополимериых изделий из бетонов на крупном и мелком пористых заполнителях позволяет существенно расширить возможности получения коррозиониостойких изделий и конструкций полной заводской готовности, предназначенных для эксплуатации в сильноагрессивных средах, упростить технологию ползчения легких бетонополимериых изделий с напередзадаиными свойствами и повысить надел ность сохранения требуемого уровня

этих свойств, а также снизить материалоемкость готовых изделий и конструкций, которые при увеличенном в 5-7 раз сроке безремонтной эксплуатации в агрессивных средах обеспечивают получение значительного экономического эффекта.

Формула изобретения

Способ изготовления легких бетонополимерных изделий, включающий в себя формование изделий из бетонной смеси на крупном и мелком заполнителях, пропарку их при 80-95°С, сушку, пропитку мономером и последующую полимеризацию, отличающийся тем, что, с целью повышения прочности и трещиностойкости изделий и снижения расхода мономера при достижении равномерности пропитки, предварительно крупный заполнитель обрабатывают при 75-85°С дивинилстирольным латексом и смесью цемента, синтетических волокон и полистирольного порошка в соотношении 1,5 : 1 : 0,3:0,01-3: 1 :2: 0,2, мелкий заполнитель обрабатывают водорастворимой полиамидной смолой и смесью цемента и полистирольного порощка в соотношении 1:1: 0,01-1 : 3 :0,03, после формования изделия подвергают пропариванию в течение 3-5 ч, сущке в течение 2-3 ч при

той же температуре, а пропитку изделий осуществляют при охлаждении их до 25- 30°С.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 297612, кл. С 04В 31/30, 1970.

2. Баженов Ю. М. Модифицирование бетонов полимерами. - В сб. ЦНИИЭПжилища «Технология заводского домостроения.

М., 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонополимерных изделий | 1975 |

|

SU675038A1 |

| Способ изготовления бетонополимерных изделий | 1976 |

|

SU659548A1 |

| Способ изготовления бетонополимерных изделий | 1981 |

|

SU1006418A1 |

| Способ изготовления бетонополимерных изделий | 1987 |

|

SU1519889A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2338713C2 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СПОСОБ УПАКОВКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КОНТЕЙНЕРА | 1992 |

|

RU2062520C1 |

| Легкобетонная смесь | 1990 |

|

SU1766870A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| Способ изготовления бетонополимерных элементов | 1972 |

|

SU478825A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-11—Подача