О5

4

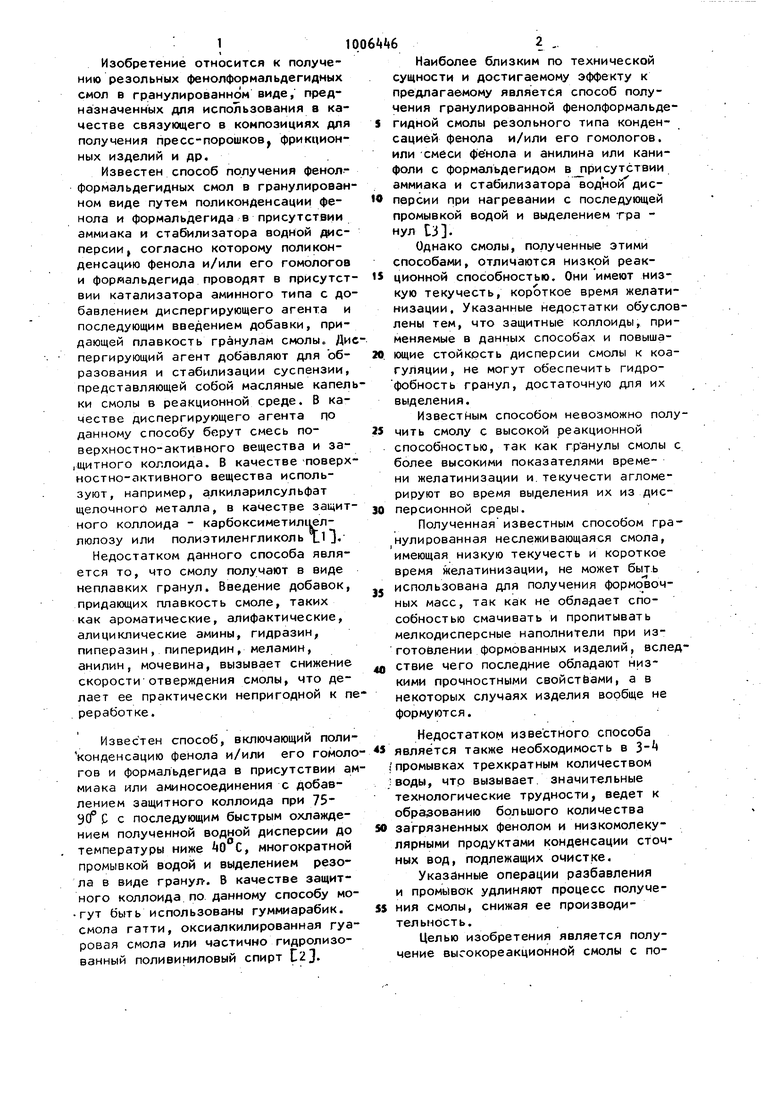

о: Изобретение относится к получению резольных фенолформальдегидных смол в гранулированном виде, предназначенных для использования в качестве связующего в композициях для получения пресс-порошков фрикционных изделий и др. Известен способ получения фенолформальдегидных смол в гранулирован ном виде путем поликонденсации фенола и формальдегида в присутствии аммиака и стабилизатора водной дисперсии, согласно которому поликонденсацию фенола и/или его гомологов и формальдегида проводят в присутст вии катализатора аминного типа с до бавлением диспергирующего агента и последующим введением добавки, придающей плавкость гранулам смолы„ Ди пергирующий агент добавляют для образования и стабилизации суспензии, представляющей собой масляные капел ки смолы в реакционной среде, В качестве диспергирующего агента по данному способу берут смесь поверхностно-активного вещества и за.щитного ког.лоида. В качестве поверх ностно-активного вещества используют, например, алкиларилсульфат щелочного металла, в качестве защитного коллоида - карбоксиметил11еллюлозу или полиэтиленгликоль ТО Недостатком данного способа является то, что смолу получают в виде неплавких гранул. Введение добавок, придающих плавкость смоле, таких как ароматические, алифактические, алициклические амины, гидразин, пиперазин, пиперидин, меламин, анилин, мочевина, вызывает снижение скорости-отверждения смолы, что делает ее практически непригодной к пе реработке. Известен способ, включающий поликонденсацию фенола и/или его гомоло гов и формальдегида в присутствии ам миака или аминосоединения с Добавлением защитного коллоида при 75ycf С с последующим быстрым охлаждением полученной водной дисперсии до температуры ниже lO С, многократной промывкой водой и выделением резола в виде гранул-. В качестве защитного коллоида по данному способу мо гут быть использованы гуммиарабик. смола гатти, оксиалкилированная гуаровая смола или частично гидролизованиый поливиниловый спирт L2J. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения гранулированной фенолформальдегидной смолы резольного типа конденсацией фенола и/или его гомологов. или смеси фенола и анилина или канифоли с формальдегидом в J pиcyтcтвии аммиака и стабилизатора воднойдисперсии при нагревании с последующей промывкой водой и выделением тра нул t3. Однако смолы, полученные этими способами, отличаются низкой реакционной способностью. Они имеют низкую текучесть, короткое время желатинизации. Указанные недостатки обусловлены тем, что защитные коллоиды, применяемые в данных способах и повышающие стойкость дисперсии смолы к коагуляции, не могут обеспечить гидрофобность гранул, достаточную для их выделения. Известным способом невозможно получить смолу с высокой реакционной способностью, так как гранулы смолы с более высокими показателями времени желатинизации и.текучести агломерируют во время выделения их из дисперсионной среды. Полученная известным способом гранулированная неслеживающаяся смола, имеющая низкую текучесть и короткое время желатинизации, не может быт.ь использована для получения формо вочных масс, так как не обладает способностью смачивать и пропитывать мелкодисперсные наполнители при изготовлении формованных изделий, вследствие чего последние обладают низкими прочностными свойст&ами, а в некоторых случаях изделия вообще не формуются. Недостатком известного способа является также необходимость в 3промывках трехкратным количеством воды, что вызывает значительные технологические трудности, ведет к образованию большого количества загрязненных фенолом и низкомолекуярными продуктами конденсации сточных вод, подлежащих очистке. Указанные операции разбавления и промывок удлиняют процесс получения смолы, снижая ее производительность. Целью изобретения является получение высокореакционной смолы с по3вишенными временем желатинизации и текучестью. Эта цель достигается тем, что согласно способу получения гранулированной фенолформальдегидной смолы поликонденсацией фенола и/или его гомологов, или смеси фенола с канифолью или анилином и формальдегида в присутствии аммиака и стабилизатора дисперсии с последующей промывкой водой и выделением гранул, в качестве стабилизатора используют сополимер стирола с малеин вым ангидридом в количестве 0,81,6 мае. ч. на 100 мае. ч. фенола. Процесс проводят .при молярном со ношениИ фенол:формальдегид:аммиак, равном .соответственно 1:(1,1-3): (О ,1-О ,6) при 85-102С в течение 60-150 мин, отделяют гранулы фильтрованием и промывают двукратным объемом воды. Сополимер стирола с малеиновым аи гидридом получают сополимеризацией стирола и малеинового ангидрида в среде осушенного бензола. Структурная формула сополимера -СН-СНуСНСН„ I Оп г г-П 0 с с-{ / где X 2-10 П р и м,е р К 130 г фенола, 70 г трикрезола, 263 г формальдегида в ви де 36,5%-ного водного раствора, ,2 г аммиака в виде 22 -ного вод;ного раствора, 220 г воды, Л1б г сополимера стирола с малеиновым ангидРИДОМ в виде 10 -ного водного раство ра стирола с малеиновым ангидридом в виде 10 g-Horo водного раствора загружают в реакционную колбу при пе ремешивании и нагревают в течение А5 мин до 85+5°С. При этой температуре реакционную смесь выдерживают 90 мин, охлаждают до 20-30 0 и отдел ют на фильтре полученную в виде сферических гранул смолу от маточного раствора. Гранулы промывают двукратным (по отношению к весу смолы) объемом холодной воды и сушат на воздух МаточнУй раствор используют вновь дл последую(цей конденсации. 6 П р и м е р 2, 300 г технического крезола, 238 г формальдегида в виде 36,6%-ного водного раствора, 55 г аммиака в виде 27,3%-ного врдного раствора, 2k г сополимера стирола с.малеиновым ангидридом в виде .10 -ного водного раствора и 330 г воды загружают при перемешивании в реакционную колбу и нагревают до . При этой температуре смесь выдерживают в течение 150 мин. Далее процесс осуществляют по примеру 1, Примерз. 200 г фенола,.260 г. формальдегида в виде Зб,9% водного раствора-, 73 г аммиака в виде 25t7% Hoго водного раствора, 16 г сополинера стирола с малеиновым ангидридом в виде ТО -нрго водного раствора и 200 г воды загружают при перемешиваНИИ в реакционную колбу и нагревают в течение 35 мин до 92-100 С, При этой температуре реакционную смесь выдерживают в течение 60 мин. Далее процесс осуществляют по примеру 1. Примера. 130 г фенола, . 71,5 г анилина, 182,0 г формальдегида в виде 36, водного раствора, 27 г аммиака в виде 2 %-ного водного раствора, 10, г сополимера стирола и малеинового ангидрида в виде 10 -ного водного раствора и НЗ г воды загружают в реакционную колбу при перемешивании и нагревают в течение, 35 мин.до . Реакци У° выдержива-о при этой температуре в течение 120 мин. Далее процесс осуществляют по примеру, . Пример 5. В реакционную колбу загружают 200 г фенола, 60 г канифоли, 298 г формальдегида в виде Зб,9 -ного водного раствора, 50 г аммиака в виде 2 %-ного водного раствора, 20 г сополимера стирола с малеиновым ангидридом в виде 10 -ного водного раствора и 20 г воды нагревают в течение мин o 9б102 С и выдерживают при этой температуре 60 мин. Далее процесс рсуществляется по примеру 1. В табл. 1 представлены свойства смолы, полученной предлагаемым способом, и смолы, полученной известным способом.

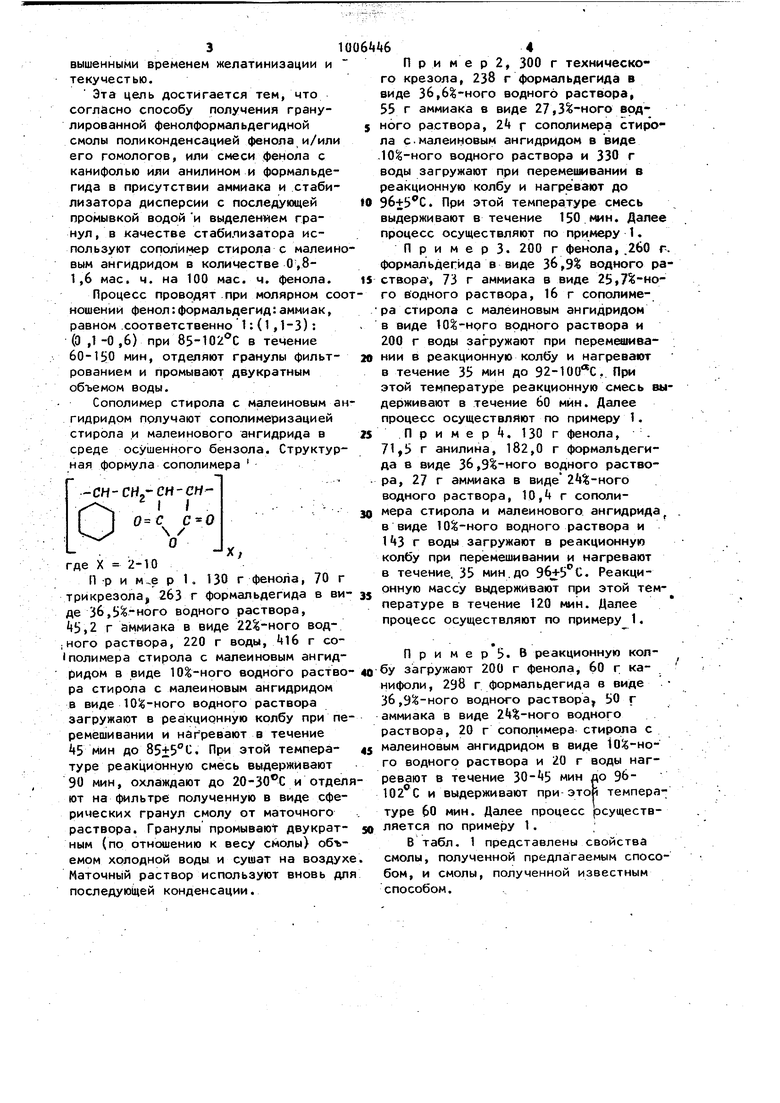

Предлагаемый способ

liiiLii:

123 130 93 128 100

.

85 105 93 175 165 5,958,698,77 А,2 -4,80

Таблиц а 1,

Известный Примеры . способ

А5

31

8,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1991 |

|

RU2035471C1 |

| Способ получения гранулированной фенолформальдегидной смолы резольного типа | 1986 |

|

SU1426979A1 |

| Способ получения фенолформальдегидной смолы | 1982 |

|

SU1073244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ РЕЗОЛЬНОГО ТИПА | 1991 |

|

RU2010806C1 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТЫХ ПОЛИМЕРОВ | 1997 |

|

RU2219189C2 |

| МОДИФИЦИРОВАННЫЕ СВЯЗУЮЩИЕ ДЛЯ СОЗДАНИЯ ПРОДУКТОВ ИЗ СТЕКЛОВОЛОКНА | 2010 |

|

RU2584200C2 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ непрерывного получения пресс-материалов | 1971 |

|

SU445311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

| Лакокрасочная композиция | 1971 |

|

SU738515A3 |

Как видно из таблицы, время желатинизации смолы, полученной предлад гаемым способом, повышено в 2-3 раза, текучесть в 2,7-5,3 раза, по сравнению со смолой, полученной известным способом.

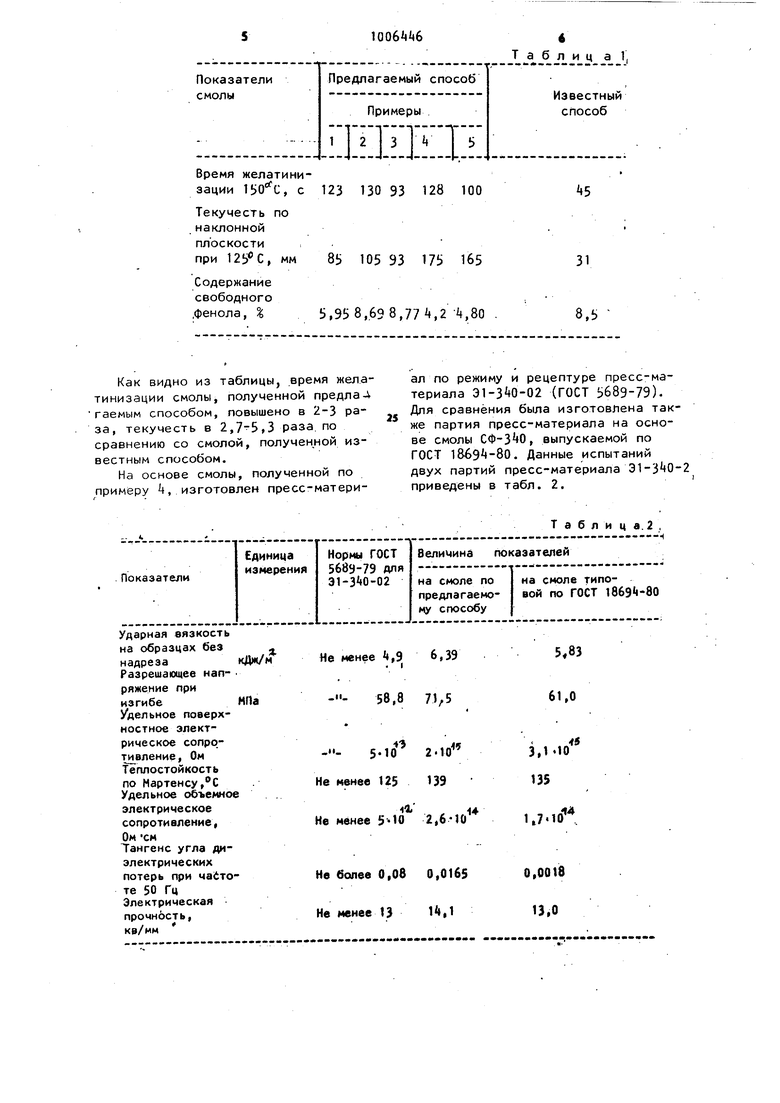

На основе смолы, полученной по примеру 4, изготовлен пресс-матери.

Не менее k,3 6,39 кДж/м ИПа

5-10 Не менее 125 139

Не менее 5-10 2,6-10

Не более О,Об 0,0165

Не менее 13 14,1

ал ПО режиму и рецептуре пресс-материала Э1-3 0-02 (ГОСТ 5689-79). Для сравнения была изготовлена также партия пресс-материала на основе смолы СФ-3 0, выпускаемой по ГОСТ . Данные испытаний двух партий пресс-материала Э1-340-2 приведены в табл. 2.

Т а б л и ц а. 2 ,

5,83 61,0

58,8 7V5

IS

3,ЫО 135

Л4

U710

0,0018 13,0

Пресс-материал на основе смолы, смола, полученная предлагаемым спополученной предлагаемым способом, собом - в течение 24 ч. по своим свойствам находится на уров- Способ отличается стабильностью не с материалом на основе аналогич- параметров, обеспечивает получение ной негранулированной смолы, се $ высокореакционной фенолформальдерийно выпускаемой отечественной гидной смолы в гранулированном виде промышленностью. Однако смола мар - с заданными свойствами. Смола в граки СФ-З О при испытании на слежива- нулированном виде не слеживается при емость под нагрузкой 0,2 кгс/см при хранении в Течение длительного време30 слеживается в течение ч, а to ни.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-03-23—Публикация

1981-11-11—Подача