а: ел

о

ел

Изобретение относится к металлур гии и машиностроению и может быть использовано при охлаждении проката или металлоизделий, например, во время термообработки. Известны способы охлаждения нагр тых тел с помощью однофазного поток охлаждающей среды, подаваемой через .форсунки, например воздуха или в оды 1. Недостатками однофазных потоков охлаждающих сред являются либо низкая интенсивность охлаждения (для случая воздушного охлаждения), либо неравномерность и большой расход охлаждающей среды- (водяное охлаждение) . Известен способ более интенсивно го и равномерного охлаждения двухфазным потоком водовоздушной смеси, полученной в форсунках путем турбулизации потоков воды и воздуха,. При охлаждении во время закалки головок рельсов расход воды- в такой водовоз душной смеси составляет 126 л/мин при давлении воздуха О, 3-0 , 5 кг/см Недостатки способа - относительн большой расход воды, а невозможность повышения сравнительно невысокой интенсивности охлаждения. Так, увеличение-давления воздуха в пределах 4-10 кг /см в турбулентны Форсунках хотя и увеличивает распыление воды, однако существенно не изменяет охлаждающей способности турбулентного потока 3. Причиной последнего является.недостаточно высокая дисперсность частиц воды пр турбулизации потоков воды и воздуха .что снижает скорость их испарения и замедляет процесс охлаждения. Известен способ охлаждения скоростным двухфазным потоком тумана, получаемым в результате смешения вне форсунки струй сжатого газа, например воздуха, выходящего из, сопла типа сопла Лаваля, и подаваемого внутрь него потока .жидкости (воды). Одновременно (при выходе из сопла) разрежение потоков воды и воздуха приводит к образованию потока тумана с относительно мелкодисперсными частицами жидкости. При этом довольно высокие скорости охлаждения достигаются при относительно высоком расходе воды (8 - 20 л/мин) и давлении воздуха 0,1 - 0,5 кг/см 4 . Однако приготовленный таким способом поток тумана ограничен в повышении охлаждающей способности. Так указывается, что повышение давления газа до 1 кг/см и выше не увеличивает интенсивности, охлаждения и делает его неустойчивым. Недостаток этого способа заключается в том, что весьма высокая концентрация воды в относительно слабонапорном потоке при недостаточно высокой степени дисперсности частиц воды не позволяет увеличивать скорость охлаждения. Наиболее близким по технической сущности к предлагаемому является способ получения двухфазной смеси, посредством прямоструйного двухфазного поток.а сжатого воздуха и подаваемого внутрь него потока воды, при котором смешение воды и воздуха начинается внутри форсунки и завершается вне ее, используемый, например, при охлаждении 5. Недостаток известного способа закключается в том, что, хотя он и позволяет достигать высоких скоростей подвода частиц воды к нагретой поверхности, однако из-за малого содержания воды в потоке тумана (0,24 л/мин) и невысокой степени ее дисперсности 2 при давлении воздуха (3,5-4,5 кг/см) он не позволяет получать высокую интенсивность охлаиодения. Целью изобретения является повышение охлаждающей способности двухфазных (газожидкостных) сред. Поставленная цель достигается тем, ч;го согласно способу получения двухфазной охлаждающей среды в форсунке, включающему смешение потоков сжатого газа и жидкости, поток жидкости перед смешением разреживают, а затем перед выходом из форсунки закручивают в суживающуюся спираль тангенциально направленными струями сжатого газа.. Предварительное разрежение потока жидкости уменьшает его плотность и облегчает смешивание жидкости с га- зом, что превышает дисперсность частиц жидкости и создает возможность более широкого варьирования давлением газа и расходом жидкости. Закручивание потока по суживающейся спирали приводит к б.олее равномерному перемешиванию газа с частицами жидкости. Кроме того, закручивание облегчает выход высоконапорных струй из форсунт ки. В момент выхода из форсунки давление двухфазного потока падает и происходит второй этап разреживания потока - дисперсность жидкой фазы еще более возрастает. Это приводит квозрастанию охлаждающей способности и равномерности охлаждения двухфазным потоком. Способ осуществляется посредством форсунки, конструкция которой обеспечивает последовательное выпо:г1нение разреживания потока жидкости, закручивания в суживающуюся к выходу спираль и одновременного смешивания жидкости с газовой фазой. При этом расход жидкости устанавливают от 0,2 до 5,.О л/мин, а давление газа от 2 до 6 кг/см. Пример . Потоком водовоздушной смеси из указанной форсунки вылолняли одностороннее охлаждение стальной пластины 120 х 120 мм, нагретой под закалку до 950-960 С. Толщину пластины варьировали - 10, 20, 30, 40 и 50 мм. Скорость охлаждения определяли с помощью потенциометра КСП-4 и хромель-алюмёлевой термопары зачеканенной в пластину со стороны, противоположной охлаждаемой поверхности. Варьирование параметрами охлаждения осуществляли в следукадих пределах;давление сжатого воздуха о-т 2 до 8 кг/см, расход воды от 0,2 до 5 л/мин,, расстояние форсунки от нагретой поверхности; от 20 до 80 мм.

Устойчивое охлаждение получили во всем диапазоне указанных параметров . Процесс охлаждения можно проиллюстрировать следуняцими примерами: 1. При охлаждении пластины толщиной 10 мм, расходе воды 0,2 л/мин и давлении воздуха 2 кг/см получили скорость охлаждения в д иапазоне 900600°С 30, 60 и 70 град/с при расстоянии форсунки от нагретой поверхности 80, 50 и 20 мм, соответственно.

2.При охлаждении пластины толщиной 10 мм, расходе воды 2 л/мин и давлении воздуха 4 кг/см скорости охлаждения в диапазоне 920-600 С составили соответственно 100, 130 и 140 град/с при расстояниях форсунки от пластины 80, 50 и 20 мм.

3.При охлс1ждении пластины толщиной 10 мм, расходе воды 5 л/мин и давлении воздуха 8 кг/см скорости охлаждения в диапазоне ЗОО-бОО С равнялись 115, 130 и 140 град/с для расстояний 80, 50 и 20 мм, соответг ственно.

4.Скорость охлаждения пластины толщиной 21 мм при оптимальных параметрах: расходе воды 1,5 л/мин, давлении воздуха 4 кг/см и расстоянии до пластины 50 мм, составила

40 град/с.

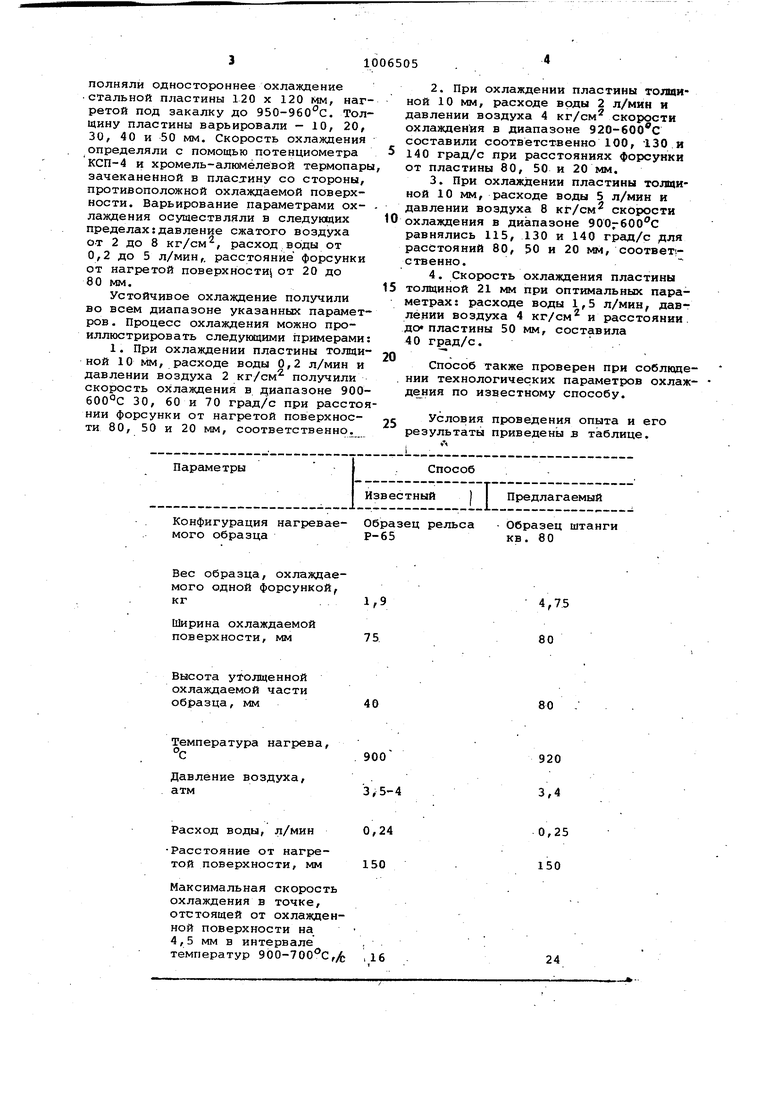

Способ также проверен при соблюдении технологических параметров охлаждения по известному способу.

Условия проведения опыта и его результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2010 |

|

RU2446021C1 |

| Устройство для охлаждения проката | 1991 |

|

SU1801038A3 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

| Форсунка для охлаждения металла | 1981 |

|

SU981394A1 |

| Форсунка для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения | 1982 |

|

SU1101326A1 |

| Способ закалки металлических изделий при термомеханической обработке | 2018 |

|

RU2702524C1 |

| СПОСОБ СОЗДАНИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ С РЕГУЛИРУЕМЫМИ ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2354712C1 |

| СПОСОБ ПОДГОТОВКИ ВОДОВОЗДУШНОЙ СМЕСИ ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1982 |

|

RU1110011C |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 1991 |

|

RU2049625C1 |

| УСТРОЙСТВО УТИЛИЗАЦИИ ОЧИЩЕННЫХ СТОЧНЫХ ВОД | 2019 |

|

RU2712700C1 |

Способ получения двухфазной охлахщаютей среды, преимущественно водовоздушной, в форсунке, вклкгааю щий смешение потоков сжатого газа и жидаости, о т л и ч а ю щ и и с я тем, что, с целью повышения охлаждающей способности, поток жидкости перед смешением разреживают, а затем перед выходом из форсунки закручива|Ют в суживающую спираль тангенциально направленными струями сжатого газа.

Конфигурация нагреваемого образца

Вес образца, охлаждаемого одной форсункой, кг.

Ширина охлаждаемой поверхности, мм

Высота утолщенной охлаждаемой части образца, мм

Температура нагрева,

с

Давление воздуха, атм

Расход воды, л/мин

Расстояние от нагретой поверхности, мм

Максимальная скорость охлаждения в точке, отстоящей от охлажденной поверхности на 4,5 мм в интервале температур 900 700°С,

Образец рельса

Образец штанги Р-65 кв. 80

4,7.5 80

80

920 3,4

0,25 150

24

S1006505 ,

Предлагаемый способ получениярость охлаждения, что может быть исводовоздушной смеси обеспечивает бо-пользовано для достижения более вылее чем в 1,5 раза повышение ее ох-сокой прочности в низкоуглеродистых

лаждающей способности, следовательно сталях (например, для газопроводных

позволяет значительно повысить ско- ,труб) при их закалке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петраш Л.В | |||

| Закалочные среды | |||

| Машгиз, 1959, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| j | |||

Авторы

Даты

1983-03-23—Публикация

1981-01-23—Подача