Изобретение относится к металлургии и машиностроению и может быть использовано для закалки изделий, выполненных из углеродистых и легированных сталей.

Известен способ охлаждения проката (SU 619524 A1, C21/D1/60, опубл. 15.08.1978), в котором повышение эффективности охлаждения и экономичности процесса при термической обработке проката достигается путем подачи на охлаждаемую поверхность водовоздушной смеси с дальнейшим ее испарением. Охлаждение происходит с помощью последовательно расположенных секций, на каждой из которых производится охлаждение проката из спрейерных устройств. Воду, отработанную в предыдущей секции, подают на поверхность охлаждаемого проката в последующей секции, а по достижении водой температуры 85-90°С из нее создают водовоздушную смесь и дальнейшее охлаждение в требуемом диапазоне температур осуществляют путем подачи этой смеси на поверхность проката. Основное количество тепла отбирается в испарительной секции с использованием нагретой до температуры кипения водовоздушной смеси. Использование данного способа обеспечивает интенсификацию процесса охлаждения путем повышения коэффициента теплоотдачи и значительное уменьшение расхода воды за счет полного использования, по мнению авторов, ее теплофизических свойств.

Недостаток способа заключается в отсутствии возможности достичь оптимальных режимов охлаждения, которые можно организовать путем изначальной подачи водовоздушной смеси на поверхность проката в первой секции. Кроме того, отсутствует возможность регулирования скорости охлаждения.

В Уральском Государственной Техническом Университете (УГТУ-УПИ г. Екатеринбург, с 2010 года Уральский Федеральный Университет), разработан способ охлаждения (закалки) металлических изделий в водовоздушных смесях (среда водяного тумана) как альтернативный закалке в масло. Водовоздушная смесь, содержащая капли воды заданной дисперсности, создается специальными устройствами и равномерно распределяется по поверхности охлаждаемого тела. Регулирование скорости охлаждения обеспечивается за счет изменения плотности орошения поверхности водовоздушной смесью с неизменными теплофизическими свойствами.

Недостатком способа является ограниченное регулирование интенсивности отвода теплоты, которое, главным образом, достигается за счет варьирования плотности орошения, независимо от структуры потока охлаждающей среды и ее теплофизических свойств.

Наиболее близким способом к заявленному изобретению и выбранным в качестве прототипа признан способ управляемого охлаждения при термообработке изделий из различных материалов, металлов и их сплавов водовоздушной смесью и устройство для его осуществления (Евроазиатский патент №006413, C21D 11/00, 1/667, 29.12.2005). Способ включает регулирование для каждой зоны охлаждения, рассчитанного с помощью ЭВМ, до температуры, определяющей окончание фазовых преобразований. Использование способа позволяет производить закалку водовоздушной смесью, при которой охлаждение всей партии одинаковых изделий проводят в импульсном режиме по одному, заранее рассчитанному, режиму и заданной величине отклонения температуры (глубина термоцикла) при микро- и термоциклировании процесса охлаждения. Регулирование закалочного охлаждения водовоздушной смесью осуществляется путем импульсно - периодической подачи двухфазной среды при помощи программного управления работой каждой форсунки в режимах «открыт-закрыт».

Недостатком данного способа является необходимость для достижения требуемых режимов теплосъема экспериментального подбора длительности импульса (времени воздействия водовоздушного потока на объект) в процессе охлаждения при постоянных теплофизических параметрах охлаждающей среды. Природа регулирования носит технологический характер, и обеспечивается автоматизированной системой подачи с заданной периодичностью закалочной водовоздушной среды, причем рассматриваемая среда представляет собой смесь капель воды с водяными парами и воздухом. Такой подход к созданию охлаждаемых сред является традиционным и применяется повсеместно для технологических операций охлаждения.

Задачей предложенного способа является расширение диапазона закаливания в охлаждающей жидкости изделий из различных металлов за счет управления в расширенном диапазоне интенсивностью отвода тепла.

Решение поставленной задачи достигается тем, что охлаждающую среду подают на поверхность на заданном расстоянии от выхода закаливаемого изделия из деформирующих роликов под углом к поверхности с заданным расходом среды. Основное количество тепла отбирается на выходе изделия за счет предварительно нагрева и парообразования жидкости (воды).

Регулирование теплофизических свойств (теплоемкость, теплопроводность) достигается за счет требуемой концентрации парогазовой фазы, при этом интенсивность отвода тепла от нагретых поверхностей металлических изделий может изменяться от максимальных скоростей, в несколько раз превышающих охлаждение в воде, до минимальных скоростей, обеспечиваемых использованием в качестве закалочных сред масла и воздуха.

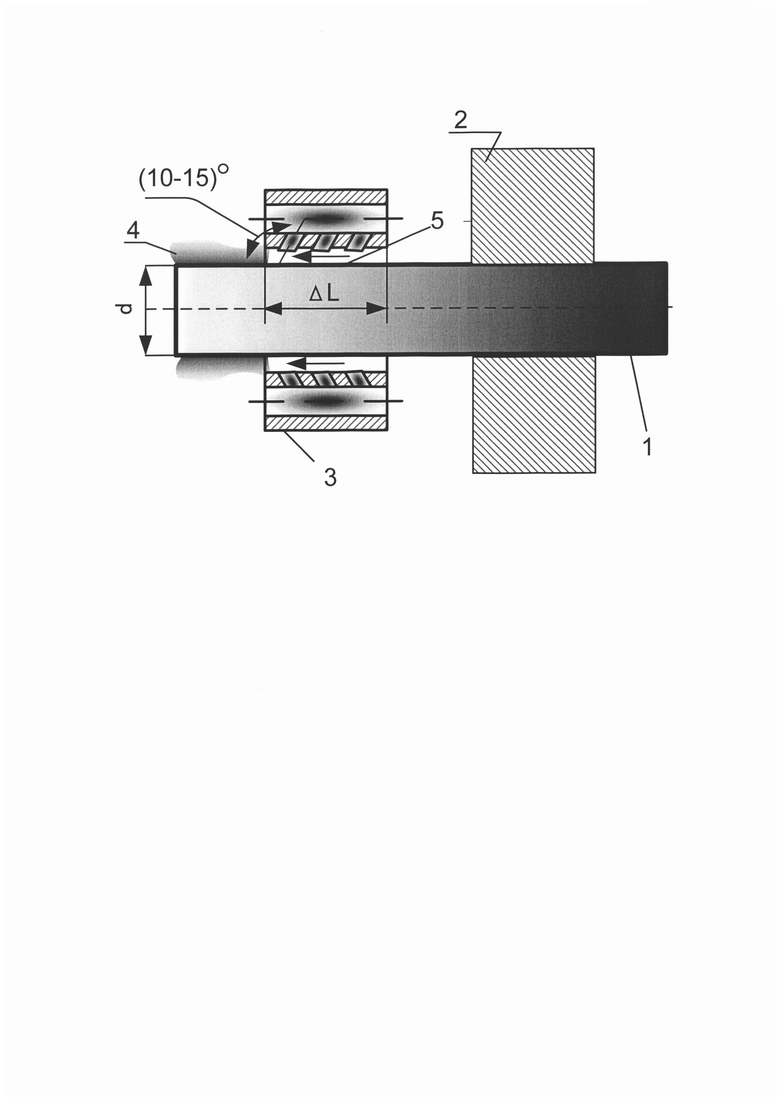

Предлагаемый способ поясняется чертежами: фиг. 1. Схема процесса закалки металлических изделий при термомеханической обработке.

Способ осуществляют следующим образом: -заготовка 1 при перемещение через деформирующие ролики 2 попадает в спрейерную установку 3, в которой водовоздушная среда 4 предварительно нагретая до (85-90)°С подается на поверхность 5 на расстоянии (0.15-0.3) м от выхода закаливаемого изделия из деформирующих роликов под углом к поверхности (10-15) градусов с расходом (250-330) см3/с, что способствует формированию эффективной зоны охлаждения при закалке. Основное количество тепла отбирается за счет предварительного нагрева и парообразования водовоздушной среды.

Пример осуществления способа.

Закалялись образцы из стали 60С2, при этом охлаждающая водовоздушная среда создавалась в кавитирующем устройстве типа трубки Вентури. Вода подается на вход кавитирующего устройства под давлением 0,21 МПа., с массовым расходом 0,25 кг/с. При прохождении сужающегося участка трубки в потоке воды возникают кавитационные парогазовые пузырьки. Для реализованного случая приведенная плотность водовоздушной среды составила 0,18 г/см3. При этом теплоемкость среды 1,56 кДж/(кг⋅град), коэффициент теплопроводности 0,138 Вт/(м⋅град). Скорость охлаждения, характеризующая интенсивность отвода тепла, изменялась в диапазоне (100-120) град/с.

Для достижения скоростей охлаждения (150-200) град/с стали 30ХН2МФ применялось давление воды 0,3 МПа, массовым расходом 0,5 кг/с. Приведенная плотность среды составила 0,57 г/см3, теплоемкость среды 2,87 кДж/(кг⋅град), коэффициент теплопроводности 0,39 Вт/(м⋅град).

В результате закалки получена твердость от 35 HRC до 50 HRC в зависимости от расхода воды и температуры нагрева стали под закалку. Кроме того, структура полученных образцов имела различные формы - от бесструктурного мартенсита до пластинчатого перлита без дополнительного отпуска. Проведенные исследования показали возможность применения двухфазной водовоздушной среды для закалки высокоуглеродистых и легированных сталей марок типа 60С2, Ст40, Ст50, 40ХНМА, 65Г, 65С2 ВА без проведения дополнительного отпуска. При этом теплофизические свойства закалочной (охлаждающей) среды изменялись для каждой конкретной стали с учетом обеспечения заданного теплосъема охлаждающей средой (соотношением количество воздуха - количество воды) при температуре Т=85-90°С.

Применение способа позволит:

1. Сократить этапы технологических операций в комплексном процессе изготовления изделий и снизить расходы материала и времени на производство.

2. Повысить уровень безопасности проведения работ за счет отказа от применения агрессивных сред, таких, как масло, эмульсии, керосин, обеспечивая при этом нормы пожарной безопасности.

3. Улучшить экологические параметры производства, минимизировав вредные выбросы в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ С РЕГУЛИРУЕМЫМИ ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2354712C1 |

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ охлаждения проката | 1976 |

|

SU619524A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ термической обработки прокатных изделий | 1976 |

|

SU739118A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

Изобретение относится к металлургии и машиностроению и может быть использовано для закалки изделий, выполненных из углеродистых и легированных сталей. Для повышения эффективности охлаждения и расширения диапазона закаливания металлических изделий охлаждающую среду подают на заданном расстоянии от выхода закаливаемого изделия из деформирующих роликов под углом к поверхности с заданным расходом среды. Основное количество тепла отбирается на выходе изделия за счет предварительного нагрева и парообразования жидкости (воды), при этом используется водовоздушная среда с содержанием воздуха 10-20 %, которая подается на расстоянии 0,15-0,3 м от выхода закаляемого изделия из деформирующих роликов под углом к поверхности 10-15 градусов с расходом 250-330 см3/с среды и при начальной температуре (85-90)°С. Подача воды с регулированной воздушной фазой позволит создать условия охлаждения нужной интенсивности и скорости охлаждения, что значительно уменьшит расход охлаждающей среды и повысит полноту использования ее теплофизических свойств в процессе закалки. 1 ил.

Способ закалки металлических изделий при термомеханической обработке, включающий нагрев изделия, деформацию и охлаждение, отличающийся тем, что для охлаждения используют предварительно нагретую до 85-90°С водовоздушную среду с содержанием воздуха 10-20%, подаваемую на расстоянии 0,15-0,3 м от выхода закаливаемого изделия из деформирующих роликов под углом к поверхности 10-15 градусов и с расходом 250-330 см3/с.

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| Униполярная машина постоянного тока | 1926 |

|

SU6413A1 |

| СПОСОБ СОЗДАНИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ С РЕГУЛИРУЕМЫМИ ТЕПЛОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2354712C1 |

| KZ 23500 A4, 15.12.2010 | |||

| US 10041140 B2, 07.08.2018 | |||

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

Авторы

Даты

2019-10-08—Публикация

2018-12-05—Подача