Предметом изобретения является автоматизированная газовая печь для обжига известняка в кипящем слое. Отличительной особенностью описываемой печи является то, что, с целью осуществления обжига и подогрева известняка в одном агрегате, печь имеет три тепловые зоны, причем средняя зона от нижней и верхняя от средней отделены дырчатыми подинами из жаропрочной стали, укрепленными на кронштейнах при помощи опорных колец с замками, заполненными огнеупорной массой.

Для улучшения сжигания газовоздушной смеси и увеличения стойкости нижней подины в подину печи встроены многосопловые газовые горелки с эжекционными смесителями с выходом сопел горелок несколько выше подины. Для перетока обжигаемого известняка с подины на подину в перепускных трубах и подинах установлены побудительные и рассеивающие сопла. С целью выгрузки без выбивания газов и регулирования температуры обожженного известняка, в нем применен гидрозатвор с дополнительным кипящим слоем и с разделенной подачей воздуха.

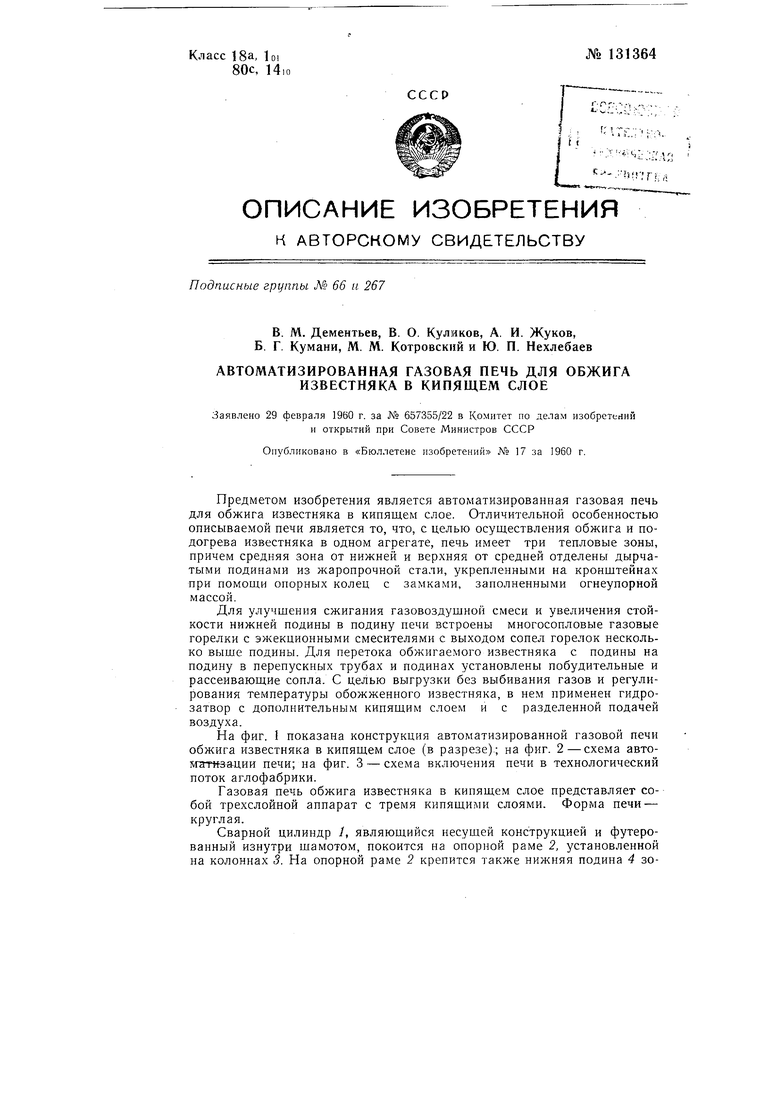

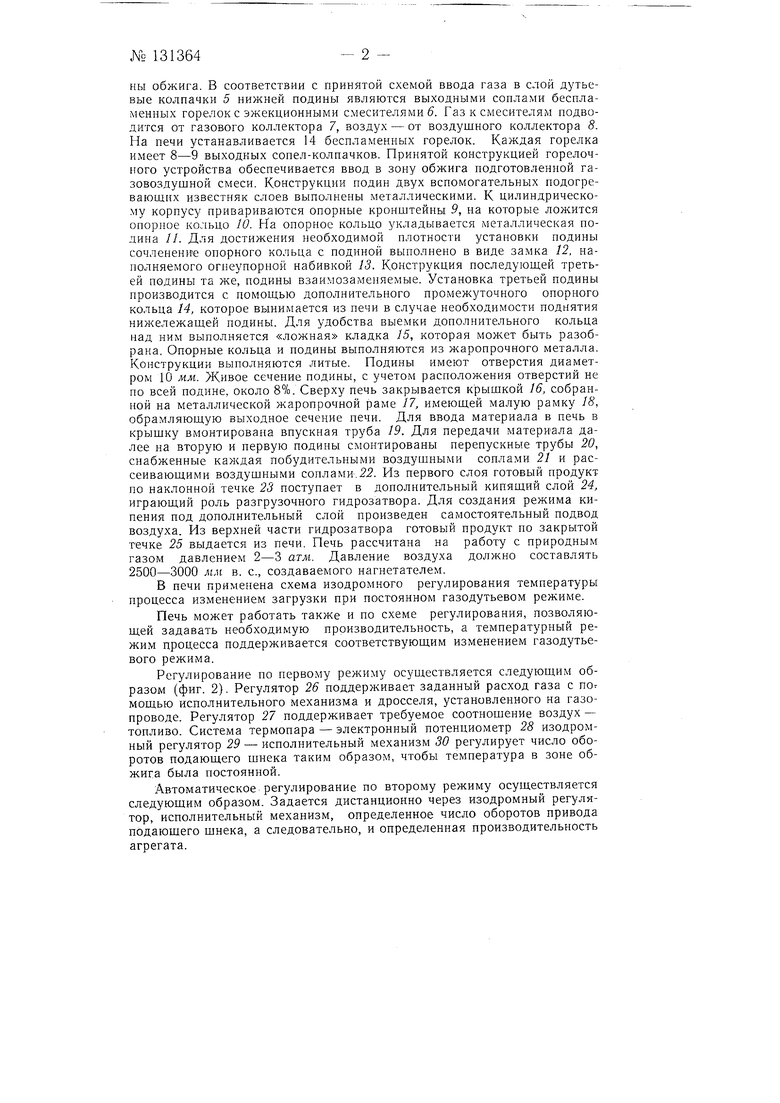

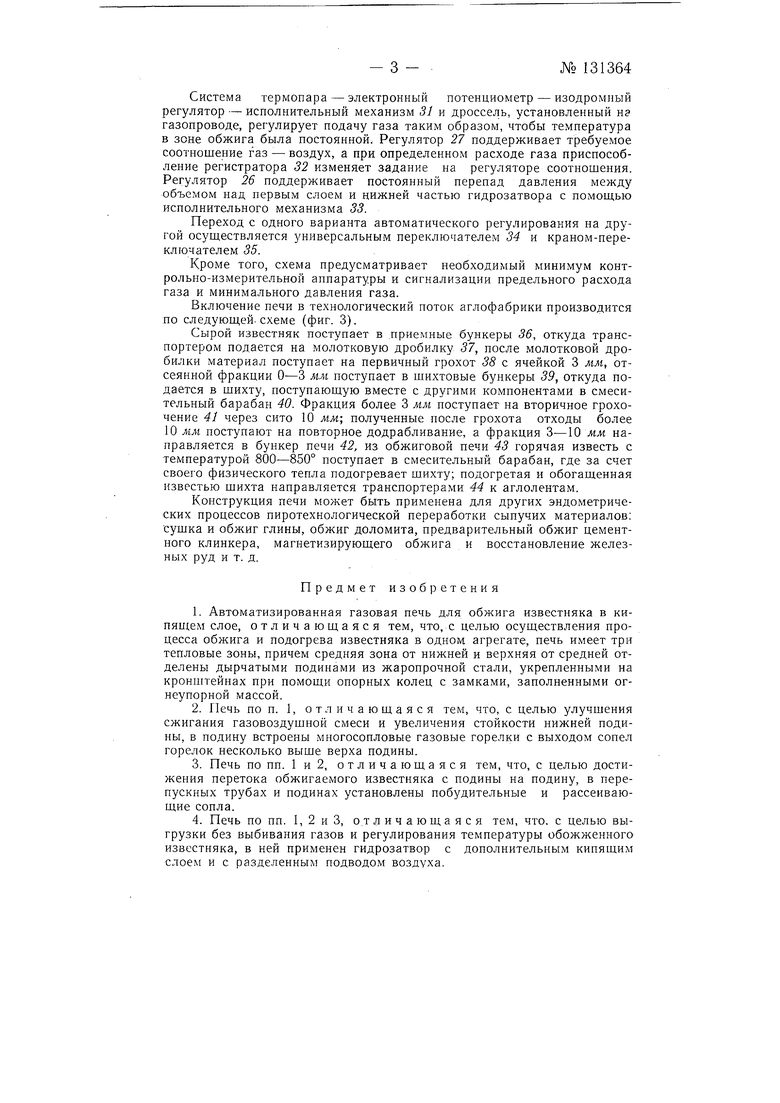

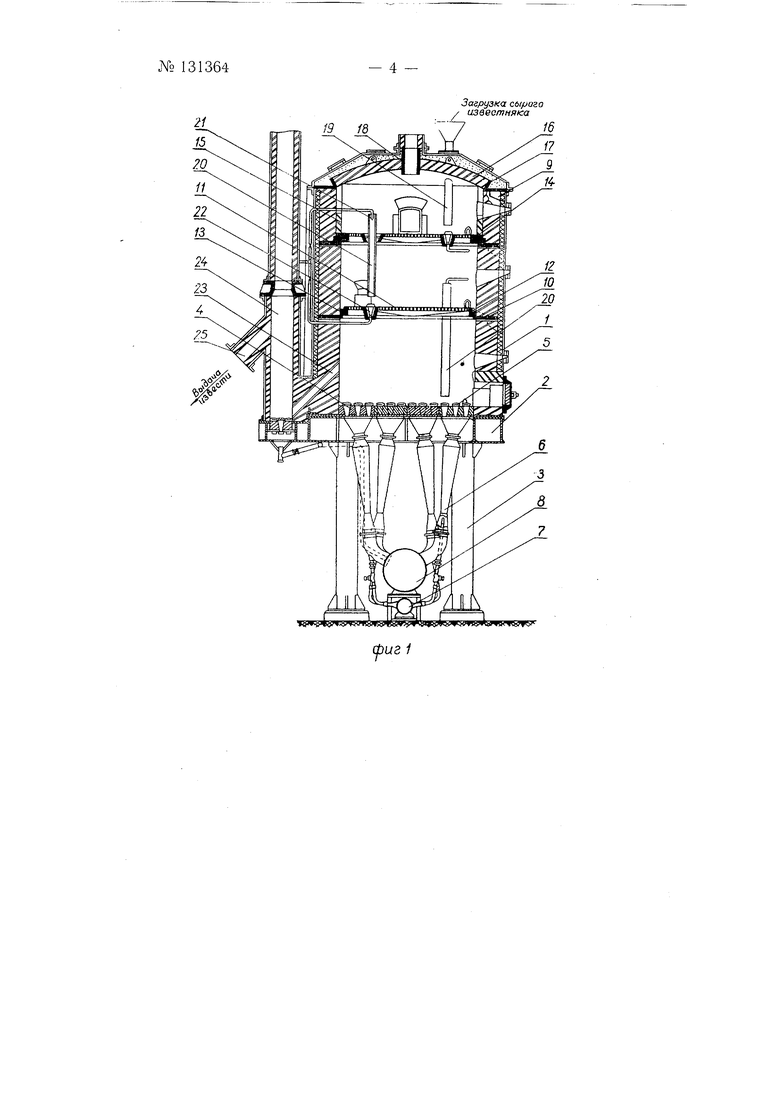

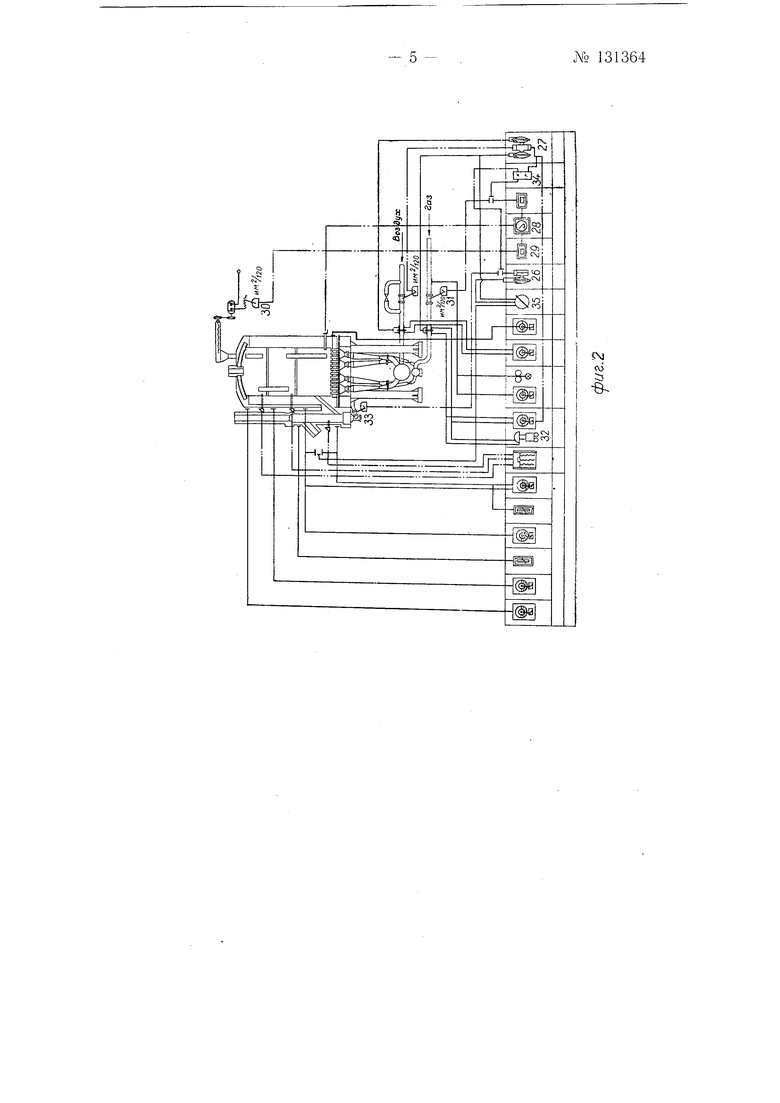

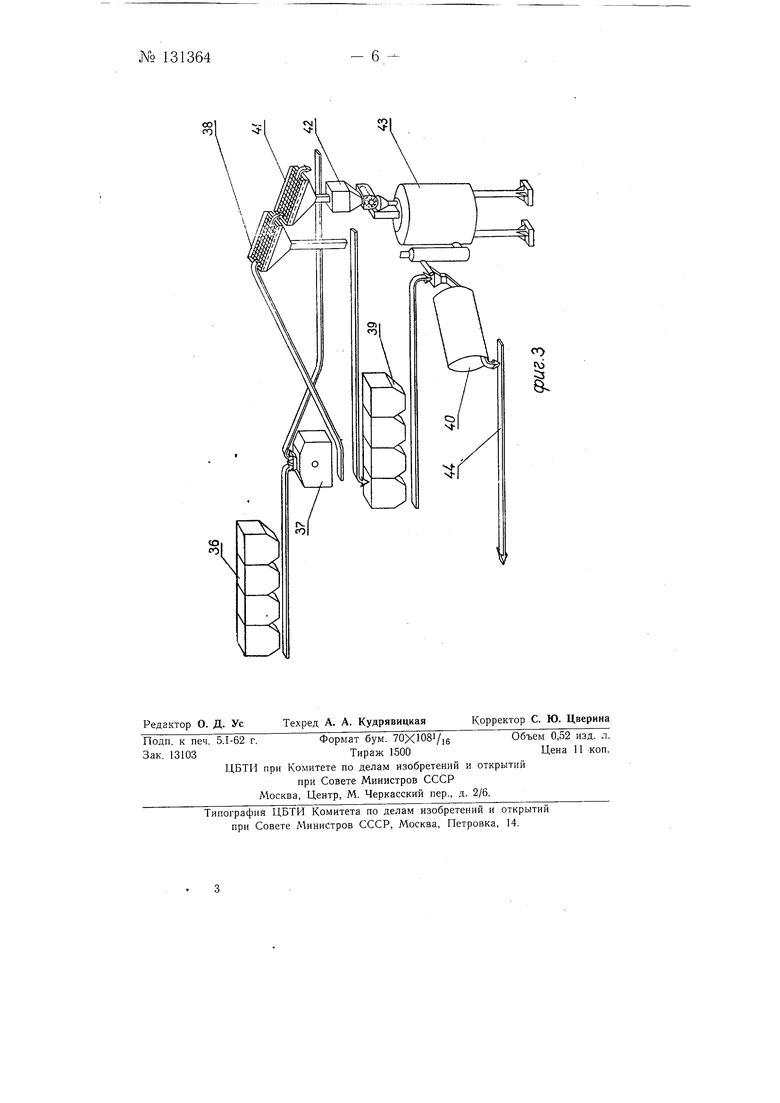

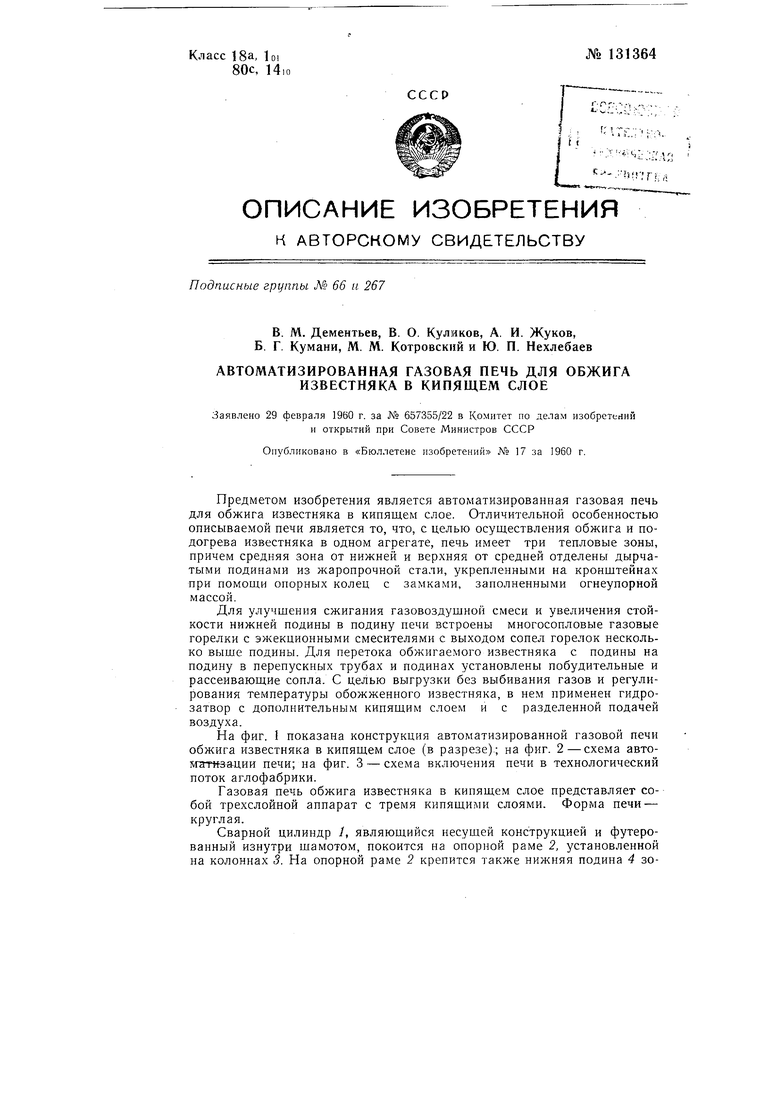

На фиг. I показана конструкция автоматизированной газовой печи обжига известняка в кипящем слое (в разрезе).; на фиг. 2 - схема автолгатйзации печи; на фиг. 3 - схема включения печи в технологический поток аглофабрики.

Газовая печь обжига известняка в кипящем слое представляет собой трехслойной аппарат с тремя кипящими слоями. Форма печи - круглая.

Сварной цилиндр /, являющийся несущей конструкцией и футерованный изнутри шамотом, покоится на опорной раме 2, установленной на колоннах 3. На опорной раме 2 крепится также нижняя подина 4 зо№ 131364- 2 -

ны обжига. В соответствии с принятой схемой ввода газа в слой дутьевые колпачки 5 нижней подины являются выходными соплами беспламенных горелок с эжекционными смесителями 5. Газ к смесителям подводится от газового коллектора 7, воздух - от воздушного коллектора 8. На печи устанавливается 14 беспламенных горелок. Каждая горелка имеет 8-9 выходных сопел-колпачков. Принятой конструкцией горелочного устройства обеспечивается ввод в зону обжига подготовленной газовоздушной смеси. Конструкции подин двух вспомогательных подогревающих известняк слоев выполнены металлическими. К цилиндрическому корпусу привариваются опорные кронштейны 9, на которые ложится опорное кольцо 10. На опорное кольцо укладывается металлическая подина и. Для достижения необходимой плотности установки подины сочленение опорного кольца с подиной выполнено в виде замка 12, наполняемого огнеупорной набивкой 13. Конструкция последующей третьей подины та же, подины взаимозаменяемые. Установка третьей подины производится с помощью дополнительного промежуточного опорного кольца 14, которое вынимается из печи в случае необходимости поднятия нижележащей подины. Для удобства выемки дополнительного кольца над ним выполняется «ложная кладка 15, которая может быть разобрана. Опорные кольца и подины выполняются из жаропрочного металла. Конструкции выполняются литые. Нодины имеют отверстия диаметром 10 мм. Живое сечение подины, с учетом расположения отверстий не по всей подине, около 8%. Сверху печь закрывается крыщкой 16, собранной на металлической жаропрочной раме 17, имеющей малую рамку 18, обрамляющую выходное сечение печи. Для ввода материала в печь в крышку вмонтирована впускная труба 19. Для передачи материала далее на вторую и первую подины смонтированы перепускные трубы 20, снабженные каждая побудительными воздушными сопладМИ 21 и рассеивающими воздущными соплами.22. Из первого слоя готовый продукт по наклонной течке 23 поступает в дополнительный кипящий слой 24, играющий роль разгрузочного гидрозатвора. Для создания режима кипения под дополнительный слой произведен самостоятельный подвод воздуха. Из верхней части гидрозатвора готовый продукт по закрытой течке 25 выдается из печи. Печь рассчитана на работу с природным газом давлением 2-3 атм. Давление воздуха должно составлять 2500-3000 мм в. с., создаваемого нагнетателем.

В печи применена схема изодромного регулирования температуры процесса изменением загрузки при постоянном газодутьевом режиме.

Печь может работать также и по схеме регулирования, позволяющей задавать необходимую производительность, а температурный режим процесса поддерживается соответствующим изменением газодутьевого режима.

Регулирование по первому режиму осуществляется следующим образом (фиг. 2). Регулятор 26 поддерживает заданный расход газа с по мощью исполнительного механизма и дросселя, установленного на газопроводе. Регулятор 27 поддерживает требуемое соотношение воздух - топливо. Система термопара - электронный потенциометр 28 изодромный регулятор 29 - исполнительный механизм 30 регулирует число оборотов подающего шнека таким образом, чтобы температура в зоне обжига была постоянной.

Автоматическое регулирование по второму режиму осуществляется следующим образом. Задается дистанционно через изодромный регулятор, исполнительный механизм, определенное число оборотов привода подающего шнека, а следовательно, и определенная производительность агрегата.

Система термопара - электронный потенциометр - изодромный регулятор - исполнительный механизм 31 и дроссель, установленный из газопроводе, регулирует подачу газа таким образом, чтобы температура в зоне обжига была постоянной. Регулятор 27 поддерживает требуемое соотношение газ -- воздух, а при определенном расходе газа приспособление регистратора 32 изменяет задание на регуляторе соотношения. Регулятор 26 поддерживает постоянный перепад давления между объемом над первым слоем и нижней частью гидрозатвора с помош,ью исполнительного механизма 33.

Переход с одного варианта автоматического регулирования на другой осушествляется универсальным переключателем 34 и краном-переключателем 35.

Кроме того, схема предусматривает необходимый минимум контрольно-измерительной аппаратуры и сигнализации предельного расхода газа и минимального давления газа.

Включение печи в технологический поток аглофабрики производится по еледуюш,ей. схеме (фиг. 3).

Сырой известняк поступает в .приемные бункеры 36, откуда транспортером подается на молотковую дробилку 37, после молотковой дробилки материал поступает на первичный грохот 38 с ячейкой 3 мм, отсеянной фракции О-3 мм поступает в шихтовые бункеры 39, откуда подается в шихту, поступающую вместе с другими компонентами в смесительный барабан 40. Фракция более 3 мм поступает на вторичное грохочение 41 через сито 10 мм; полученные носле грохота отходы более 10 мм поступают на повторное додрабливание, а фракция 3-10 мм направляется в бункер печи 42, из обжиговой печи 43 горячая известь с температурой 800-850° поступает в смесительный барабан, где за счет своего физического тепла подогревает шихту; подогретая и обогащенная известью шихта направляется транспортерами 44 к аглолентам.

Конструкция печи может быть применена для других эндометрических процессов пиротехнологической переработки сыпучих материалов: сушка и обжиг глины, обжиг доломита, предварительный обжиг цементного клинкера, магнетизирующего обжига и восстановление железных руд и т. д.

Предмет изобретения

1.Автоматизированная газовая печь для обжига известняка в кипящем слое, отличающаяся тем, что, с целью осуществления процесса обжига и подогрева известняка в одном агрегате, печь имеет три тепловые зоны, причем средняя зона от нижней и верхняя от средней отделены дырчатыми подинами из жаропрочной стали, укрепленными на кронштейнах при помоши опорных колец с замками, заполненными огнеупорной массой.

2.Печь по п. 1, отличающаяся тем, что, с целью улучшения сжигания газовоздущной смеси и увеличения стойкости нижней подины, в подину встроены многосопловые газовые горелки с выходом сопел горелок несколько выше верха подины.

3.Печь по пп. 1и2, отличающаяся тем, что, с целью достижения перетока обжигаемого известняка с подины на подину, в перепускных трубах и подинах установлены побудительные и рассеивающие сопла.

4.Печь по пп. 1,2иЗ, отличающаяся тем, что. с целью выгрузки без выбивания газов и регулирования температуры обожженного известняка, в ней применен гидрозатвор с дополнительным кипящим слоем и с разделенным подводом воздуха.

- 3 -№ 131364

Загрузка сырого известняка

16

txj

v :5

-e

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА СЬШУЧИХ МАТЕРИАЛОВ | 1969 |

|

SU239101A1 |

| Многозонная вертикальная печь кипящего слоя | 1967 |

|

SU279901A1 |

| Подина печи кипящего слоя для обжига сыпучего материала | 1976 |

|

SU586309A1 |

| Переточное устройство для многозонной печи кипящего слоя | 1966 |

|

SU255198A1 |

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU767491A1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2113671C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240366C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| Круглая рекуперативная машина для обжига железорудных материалов | 1970 |

|

SU298212A1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

Авторы

Даты

1960-01-01—Публикация

1960-02-29—Подача