Изобретение относится к агломе- рационному производству черной ме- таллургии и может быть использовано при окусковании руд и концентратов черных и цветных металлов.

Целью изобретения является повышение прочности агломерата произво-

дительности агломашин,- снижение расхода топлива и уменьшение выделения извести в пыль по тракту шихтоподачи

Способ осуществляют следующим образом

Негашеную комовую известь крупностью 0-40 мм подают в загрузочное

отверстие дробильно размольного уст- ройства ударного действия, например в молотковую дробилку. Вместе с известь в дробильное устройство загружают окисленную железную руду крупностью меньше 10-16 мм и сырые флюсы - известняк, доломит или смесь этих материалов Крупность флюсов меньше 60-80 мм.

Расход извести, руды и флюса удовлетворяет соотношению 1:(3-5): :(10-5) (на сухую массу).

Числовые значения расходных коэффициентов устанавливают исходя из двух условий (в пределах заданных соотношений) : чтобы количество свободной гигроскопической воды не менее чем в 2-3,5 раз превышало теоретически необходимое для гашения извести и чтобы в самом начале измельчения количество рудных частиц класса О- 0,1 мм больше чем в 1,2 раза превышало количество частиц извести таких же размеров.

Режим измельчения задают показателем степени измельчения i 15-20 (за максимальный диаметр кусков смеси до измельчения принимают средневзвешенный диаметр кусков флюсов) и содержанием класса 0-0,1 мм в измельченной смеси 20-55%,

После измельчения материалов получают известкованную измельченную смесь, которую загружают в бункер, а оттуда - на сборный конвейер шихтового потока. Дозирование из бункера осуществляют обычными средствами, которые используют на данной аглофаб- рике. Подготовка шихты к спеканию

включает смешивание, окомкование, с увлажнением и загрузку на агломашину.

Расход смеси в шихту задают исходя из баланса извести и основности агломерата. По химическому составу смесь представляет собой флюсующую добавку CaO/SiOg, равную 6-10.

Предлагаемый способ реализует условия, при которых нейтрализация извести осуществляется как за счет химической реакции гашения (СаО + (OH)gi), так и путем аморфизации поверхностных слоев частиц извести частицами окисленной железной руды.

Интенсивность реакции гашения определяется размером частиц извес- ти и количеством воды, интенсивность процессов аморфизации зависит От раз меров частиц извести, руды и свободной поверхностной энергии. Измельчение путем ударных воздействий, наряду с раскалыванием кусков измельчаемого материала, увеличивает поверхностную энергию вновь образованных частиц. Величина этой энергии зависит от структуры и текстуры измельчаемых материалов. Регламентируемый состав совместно измельчаемых материалов задают из условия максимального увеличения свободной поверхностной энергии за счет соотношения между мягкими и крепкими породами: коэффициент крепости соответственно равен 3-5 (окисленная железная руда, известь) и 15-20 -(известняк, доломит). В среднем это соотношение составляет 1:(0,8-2,5) соответственно (известь + + руда): флюсы. Пределы этого соотношения (по массе) отражают возможности изменения состава смеси при сохранении технико-экономических преимуществ по сравнению с известными способами подготовки извести. Эти преимущества выражаются в повышении технике -экономических показателей агломерационного производства и в резком снижении количества извести в выделяемой пыли.

Регламентирование типа железной руды продиктовано условиями интенсивной аморфизации поверхности частиц извести. Структура и текстура окисленной железной руды (дефектная структура кристаллических решеток, шероховатость поверхности частиц и их морфология), тип рудообразующих минералов (гематит - F-e209, гетит - HFe02, лимонит - rnFe-O-1 ) - все эти признаки отвечают требованиям химического воздействия с СаО на границе контактирования частиц руды и извести.

За свободную воду принимают разность между общим количеством гигроскопической воды в смеси и максимальной гигроскопичностью (MF). У окисленной железной руды МГ равна 1,5- 2,3%, у флюсов 1,1-1,5%.

Аналитически эти условия выражаются в виде уравнений:

МРХШ

К1мц СШ;

(1)

0,01 Mp(Wp - МГр) .+ Мци СУфА- МГфо) ЕЦ-0,32МЦ, (2) е Мр.Мц. расход руды, извести и флюсов соответственно, кг/100 кг смеси; М,: - содержание СаОсв в

v v

МГр, МГ

фЛ

10

15

20

51643 22

смеси, кг/100- кг смеси;

Ј0, -ОМ содержание класса О- 0,1 мм соответствен- но в руде и извести, доли;

влажность руды и флюсов соответственно,%; максимальная гигроскопическая влажность РУДЫ (1,5-2,3%) и флюсов (1,1-1,5%) соответственно, %; 0,32 - коэффициент,отражающий теоретически необходимое количество воды для гашения извести (32,13% от массы CaOtB);

Rj, RJJ. - коэффициенты,отражающие предельные нормы количественного соотношения между частицами руды и извести крупностью меньше 100 мкм (Rr) и между свободной гигроскопической ВОДОЙ И ВОДОЙ, необходимой для гашения извести в пересчете на CaOCB (Rrt). Их численные значения равны: RJ 1,2 и Ru 2-3,5.

Количественное соотношение между астицами руды и извести Ј100 мкм егламентируют лишь только по миниальному уровню с тем, чтобы обеспеить приоритет рудных частиц в самом ачале измельчения и тем самым блоировать наиболее активные к витанию астицы извести. Верхний предел этоо соотношения не регламентируют, и н может быть .сколь угодно большим. то возможно не только при испольовании очень пыпеватых руд, но и в . лучае, если используют комовую изесть (С/.о,)

25

т ч и н ( н

и с з вы в с ч и н

и т к в 1

п п с б л к и т в

г о ш ци до ле зо

30

35

45

Размеры контрольного класса ,1 мм соответствуют диаметру част тиц, когда их поверхностные свойст- ва оказывают влияние на массообмен- ные процессы в силу развитой удель-

Исходными материалами служат не гашеная известь, полученная путем обжига студеновского известняка в. шахтных печах (степень декарбониза ции 0,90; СаОс& 82,3%), известняк, доломитизированный известняк и оки ленная стойленская железная руда.Жел зо в этой руде представлено следующим минералами, %: гематит 90; мартит

ные процессы в силу развитии уд«зи -- ,-с f - - г

ной поверхности. Для частиц ;ИОО мкм 5-8; лимонит 2-5. Общее содержание влияние поверхностных свойств на 54,6%.

нетчку гетерогенных процессов практически прекращается.

Кроме стойленской руды, применя магнетитовую руду, у которой желез

Коэффициент R,-задают в виде ин0

5

0

5

тервала величин. Минимальное значение этого коэффициента гарантирует интенсивное протекание реакций гашения извести (Rjt 2). Максимум (Rt 3,5) продиктован соображениями предотвращения забивания дробильного устройства излишне влажными материалами.

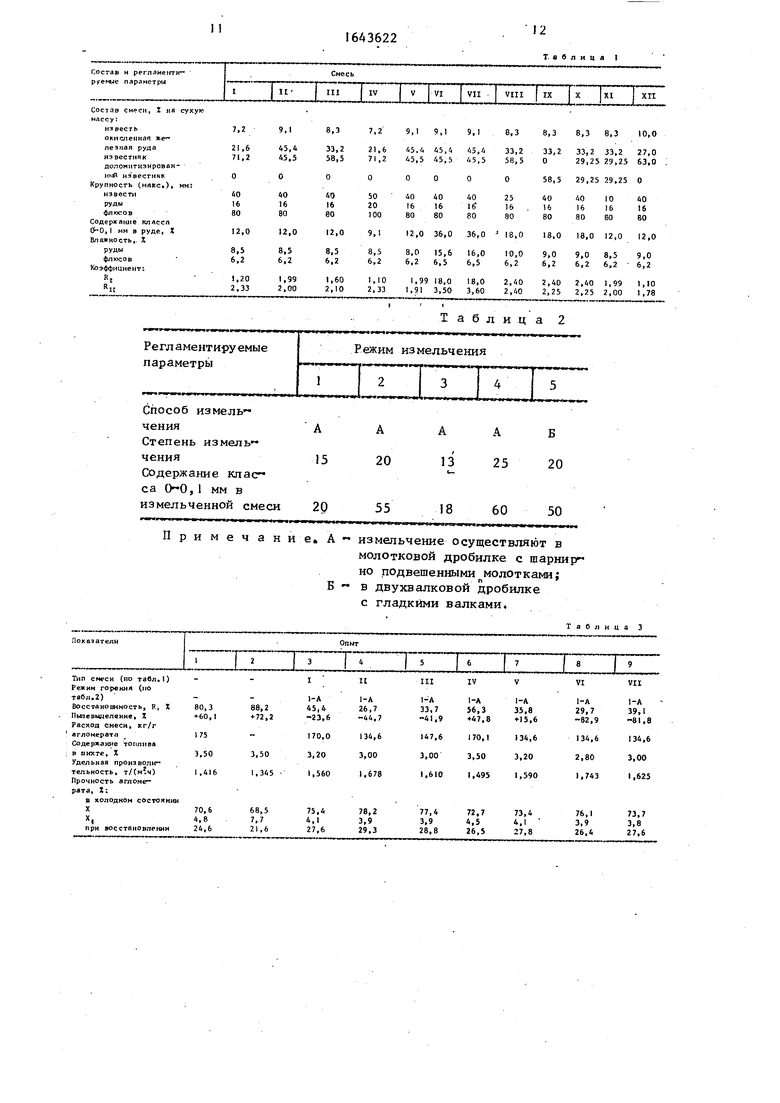

Регламентируемые параметры режима измельчения (i 15-20 и содержание класса 0-0,1 мм в измельченной смеси в. пределах 20-55/0 вместе с указанием максимальных размеров кусков измельчаемых материалов обеспечивают выход 95% класса 0-3 мм. Эти величины являются оптимальными, удовлетворяющими требования к качеству флюсов при достижении высокой экономической эффективности от применения измельченной смеси в агломерационном процессе.

Пример. Апробируют известный и предлагаемый способы подготовки негашеной извести.

Подготовка негашеной извести по известному способу заключается в том, что известь измельчают в молотковой дробилке вместе со стойленской железной рудой в соотношении соответственно 1:(), обеспечивающем содержание СаО в смеси в пределах 15,6-20,0%.

Подготовку негашеной извести по предлагаемому способу осуществляют по двум вариантам, отличающимся спо- собом измельчения: в молотковой дробилке с шарнирно-подвешенными мо лотками (А) и в двухвалковой дробилке с гладкими валками (Б). В первой из них измельчение осуществляют путем раскалывания за счет ударных воздействий, во второй - путем раздавливания (статические воздействия).

Исходными материалами служат негашеная известь, полученная путем обжига студеновского известняка в. шахтных печах (степень декарбонизации 0,90; СаОс& 82,3%), известняк, доломитизированный известняк и окисленная стойленская железная руда.Желе- зо в этой руде представлено следующими минералами, %: гематит 90; мартит

0

5

5

0

с f - - г

5-8; лимонит 2-5. Общее содержание e 54,6%.

Кроме стойленской руды, применяют магнетитовую руду, у которой железо-

рудные минералы представлены магне- титом (60-80%) и гематитом (20-40%).

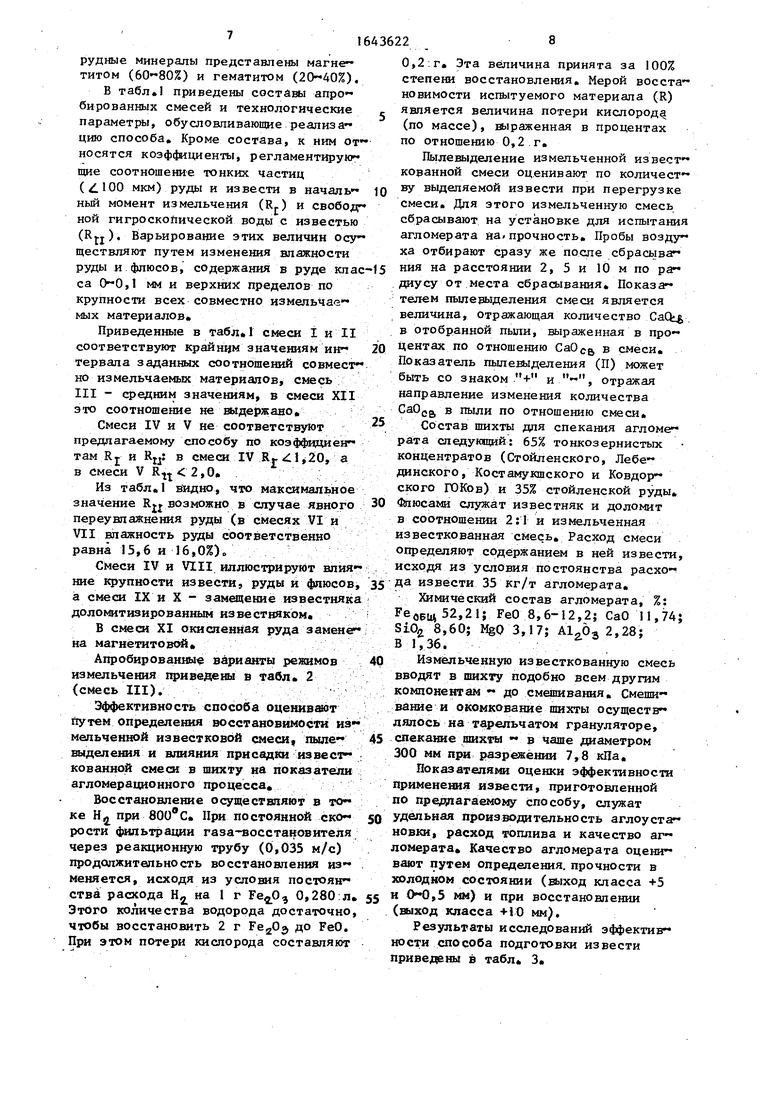

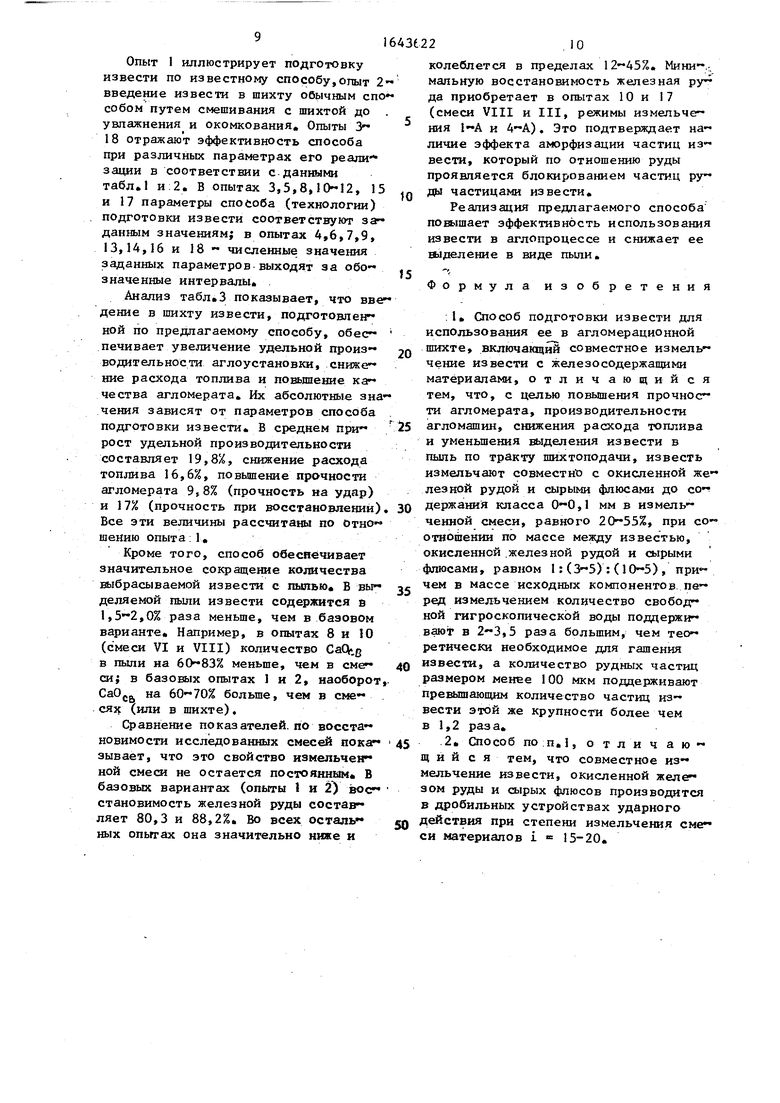

В табл приведены составы апробированных смесей и технологические параметры, обусловливающие реализацию способа. Кроме состава, к ним относятся коэффициенты, регламентирую щие соотношение тонких частиц (Ј100 мкм) руды и извести в началь- ньй момент измельчения (R..) и свободной гигроскопической воды с известью (Rvj). Варьирование этих величин осуществляют путем изменения влажности руды и флюсов, содержания в руде клас са 0-0,1 мм и верхних пределов по крупности всех совместно измельчаемых материалов

Приведенные в табл.1 смеси I и II соответствуют крайним значениям ин- тервала заданных соотношений совместно измельчаемых материалов, смесь III - средним значениям, в смеси XII это соотношение не выдержано.

Смеси IV и Ч не соответствуют

предлагаемому способу по коэффициентам RJ и Rti: в смеси IV R , 20, a в смеси V Rtt 2,0.

Из табл.1 видно, что максимальное значение RJJ возможно в случае явного переувлажнения руды (в смесях VI и VII влажность руды соответственно равна 15,6 и 16,0%).

Смеси IV и VIII иллюстрируют влияние крупности извести, руды и флюсов, а смеси IX и X - замещение известняка доломитизированным известняком.

В смеси XI окисленная руда заменена магнетитевой

Апробированные варианты режимов измельчения приведены в табл. 2 {смесь III).

Эффективность способа оценивают путем определения восстановимости измельченной известковой смеси, пыле- выделения и влияния присадки известкованной смеси в шихту на показатели агломерационного процесса.

Восстановление осуществляют в то- ке Нл при 800еС. При постоянной ско- рости фильтрации газа-восстановителя через реакционную трубу (0,035 м/с) продолжительность восстановления изменяется, исходя из условия постоянства расхода Н на 1 г 0,280 л. Этого количества водорода достаточно, чтобы восстановить 2 г Fe20j до FeO. При этом потери кислорода составляют

0,2 г Эта величина принята за 100% степени восстановления. Мерой восстановимости испытуемого материала (R) является величина потери кислорода (по массе), выраженная в процентах по отношению 0,2 г

Пылевыделение измельченной известкованной смеси оценивают по количеству выделяемой извести при перегрузке смеси. Для этого измельченную смесь сбрасывают на установке для испытани агломерата на прочность Пробы воздуха отбирают сразу же после сбрасывания на расстоянии 2, 5 и 10 м по радиусу от места сбрасывания Показателем пылевыделения смеси является величина, отражающая количество CaCt в отобранной пыли, выраженная в процентах по отношению СаОс& в смеси Показатель пылевыделения (П) может быть со знаком + и -, отражая направление изменения количества Са006 в пыли по отношению смеси.

Состав шихты для спекания агломерата следующий: 65% тонкозернистых концентратов (Стойленского, Лебединского, Костамукшского и Ковдор- ского ГОКов) и 35% стойленской руды Зйюсами служат известняк и доломит в соотношении 2:1 и измельченная известкованная смесь. Расход смеси определяют содержанием в ней извести исходя из условия постоянства расхода извести 35 кг/т агломерата.

Химический состав агломерата, %: FeaemSa l; FeO 8,6-12,2; CaO 11,74 Si02 8,60; MgO 3,17; Al,03 2,28; В 1,36.

Измельченную известкованную смесь вводят в шихту подобно всем другим компонентам - до смешивания Смешивание и окомкование шихты осуществлялось на тарельчатом грануляторе, спекание шихты - в чаше диаметром 300 мм при разрежении 7,8 кПа.

Показателями оценки эффективности применения извести, приготовленной по предлагаемому способу, служат удельная производительность аглоуста- новки, расход топлива и качество агломерата. Качество агломерата оценивают путем определения, прочности в холодном состоянии (выход класса +5 и 0-0,5 мм) и при восстановлении (выход класса +10 мм).

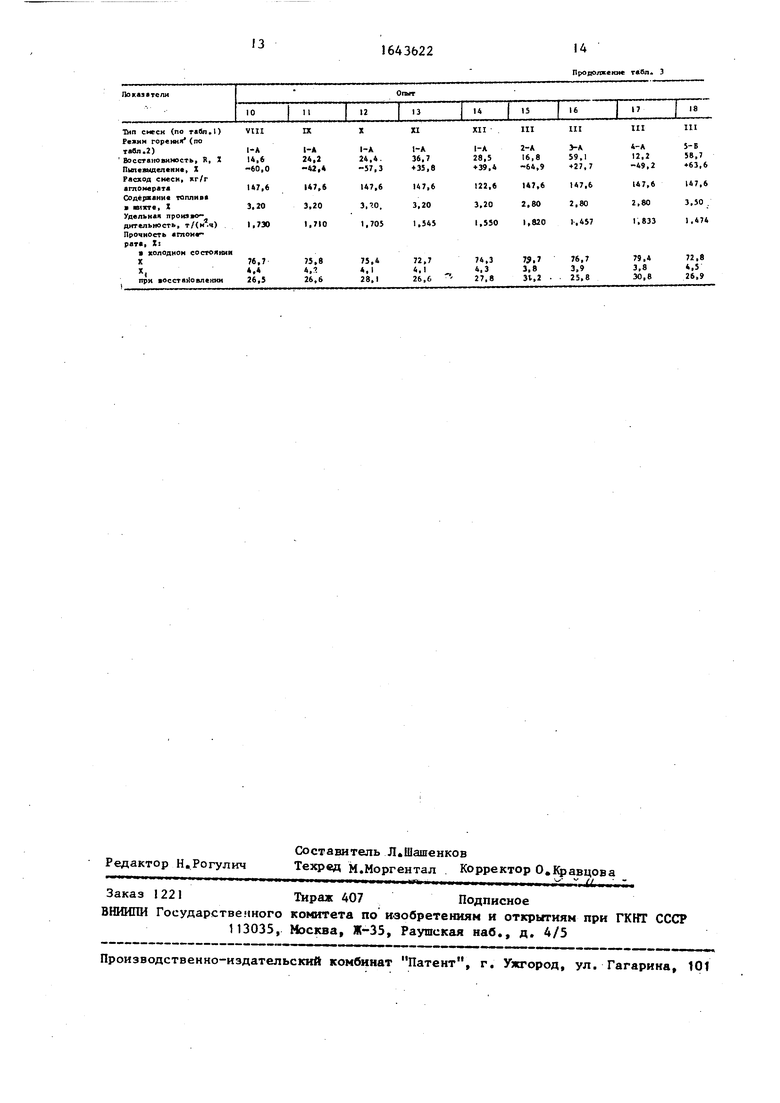

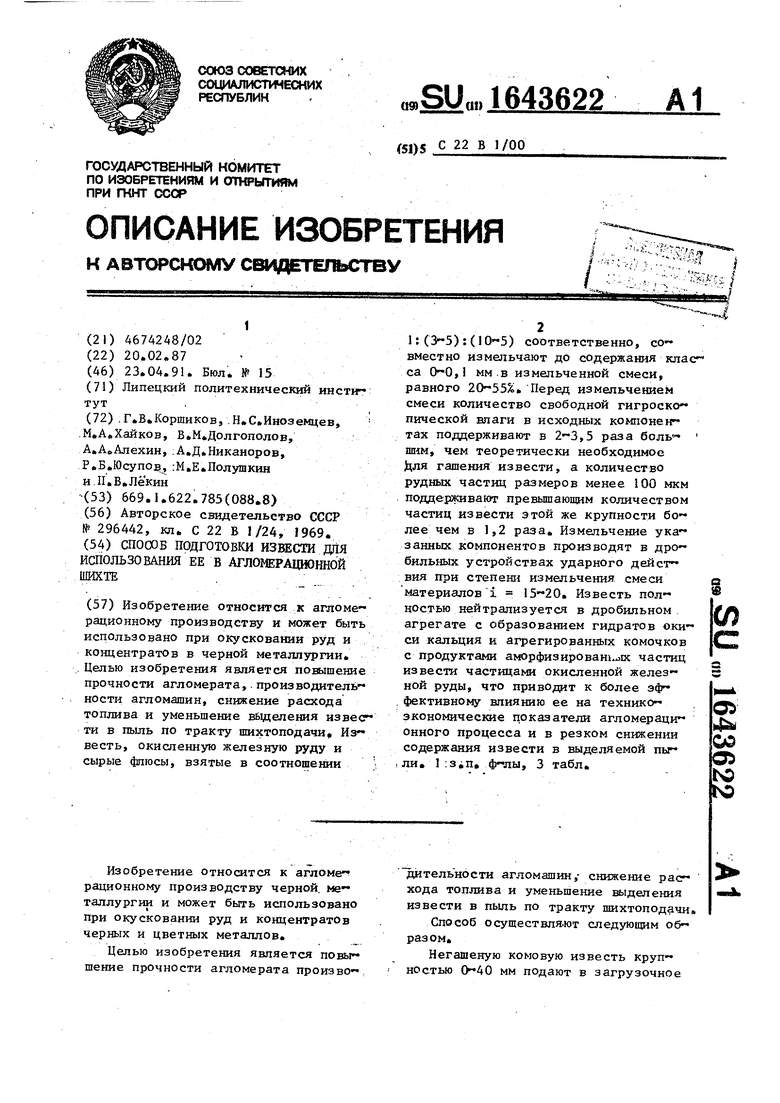

Результаты исследований эффективности способа подготовки извести приведены в табл 3.

Опыт 1 иллюстрирует подготовку извести по известному способу,опыт 2 введение извести в шихту обычным спо собом путем смешивания с шихтой до увлажнения и окомкования Опыты 3- 18 отражают эффективность способа при различных параметрах его реали зации в соответствии с данными табл.1 и 2. В опытах 3,5,8,10-12, 15 и 17 параметры способа (технологии) подготовки извести соответствуют заданным значениям; в опытах 4,6,7,9, 13,14,16 и 18 - численные значения заданных параметров-выходят за обозначенные интервалы.

Анализ табл.3 показывает, что введение в шихту извести, подготовленной по предлагаемому способу, обес- печивает увеличение удельной производительности аглоустановки, снижение расхода топлива и повышение качества агломерата. Их абсолютные значения зависят от параметров способа подготовки извести В среднем прирост удельной производительности составляет 19,8%, снижение расхода топлива 16,6%, повышение прочности агломерата 9,8% (прочность на удар) и 17% (прочность при восстановлении) Все эти величины рассчитаны по Отношению опыта 1.

Кроме того, способ обеспечивает значительное сокращение количества выбрасываемой извести с пылью В выделяемой пыли извести содержится в 1,5-2,0% раза меньше, чем в базовом варианте. Например, в опытах 8 и 10 (смеси VI и VIII) количество в пыли на 60-83% меньше, чем в смеси; в базовых опытах 1 и 2, наоборот СаОсь на 60-70% больше, чем в смесях (или в шихте).

Сравнение показателей, по восста- новимости исследованных смесей пока- зывает, что это свойство измельченной смеси не остается постоянным В базовых вариантах (опыты 1 и 2) вое- становимость железной руды составляет 80,3 и 88,2%. Во всех остальных опытах она значительно ниже и

3t2210

колеблется в пределах 12-45%. Мини--, мальную воестановимость железная руда приобретает в опытах 10 и 17 (смеси VIII и III, режимы измельчения 1-А и 4-А). Это подтверждает наличие эффекта аморфизации частиц извести, который по отношению руды проявляется блокированием частиц руды частицами извести.

Реализация предлагаемого способа повышает эффективность использования извести в аглопроцессе и снижает ее выделение в виде пыли.

10

Формула изобретения

1. Способ подготовки извести для использования ее в агломерационной шихте, включающий совместное измельчение извести с железосодержащими материалами, отличающийся тем, что, с целью повышения прочности агломерата, производительности агломашин, снижения расхода топлива и уменьшения выделения извести в пыль по тракту шихтоподачи, известь измельчают совместна с окисленной железной рудой и сырыми флюсами до содержания класса 0-0,1 мм в измельченной смеси, равного 20-55%, при соотношении по массе между известью, окисленной железной рудой и сырыми флюсами, равном 1:(3-5):(10-5), причем в массе исходных компонентов перед измельчением количество свободной гигроскопической воды поддерживают в 2-3,5 раза большим, чем теоретически необходимое для гашения извести, а количество рудных частиц размером менее 100 мкм поддерживают превышающим количество частиц извести этой же крупности более чем в 1,2 раз а.

2. Способ поп.1, отличающийся тем, что совместное измельчение извести, окисленной железом руды и сырых флюсов производится в дробильных устройствах ударного действия при степени измельчения смеси материалов i 15-20.

13

1643622

14

Продолжение тавл Э

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аморфизации негашеной извести | 1989 |

|

SU1724708A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1993 |

|

RU2067124C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ производства офлюсованного агломерата | 1988 |

|

SU1611956A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

Изобретение относится к агломерационному производству и может быть использовано при окусковании руд и концентратов в черной металлургии. Целью изобретения является повышение прочности агломерата,.производитель ности агломашин, снижение расхода топлива и уменьшение выделения извести в пыль по тракту шихтоподачи. Из- весть, окисленную железную руду и сырые флюсы, взятые в соотношении 1: (3-5) : (10-5) соответственно, совместно измельчают до содержания са 0-0,1 мм,в измельченной смеси, равного 20-55%. Перед измельчением смеси количество свободной гигроскопической влаги в исходных компонентах поддерживают в 2-3,5 раза боль5- шим, чем теоретически необходимое для гашения извести, а количество рудных частиц размеров менее 100 мкм поддерживают превышающим количеством частиц извести этой же крупности более чем в 1,2 раза. Измельчение указанных компонентов производят в дробильных устройствах ударного действия при степени измельчения смеси материалов i 15-20. Известь полностью нейтрализуется в дробильном агрегате с образованием гидратов окиси кальция и агрегированных комочков с продуктами аморфизирован.к частиц извести частицами окисленной железной руды, что приводит к более эффективному влиянию ее на технико- экономические показатели агломерационного процесса и в резком снижении содержания извести в выделяемой пыли. 1:3in ф-TOj, З табл. (Л о Ј &0 ОЭ и

Тип сиесн (по тавл.1)VIIIIXXXI

Режим горения (по

табл.2)1-А1-А1-А1-А

Восстановимость, 8, X14.624,224,436.7

Пылегыделение, X-60,0-42,,3+35,6

Расход снеси, кг/г

агломерата147,6147,6147,6147,6

Содержание топлива

пихте, X3,203,20З..О.3,20

Удельная прою однтельиость, т/(к.ч)1,7301,7101,7031,545

Прочность агломерата, X:

холодном состоянии

X76,775,875,472,7

Х(4.44,,14,1

при юсстаЖжлекин26,526,628,126,6

4

6

0

III

2-А

16,8

-64,9

147,6

2,80

1,820

III

3-А

59,1 + 27,7

147,6

2,80

III

4-А

12,2

-49.2

147,6

2,80

1,833

III

5-Б

58,7

,6

147,6

3,50

1,474

74,373.776,7

4,33,83,9

27,831,2 . 25,8

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО СЫРЬЯ | 0 |

|

SU296442A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-23—Публикация

1987-02-20—Подача