а

сл

4::) Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к процессам азотирования титана и его сплавов, и может найти применение в машиностроительной и химической прокышленности для изделий, работающих на износ. Известен способ азотирования титана и его сплавов в среде чистого азота или аммиака при высоких температурах Cl-l Недостатком этого способа является образование азотированного слоя с повшиенной хрупкостью, что приводит к трегцинообразованию, шелушению и выкрашиванию его. Кроме того, при азотировании в аммиаке сплавы насыщаются еще и водородом, что приводит к развитию нежелательной водород ной хрупкости в титане и его сплавах Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ азотирования титановых сплавов в среде азота включающий радиационный нагрев в потоке очищенного азота до 800-1000°С изотермическую выдержку в течение не более 25-30 ч. При этом при выдержке в течение 10 ч и 1000°С на образцах ВТ1-0 к охлаждении, в печи в среде азота до 17-25 С на титановых сплавах АТЗ и АТб образуется азо тироваг: иь й слой толщиной 150-200 мкм с (кротвердостью Н.,о 1120; 1100; Э80 кг/мм2С2. Недостатком известного способа является сильное охрупчивание сплавов, причем,, чем выше температура азотирования, тем хрупкость будет больше,.что резко снижает надежность и долговечность изделий. Цель изобретения - повышение плас тичности и ударной вязкости. Указанная цель достигается тем, что азотирование при 800-1000 С проводят многократно (в два этапа), при этом выдержку на первом этапе проводят в течение 5-9 ч, а на втором этапе - в течение 1-5 ч. Предлагаемый способ осуществляется следующим ..образом. Образцы (изделия) помещают в печь установки, для азотирования. Нагрев до температуры азотирования (8001000°С) ведут в среде азота, очищенного от кислорода и влаги. По достижении температуры 800-1000°С дают выдержку в течение 5-10 ч до образования азотированного слоя с твердостью не менее 900 кг/мм . Затем образцы охлаждают вместе с печью в потоке азота до комнатной температуры (17-25°С). Порле этого проводят дополнительный нагрев в печи до 8001000°С, выдерживают изделия в течение 1-5 час и охлаждают в печи в сре де азота до 17-25 С. Давать выдержку больше 5 ч не рекомендуется, так как при этом сплав будет опять заметно охрупчиваться из-за перенасыщения поверхностного слоя азотом. Выдержка менее 1 ч тоже не рекомендуется, так как поверхностная твердость будет заметно ниже требуемой величины (900 кг/см) вследствие недостаточного насыщения слоя азотом. После первой стадии азотирования образцы охлаждаются вместе с печью в потоке азота до комнатной температуры, а затем вновь нагреваются в печи до температуры азотирования 800-1000°С. В результате происходит как бы отжиг образцов, приводящий к перераспределению азота. При этом азот диффундирует из слоя в сердцевину образцов, обеспечивая более прочное сцепление азотированного слоя с сердцевиной, уменьшается перенасыщенность поверхностных слоев азотом, резко снижаете концентрация внутренних напряжений в слое. Все это приводит к тому, что в титане и его сплавах резко возрастают пластические свойства и ударная вязкость, а поверхностная твердость при этом снижается. При изотермической вьадержке в течение 1-5 ч твердость поверхностных слоев быстро восстанавливается, но ввиду небольшой выдержки з 1метного охрупчивания сплавов еще не происходит. Предлагаемый способ осуществляют на чистом титане ВТ1-0 и на ct-титановых сплавах АТЗ и АТб. Азотирование разрывных образцов и образцов для испытаний на удар проводят в азоте при 1000°С, когда проявляется наибольшая хрупкость образцов. Продолжительность азотирования составляет 10 ч при этом на поверхности образцов образуется азотированный слой толщиной 150-200 мкм с микротвердостью 980-1120 кг/мм. На практике азотирование выше iOOO°C не ведут, так как. изделия настолько сильно охрупчиваются, что все пластические характеристики и ударная вязкость при комнатной температуре падают до нуля. Ниже азотирование тоже н.е ведут, так как диссоциация азота практически не проходит. Продолжительность насыщения назначается, исходя из требуемой толщины и твердости азотированного слоя, что, в свою очередь, определяется -условиями работы изделия. Обычно продолжительность азотирования составляет не более 25-30 ч, причем ее можно сократить путем повыщения температуры азотирования, но при этом происходит заметное охрупчивание титана и его сплавов.

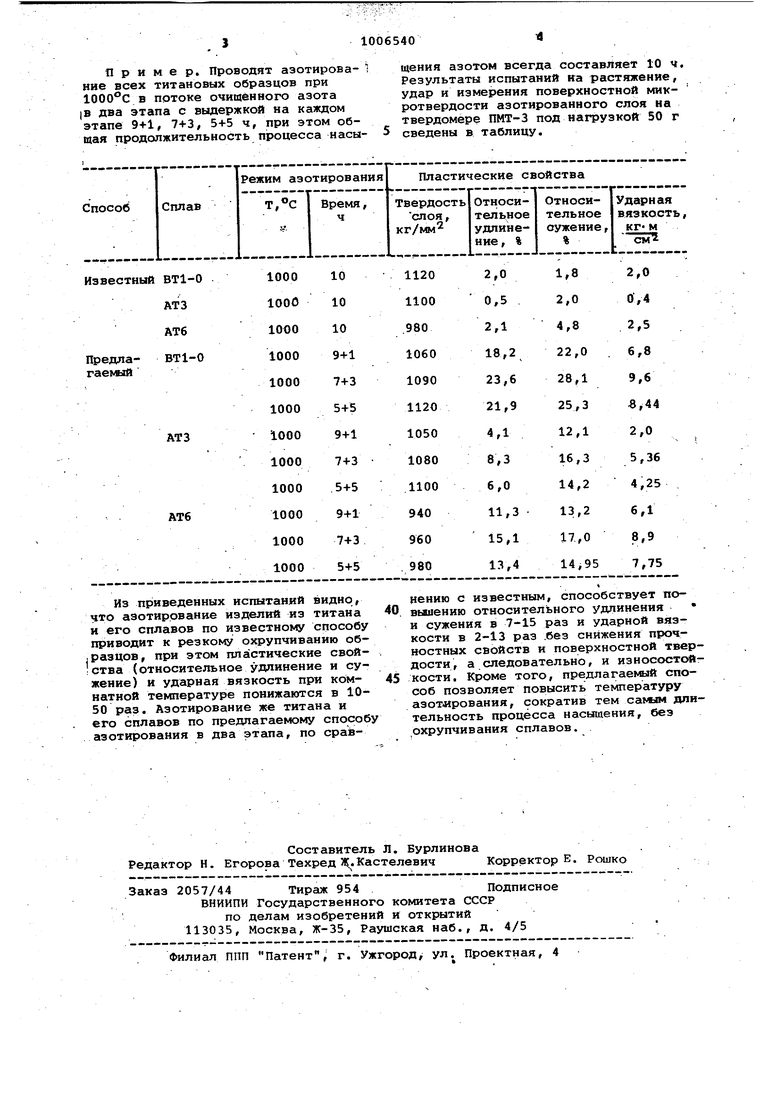

Приме p. Проводят азотирование всех титановых образцов при в потоке очищенного азота |В два этапа с выдержкой на каждом этапе 9+1, 7+3, 5+5 ч, при этом общая продолжительность процесса насыщения азотом всегда составляет 10 ч, Результаты испытаний на растяжение, удар и измерения поверхностной микротвердости азотированного слоя на твердомере ПМТ-3 под нагрузкой 50 г сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2007 |

|

RU2338811C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| Способ отжига азотированных тугоплавких металлов | 1982 |

|

SU1041582A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2023 |

|

RU2824791C1 |

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ В ГАЗОВОЙ СРЕДЕ | 2007 |

|

RU2365671C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| Способ повышения износостойкости изделий из твердых сплавов | 2015 |

|

RU2618289C1 |

| Способ нанесения нитридных слоев на детали из титана и его сплавов | 1991 |

|

SU1836484A3 |

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2386722C2 |

Из приведенных испытаний видно, что азотир.ование изделий из титана и его сплавов по известному способу приводит к резкому охрупчиванию об.раэцов, при этом пластические свой ства (относительное удлинение и сужение) и ударная вязкость при комнатной температуре понижаются в 1050 раз. Азотирование же титана и его сплавов по предлагаемому способу азотирования в два этгша, по сравнению с известным, способствует повышению относительного удлинения и сужения в 7-15 раз и ударной вязкости в 2-13 раз .без снижения прочностных свойств и поверхностной твердости, а следовательно, и износостойкости. Кроме того, предлагаекый способ позволяет повысить температуру азотирования, сократив тем саилм длительность процесса насыщения, без охрупчивания сплавов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипарисов С | |||

| С., Лейинский Ю.В. | |||

| Азотирование тугоплавких металлов | |||

| М., Металлургия, 1972, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вульф Б | |||

| К | |||

| Термическая обработка титановых сплавов | |||

| М., Металлургия, 1969, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-23—Подача