Изобретение относится к обработке металлов давлением, в частности к способам получения компрессорных и турбинных лопаток.

Известен способ изготовления лопаток, включающий операции выдавливания пера, формовки замка и вальцовки перовой части с последующей правкой при температуре, не превышающей температуры отпуска материала. Недостатком известного способа является недостаточная точность изделий.

Известен способ изготовления лопаток, включающий операции установки и закрепления предварительно отформованной заготовки лопатки в приспособлении по предварительно или окончательно обработанному замку и проведении вальцовки перовой части лопатки. Недостатком этого способа является также недостаточная точность получаемых изделий, так как в процессе вальцовки перовая часть лопатки вследствие разброса размеров по толщине искривляется в плоскости вальцовки.

Целью изобретения является устранение указанного недостатка, а именно повышение точности лопаток путем исключения искривления пера лопатки в плоскости вальцовки.

Поставленная цель достигается тем, что в способе изготовления лопаток, включающем операции установки и закрепления предварительно отформованной заготовки лопатки в приспособлении по обработанному замку и проведения вальцовки перовой части лопаток, предварительно отформованные заготовки комплектуют по партиям, имеющим одинаковые отклонения по толщине пера, осуществляют пробную вальцовку одной лопатки из партии, измеряют угол искривления лопатки в плоскости вальцовки, после чего приспособление поворачивают вокруг оси, расположенной перпендикулярно к плоскости вальцовки и проходящей посередине заходного сечения лопатки, в направлении искривления лопатки на угол, равный половине измеренного угла направления первой лопатки, и проводят вальцовку оставшихся из партии заготовок.

Экспериментально установлено, что искривление пера лопатки в плоскости вальцовки происходит из-за большого разброса толщины сечений пера предварительно отформованной заготовки лопатки. При этом возникающее неравенство коэффициентов обжатия при вальцовке вызывает неравномерное удлинение кромок пера, что и ведет к искривлению.

Перед проведением вальцовки предварительно отформованные заготовки лопаток комплектуют по партиям, имеющим одинаковые отклонения по толщине пера лопатки. Область отклонений размеров по толщине лопаток при комплектации партий выбирают исходя из габаритов лопатки, требуемой точности. Поворот приспособления в сторону искривления пера первой пробкой лопатки из партии ведет к выравниванию степеней отжатия пера лопатки при вальцовке. При этом экспериментально установлено, что угол β поворота приспособления, обеспечивающий заданную точность при вальцовке, составляет приблизительно половину угла α искривления пера лопаток в плоскости вальцовки первой лопатки из партии после ее вальцовки.

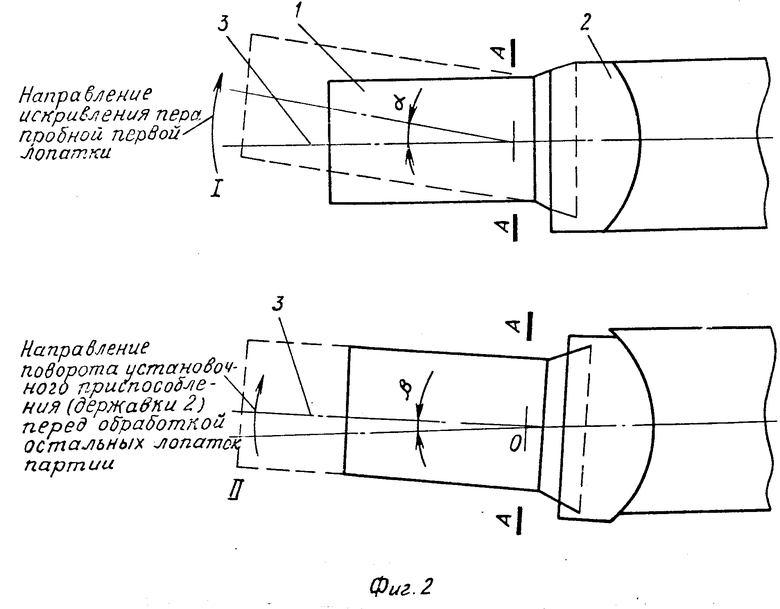

На фиг. 1 показана схема вальцовки лопатки; на фиг.2 схема положения: I при вальцовке первой лопатки (пунктиром показана лопатка после вальцовки); II после поворота приспособления на угол β, равный α/2.

Способ осуществляют следующим образом. Заготовку лопатки 1 из партии, скомплектованной по одинаковым отклонениям толщины пера, закрепляют в приспособлении 2. После прокатки заготовки лопатки последняя искривляется и занимает положение 3. Замеряют угол α искривления лопатки. Перед прокаткой остальных заготовок приспособление 2 поворачивают на угол β, равный половине угла α, в направлении искривления первой пробкой лопатки, после чего проводят вальцовку оставшихся из партии заготовок лопаток.

П р и м е р. Штампованные заготовки лопаток из стали ЭИ 961Ш с длиной пера 100 мм, шириной 35 мм и углом закрутки 25о после механической обработки замка (протяжка и токарная обработка в комплекте), перед холодной вальцовкой имеют разброс по разнотолщинности входной и выходной кромок пера 0,4 мм. В пределах этого отклонения заготовки комплектуют на четыре партии, величины разнотолщинности которых приведены в таблице.

П р и м е ч а н и е:

δвх толщина входной кромки;

δвых толщина выходной кромки того сечения пера.

Такой технологический прием обуславливает постоянное значение величины искривления пера лопаток одной партии в процессе вальцевания при постоянстве базирования заготовок по замку, т.е. погрешность является систематической.

Например, в партии с величиной разнотолщинности кромок ( δвх-δвых ) 0,4-0,2 мм у пробной лопатки получено искривление пера со смещением концевого сечения относительно поршневого в сторону выходной кромки на 1 мм, т.е. на угол α 0o06'. Режимы вальцовки: коэффициент обжатия по толщине заготовки 1,4; скорость вальцовки 3-3,6 м/мин; смазка этиловый спирт наносится тампоном.

Закрепляют в державке 2 эталон лопатки и по индикатору поворачивают державку 2 с эталоном по круговым направляющим в сторону выходной кромки на угол β  0°03′ что соответствует смещению наружного сечения пера на 0,5 мм.

0°03′ что соответствует смещению наружного сечения пера на 0,5 мм.

Контрольная вальцовка следующей лопатки показала, что искривление составляет 0,05 мм. Обработка всего комплекта лопаток показала, что искривление ("саблевидность") не превышало допустимой величины (0,1 мм).

Использование изобретения позволяет значительно увеличить точность получаемых лопаток и выход годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256528C1 |

| Способ изготовления лопаток | 1988 |

|

SU1600899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДОВЫХ ЛОПАТОК | 2008 |

|

RU2375135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЗАГОТОВОК ЛОПАТОК ТУРБОМАШИНЫ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2677552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК, включающий операции установки и закрепления предварительно отформованной заготовки лопатки в приспособлении по обработанному замку и проведении вальцовки перовой части лопатки, отличающийся тем, что, с целью повышения точности лопаток путем исключения искривления пера лопатки в плоскости вальцовки, предварительно отформованные заготовки комплектуют по партиям, имеющим одинаковые отклонения по толщине пера, осуществляют пробную вальцовку одной лопатки из партии, измеряют угол искривления лопатки в плоскости вальцовки, после чего приспособление поворачивают вокруг оси, расположенной перпендикулярно к плоскости вальцовки и проходящей посередине заходного сечения лопатки, в направлении искривления лопатки на угол, равный половине измеренного угла искривления первой лопатки, и проводят вальцовку оставшихся из партии заготовок.

| Егоров Ю.И | |||

| Разработка, исследование, внедрение техпроцесса и установка для холодного вальцевания пера компрессорных и турбинных лопаток | |||

| Ленинград, 1980. |

Авторы

Даты

1995-05-27—Публикация

1981-01-12—Подача