Фигл

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении компрессорных и турбинных лопаток.

Целью изобретения является повыше- ние эксплуатационных свойств и снижение трудоемкости изготовления лопаток.

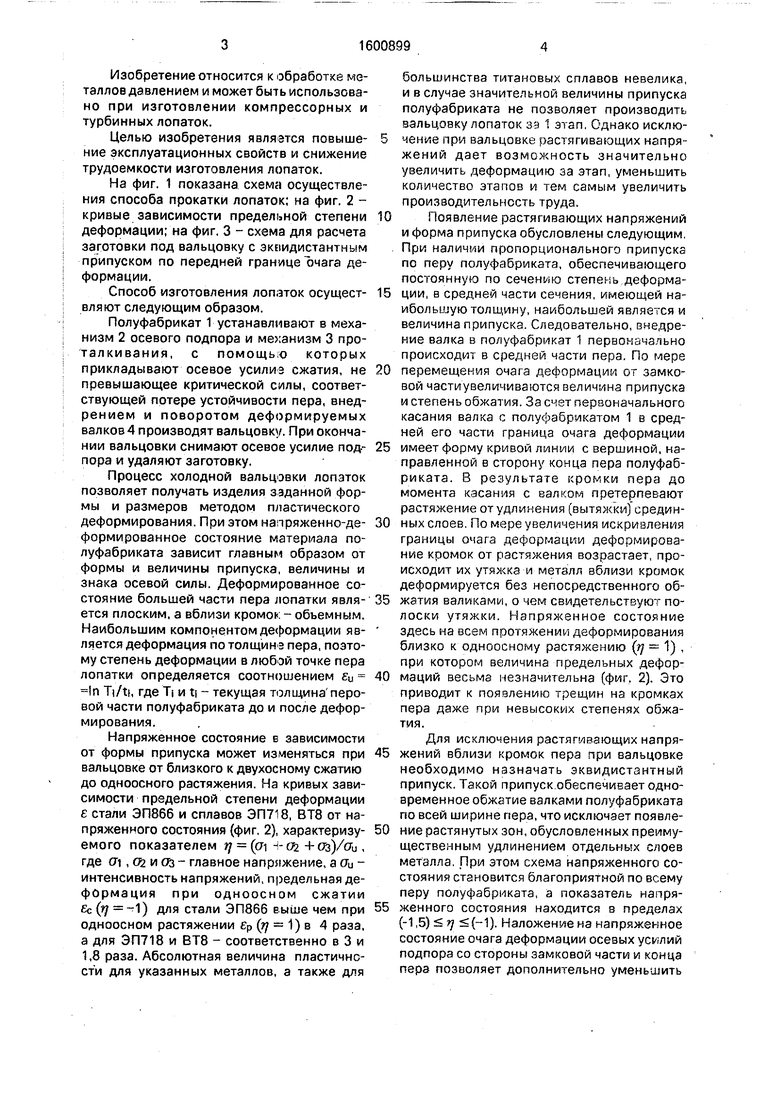

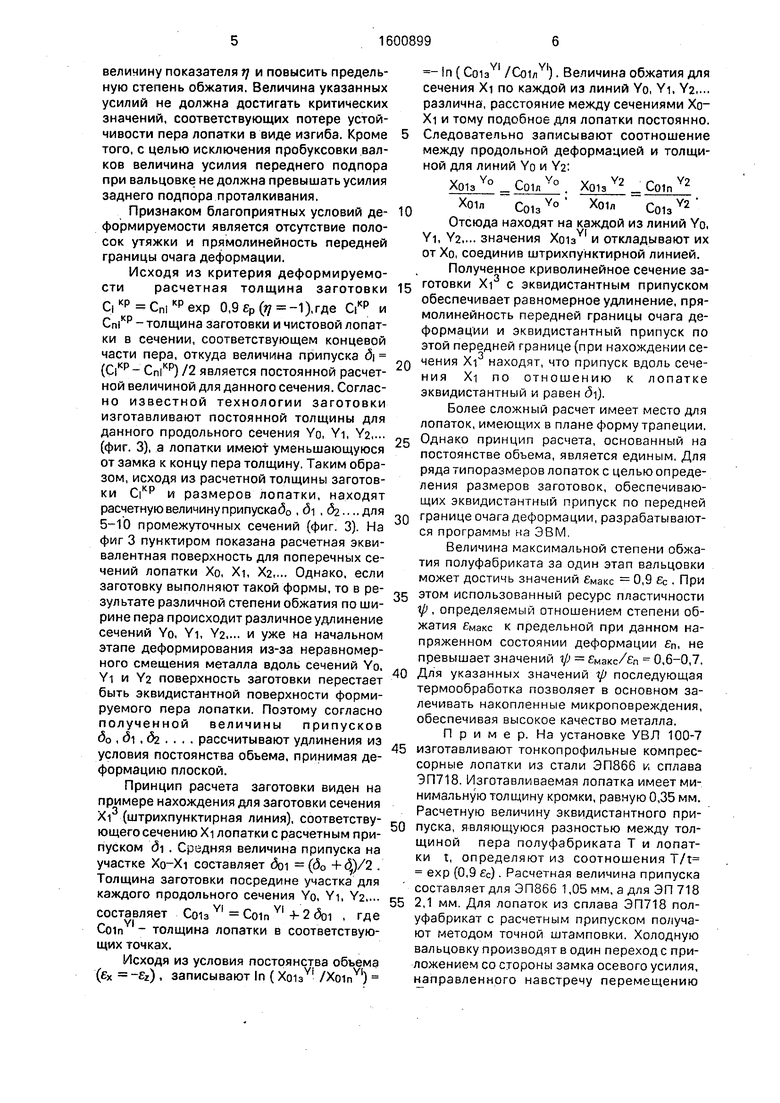

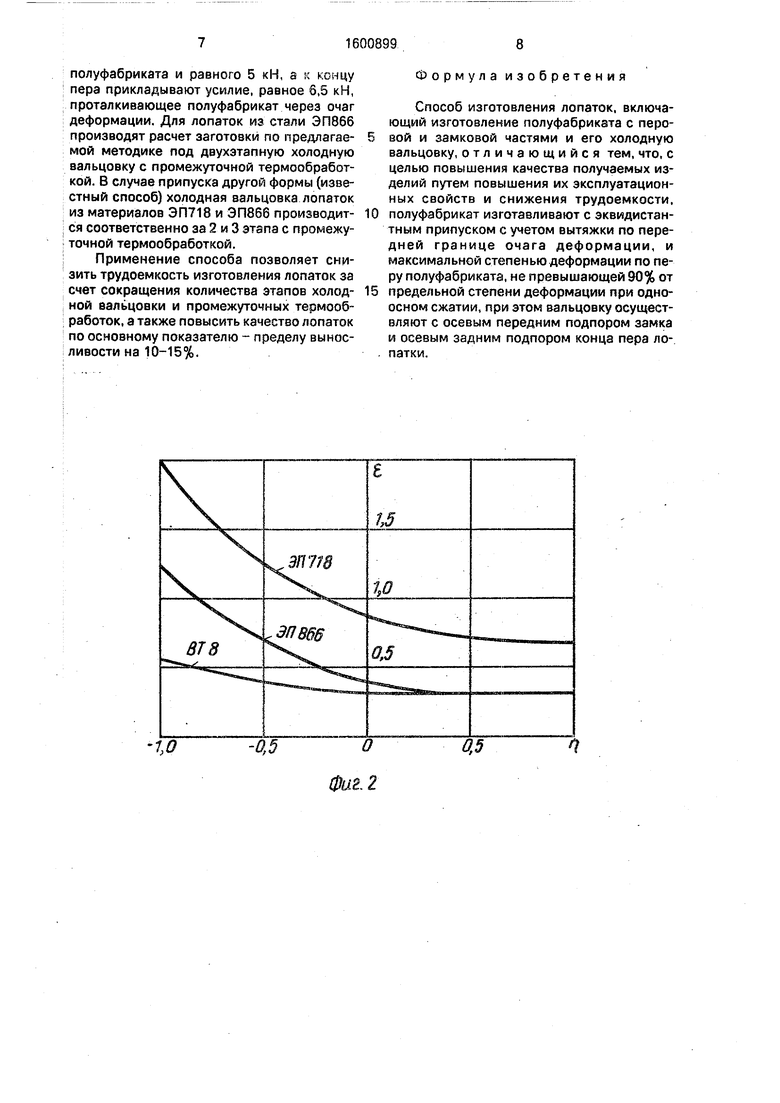

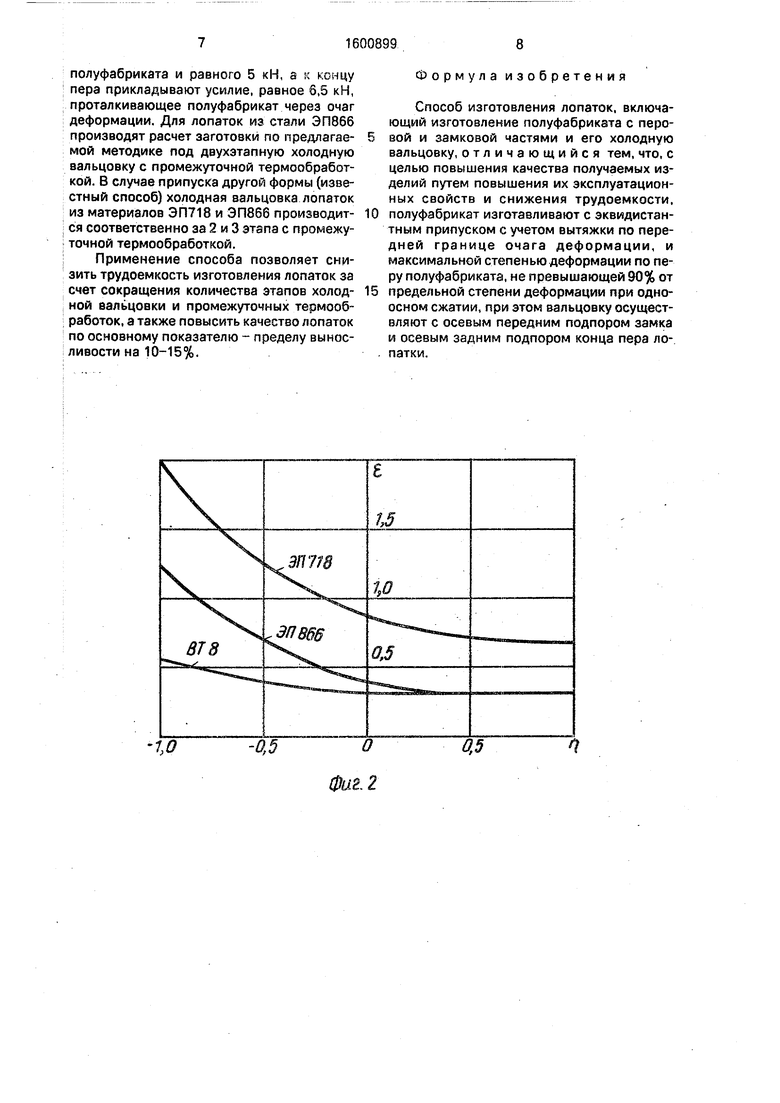

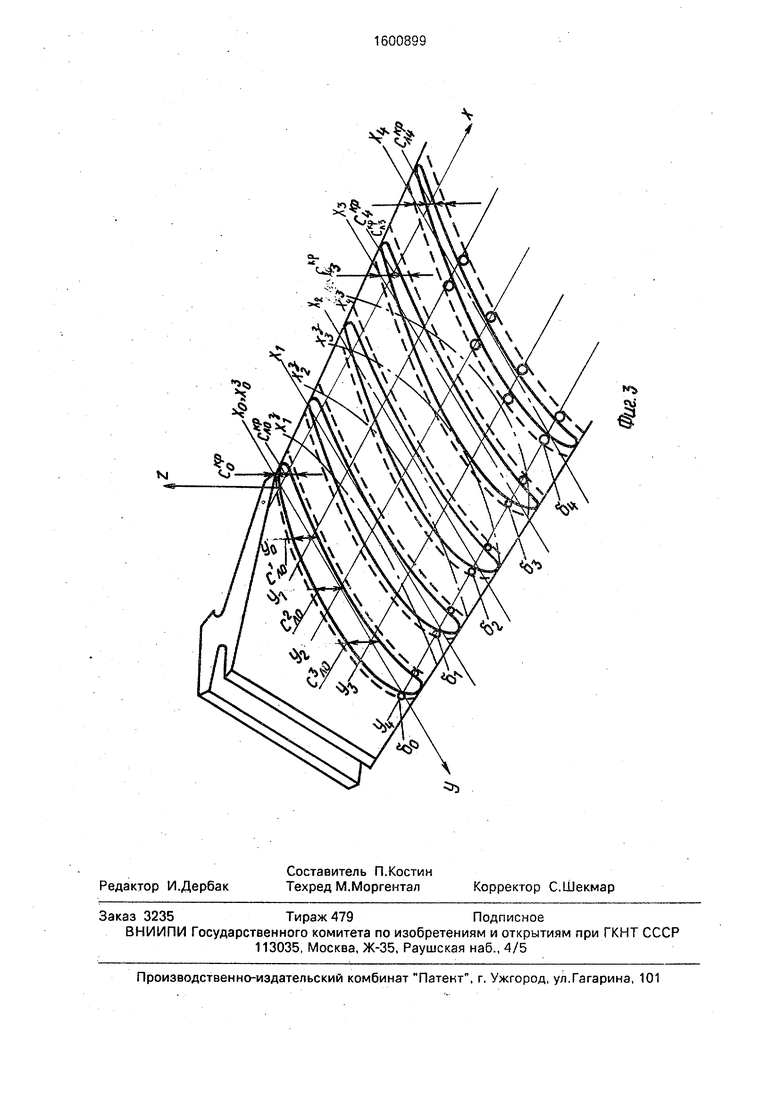

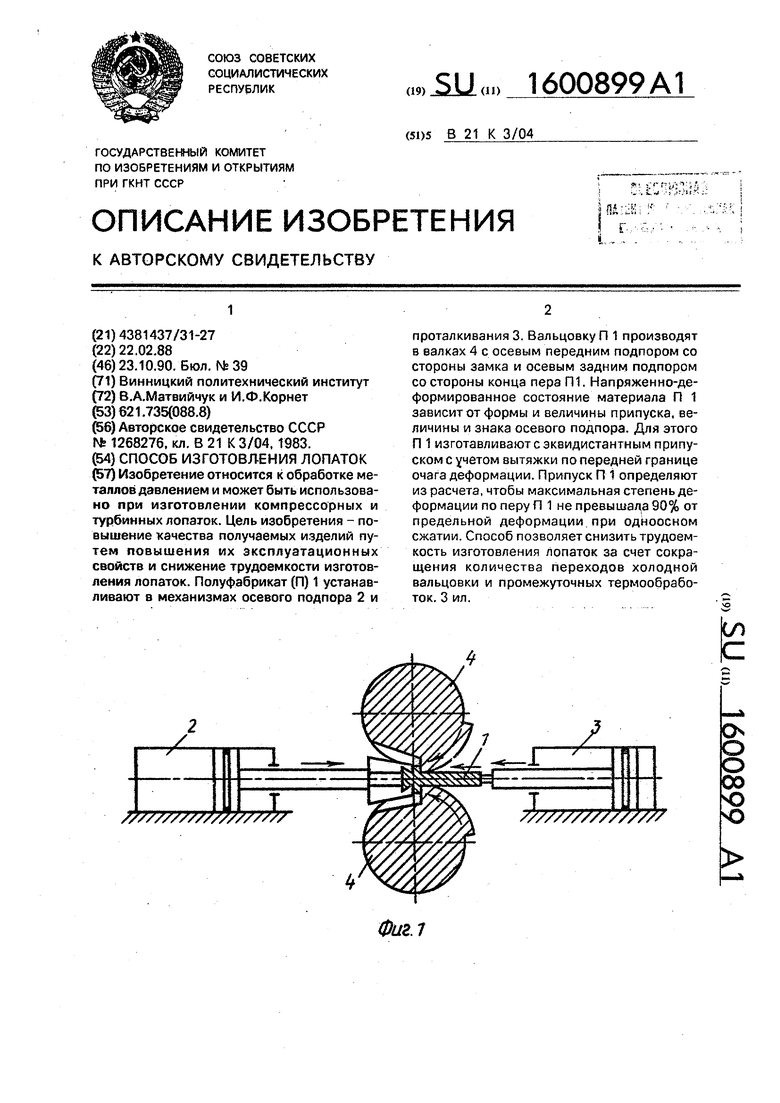

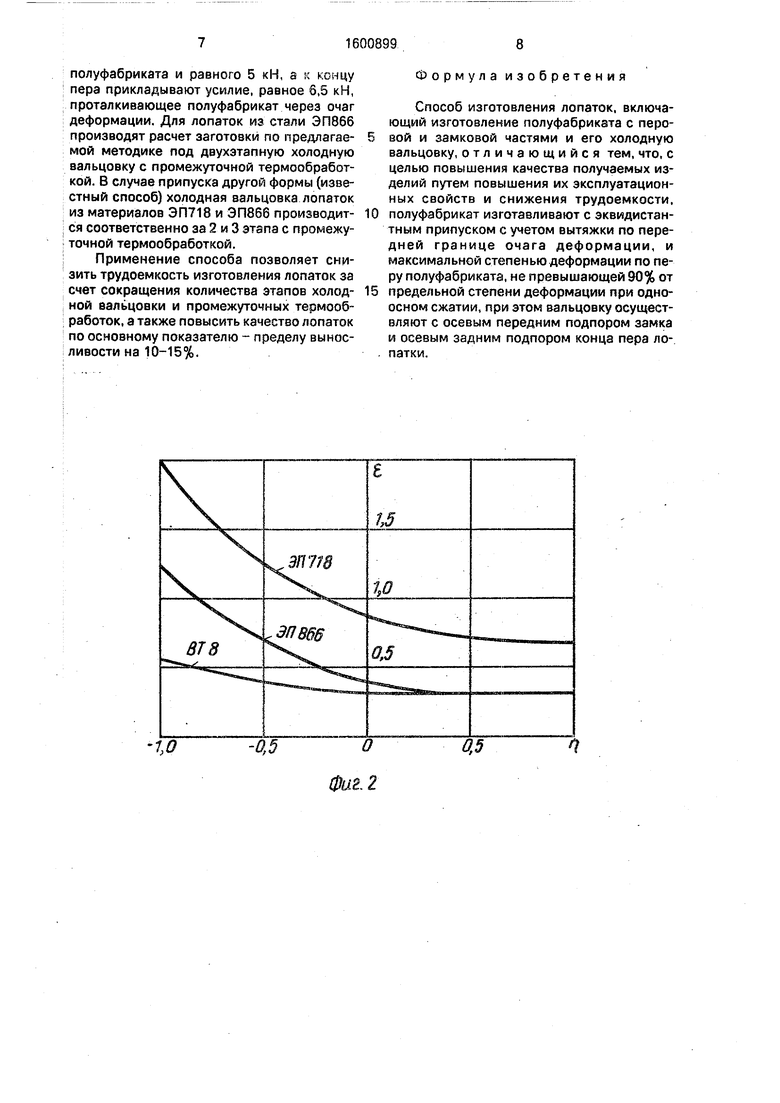

На фиг. 1 показана схема осуществления способа прокатки лопаток; на фиг. 2 - кривые зависимости предельной степени деформации; на фиг. 3 - схема для расчета заготовки под вальцовку с эквидистантным припуском по передней границе очага деформации.

Способ изготовления лопаток осущест- вляют следующим образом.

Полуфабрикат 1 устанавливают в механизм 2 осевого подпора и механизм 3 про- талкивания, с помощью которых прикладывают осевое усилие сжатия, не превышающее критической силы, соответствующей потере устойчивости пера, внедрением и поворотом деформируемых валков 4 производят вальцовк у. При окончании вальцовки снимают осевое усилие под- пора и удаляют заготовку.

Процесс холодной вальцовки лопаток позволяет получать изделия заданной формы и размеров методом пластического деформирования. При этом напряженно-де- формированное состояние материала полуфабриката зависит главным образом от формы и величины припуска, величины и знака осевой силы. Деформированное состояние большей части пера лопатки явля- ется плоским, а вблизи кромок. - обьемным. Наибольшим компонентом деформации яв- ляется деформация по толщине пера, поэтому степень деформации в любой точке пера лопатки определяется соотношением EU 1п Ti/ti, где Ti и ti - текущая толщина перовой части полуфабриката до и после деформирования.

Напряженное состояние в зависимости от формы припуска может изменяться при вальцовке от близкого к двухосному сжатию до одноосного растяжения. На кривых зависимости предельной степени деформации стали ЭП866 и сплавов ЭП718, ВТ8 от напряженного состояния (фиг. 2), характеризу- емого показателем rj (ai H-CFJ +()/(7u, где (71, c и ш - главное напряжение, а Сти - интенсивность напряжений, п))едельная де- формация при одноосном сжатии с (; ) для стали ЭП866 выше чем при одноосном растяжении р (у 1) в 4 раза, а для ЭП718 и ВТ8 - соответственно в 3 и 1,8 раза. Абсолютная величина пластичности для указанных металлов, а также для

большинства титановых сплавов невелика, и в случае значительной величины припуска полуфабриката не позволяет производить вальцовку лопаток за 1 этап. Однако исключение при вальцовке растягивающих напряжений дает возможность значительно увеличить деформацию за этап, уменьшить количество этапов и тем самым увеличить производительность труда.

Появление растягивающих напряжений и форма припуска обусловлены следующим, При наличии пропорционального припуска по перу полуфабриката, обеспечивающего постоянную по сечению степень деформации, в средней части сечения, имеющей наибольшую толщину, наибольшей является и величина припуска. Следовательно, внедрение валка в полуфабрикат 1 первоначально происходит в средней части пера. По мере перемещения очага деформации от замковой частиувеличиваются величина припуска и степень обжатия. За счет первоначального касания валка с полуфабрикатом 1 в средней его части граница очага деформации имеет форму кривой линии с вершиной, направленной в сторону конца пера полуфабриката. В результате кромки пера до момента касания с валком претерпевают растяжение от удлинения (вытяжки) средин- ных слоев. По мере увеличения искривления границы очага деформации деформирование кромок от растяжения возрастает, происходит их утяжка и металл вблизи кромок деформируется без непосредственного обжатия валиками, о чем свидетельствуют полоски утяжки. Напряженное состояние здесь на всем протяжении деформирования близко к одноосному растяжению (TI 1) , при котором величина предельных деформаций весьма незначительна (фиг. 2). Это приводит к появлению трещин на кромках пера даже при невысоких степенях обжатия.

Для исключения растягивающих напряжений вблизи кромок пера при вальцовке необходимо назначать эквидистантный припуск. Такой припуск.обеспечивает одновременное обжатие валками полуфабриката по всей ширине пера, что исключает появление растянутых зон, обусловленных преимущественным удлинением отдельных слоев металла. При этом схема напряженного состояния становится благоприятной по всему перу полуфабриката, а показатель напряженного состояния находится в пределах (-1,5) я/ (-1). Наложение на напряженное состояние очага деформации осевых усилий подпора со стороны замковой части и конца пера позволяет дополнительно уменьшить

величину показателя rj и повысить предельную степень обжатия. Величина указанных усилий не должна достигать критических значений, соответствующих потере устойчивости пера лопатки в виде изгиба. Кроме того, с целью исключения пробуксовки валков величина усилия переднего подпора при вальцовке не должна превышать усилия заднего подпора проталкивания.

Признаком благоприятных условий деформируемости является отсутствие полосок утяжки и прямолинейность передней границы очага деформации.

Исходя из критерия деформируемости расчетная толщина заготовки

С, Cni Р ехр 0,9 Бр (7 -1),где и - толщина заготовки и чистовой лопатки в сечении, соответствующем концевой части пера, откуда величина припуска 6 ( ) /2 является постоянной расчетной величиной для данного сечения. Соглас- но известной технологии заготовки изготавливают постоянной толщины для данного продольного сечения YO, Yi, 2,... (фиг. 3), а лопатки имeюt уменьшающуюся от замка к концу пера толщину. Таким образом, исходя из расчетной толщины заготовки и размеров лопатки, находят расчетную величину припускало , б- , 62....для 5-10 промежуточных сечений (фиг. 3). На фиг 3 пунктиром показана расчетная эквивалентная поверхность для поперечных сечений лопатки Хо, Xi, Х2,... Однако, если заготовку выполняют такой формы, то в результате различной степени обжатия по ширине пера происходит различное удлинение сечений YO, YI, Y2,... и уже на начальном этапе деформирования из-за неравномерного смещения металла вдоль сечений YO, YI и Y2 поверхность заготовки перестает быть эквидистантной поверхности формируемого пера лопатки. Поэтому согласно полученной величины припусков 5о , (5i, б2 . . . . рассчитывают удлинения из условия постоянства объема, принимая деформацию плоской.

Принцип расчета заготовки виден на примере нахождения для заготовки сечения Xi (штрихпунктирная линия), соответствующего сечению Xi лопатки с расчетным припуском di . Средняя величина припуска на участке Xo-Xi составляет дo (до +ф/2 . Толщина заготовки посредине участка для каждого продольного сечения YO, YI, Y2,... составляет Со1з Coin -Ь 2 601 , где Coin толщина лопатки в соответствующих точках.

Исходя из условия постоянства объема (ЕХ ) , записывают In ( /Xoin )

YI

YI

- In (Со1з /Со1л ). Величина обжатия для сечения Xi по каждой из линий YO, YI, Y2,... различна, расстояние между сечениями Хо- Xi и тому подобное Для лопатки постоянно. Следовательно записывают соотношение между продольной деформацией и толщиной для линий YO и Y2;

Хо1з Со1л Хо1л

Х01; YO Хо1л

Сот

С013 2

15

20

5

Со1з

Отсюда находят на каждой из линий YO, YI, Y2,... значения и откладывают их отХо, соединив штрихпунктирной линией.

Полученное криволинейное сечение заготовки Xi с эквидистантным припуском обеспечивает равномерное удлинение, прямолинейность передней границы очага деформации и эквидистантный припуск по этой передней границе (при нахождении сечения Xi находят, что припуск вдоль сечения Xi по отношению к лопатке эквидистантный и равен di).

Более сложный расчет имеет место для лопаток, имеющих в плане форму трапеции. Однако принцип расчета, основанный на постоянстве объема, является единым. Для ряда типоразмеров лопаток с целью определения размеров заготовок, обеспечивающих эквидистантный припуск по передней границе очага деформации, разрабатываются программы на ЭВМ.

Величина максимальной степени обжатия полуфабриката за один этап вальцовки может достичь значений емакс 0,9 ЕС . При этом использованный ресурс пластичности I/ , определяемый отношением степени обжатия Бмакс К предельной при данном напряженном состоянии деформации п, не превышает значений i/J макс/ п 0,6-0,7. 0 Для указанных значений tp последующая термообработка позволяет в основном залечивать накопленные микроповреждения, обеспечивая высокое качество металла.

П р и м е р. На установке YBЛ 100-7 5 изготавливают тонкопрофильные компрессорные лопатки из стали ЭП866 /, сплава ЭП718. Изготавливаемая лопатка имеет минимальную толщину кромки, равную 0,35 мм. Расчетную величину эквидистантного при- 0 пуска, являющуюся разностью между толщиной пера полуфабриката Т и лопатки t, определяют из соотношения T/t ехр (0,9 с). Расчетная величина припуска составляет для ЭП866 1,05 мм, а для ЭП 718 5 2,1 мм. Для лопаток из сплава ЭП718 полуфабрикат с расчетным припуском получают методом точной штамповки. Холодную вальцовку производят в один переход с приложением со стороны замка осевого усилия, направленного навстречу перемещению

0

5

полуфабриката и равного 5 кН, а к концу пера прикладывают усилие, равное 6,5 кН, проталкивающее полуфабрикат через очаг деформации. Для лопаток из стали ЭП866 производят расчет заготовки по предлагаемой методике под двухэтапную холодную вальцовку с промежуточной термообработкой. В случае припуска другой формы (известный способ) холодная вальцовка лопаток из материалов ЭП718 и ЭП866 производит; ся соответственно за 2 и 3 этапа с промежу точной термообработкой.

; Применение способа позволяет снизить трудоемкость изготовления лопаток за счет сокращения количества этапов холодной вальцовки и промежуточных термообработок, а также повысить качество лопаток по основному показателю - пределу выносливости на 10-15%.

Формула изобретения

Способ изготовления лопаток, включающий изготовление полуфабриката с перовой и замковой частями и его холодную вальцовку, отличающийся тем, что, с целью повышения качества получаемых изделий путем повышения их эксплуатационных свойств и снижения трудоемкости,

полуфабрикат изготавливают с эквидистантным припуском с учетом вытяжки по передней границе очага деформации, и максимальной степенью деформации по перу полуфабриката, не превышающей 90% от

предельной степени деформации при одноосном сжатии, при этом вальцовку осуществляют с осевым передним подпором замка и осевым задним подпором конца пера ло- патки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

| Способ изготовления лопаток | 1983 |

|

SU1268276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Способ изготовления лопаток из двухфазных титановых сплавов | 1977 |

|

SU660770A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1972 |

|

SU446156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| 63/25-2711.09.78"Устройство для образования утолщений на полосе"казанс | 1978 |

|

SU770630A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении компрессорных и турбинных лопаток. Цель изобретения - повышение качества получаемых изделий путем повышения их эксплуатационных свойств и снижение трудоемкости изготовления лопаток. Полуфабрикат (П) 1 устанавливают в механизмах осевого подпора 2 и проталкивания 3. Вальцовку П 1 производят в валках 4 с осевым передним подпором со стороны замка и осевым задним подпором со стороны конца пера П 1. Напряженно-деформированное состояние материала П 1 зависит от формы и величины припуска, величины и знака осевого подвора. Для этого П 1 изготавливают с эквидистантным припуском с учетом вытяжки по передней границе очага деформации. Припуск П 1 определяют из расчета, чтобы максимальная степень деформации по перу П 1 не превышала 90% от предельной деформации при одноосном сжатии. Способ позволяет снизить трудоемкость изготовления лопаток за счет сокращения количества переходов холодной вальцовки и промежуточных термообработок. 1 з.п.ф-лы, 3 ил.

w «%j

| Способ изготовления лопаток | 1983 |

|

SU1268276A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1990-10-23—Публикация

1988-02-22—Подача