Изобретение относится к обработке металлов давлением и может быть использовано для изготовления лопаток, например, газотурбинного двигателя.

Известен способ изготовления лопаток, при котором точно обработанную заготовку подвергают пластической деформации при комнатной температуре. При вальцевании лопатку закрепляют по обработанному хвостовику в переходнике (В.В.Крымов и др. Производство лопаток газотурбинных двигателей. - М.: Машиностроение, 2002, с.156-163).

Недостатком является необходимость получения точных заготовок под вальцевание, образование наплывов на прикомлевых участках пера.

Наиболее близким по технической сущности является способ изготовления лопаток путем нагрева заготовки, ее штамповки с получением поковки, состоящей из перовой части и технологической прибыли, обрезки облоя, формирования базовых отверстий в технологической прибыли, горячей и холодной вальцовки с формированием пера и обрубки технологической прибыли, причем перед вальцовкой на поковке между технологической прибылью и ее перовой частью выполняют прорези в плоскости, перпендикулярной оси поковки (патент RU №1210314, В 21 К 3/04, 1984).

Недостатком известного решения является необходимость получения точных заготовок под вальцевание, образование наплывов на прикомлевых участках пера.

Задачей изобретения является вальцевание пера лопатки из плоской заготовки с образованием тонких кромок пера.

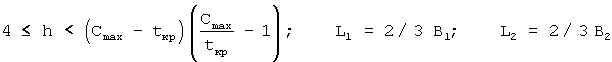

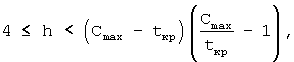

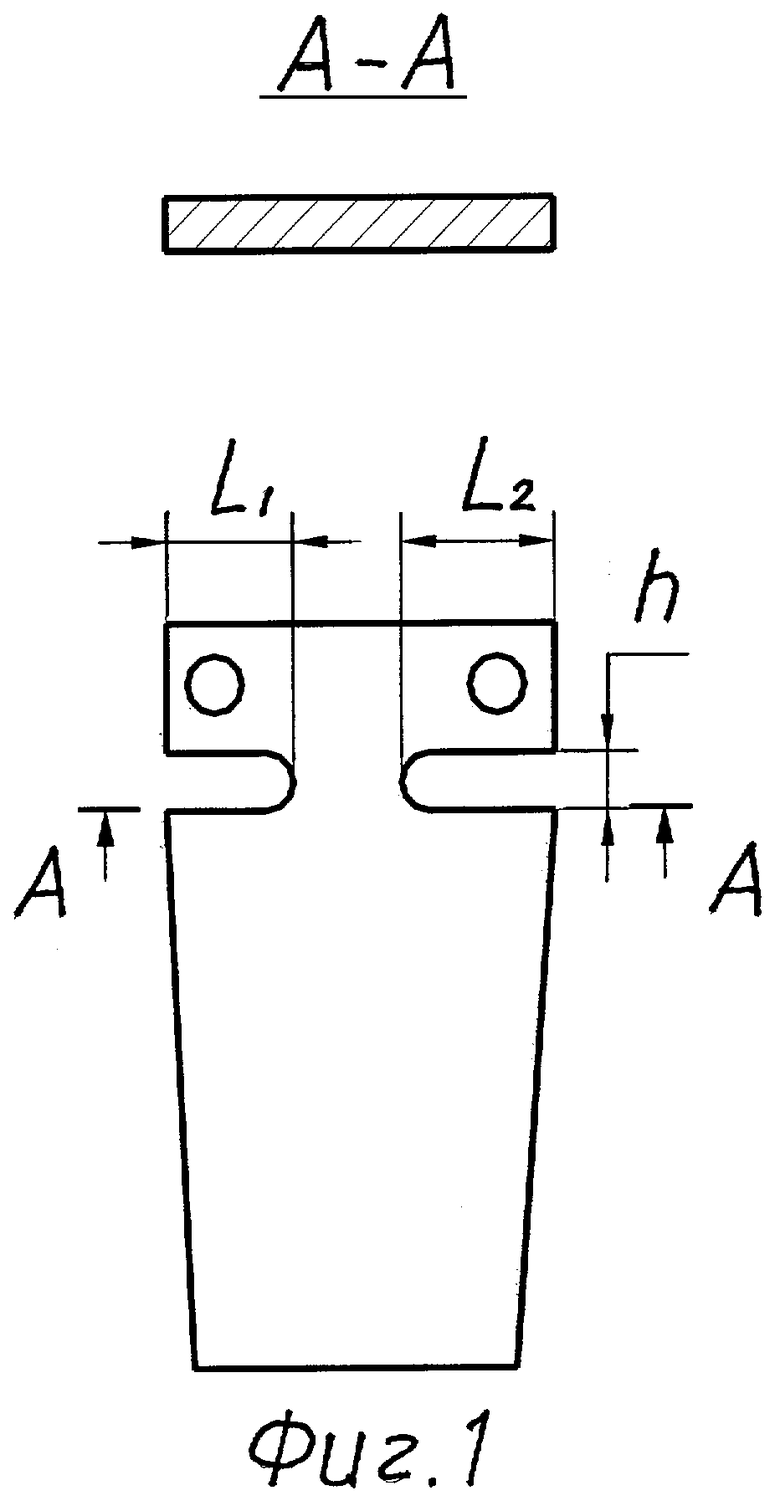

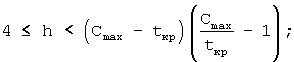

Поставленная цель достигается тем, что в способе изготовления лопаток, включающем вальцовку заготовки, на которой перед вальцовкой между технологической базой и перовой частью выполняют прорези в плоскости, перпендикулярной оси заготовки, обрубку технологической базы и облоя, ширину и длину прорезей выбирают из соотношений:

где h - ширина прорези;

Сmax - максимальная толщина профиля пера лопатки корневого сечения;

tкр - толщина кромки пера лопатки;

L1 и L2 - длина прорезей от кромки пера;

B1 и В2 - расстояние от центра Сmах до кромки пера.

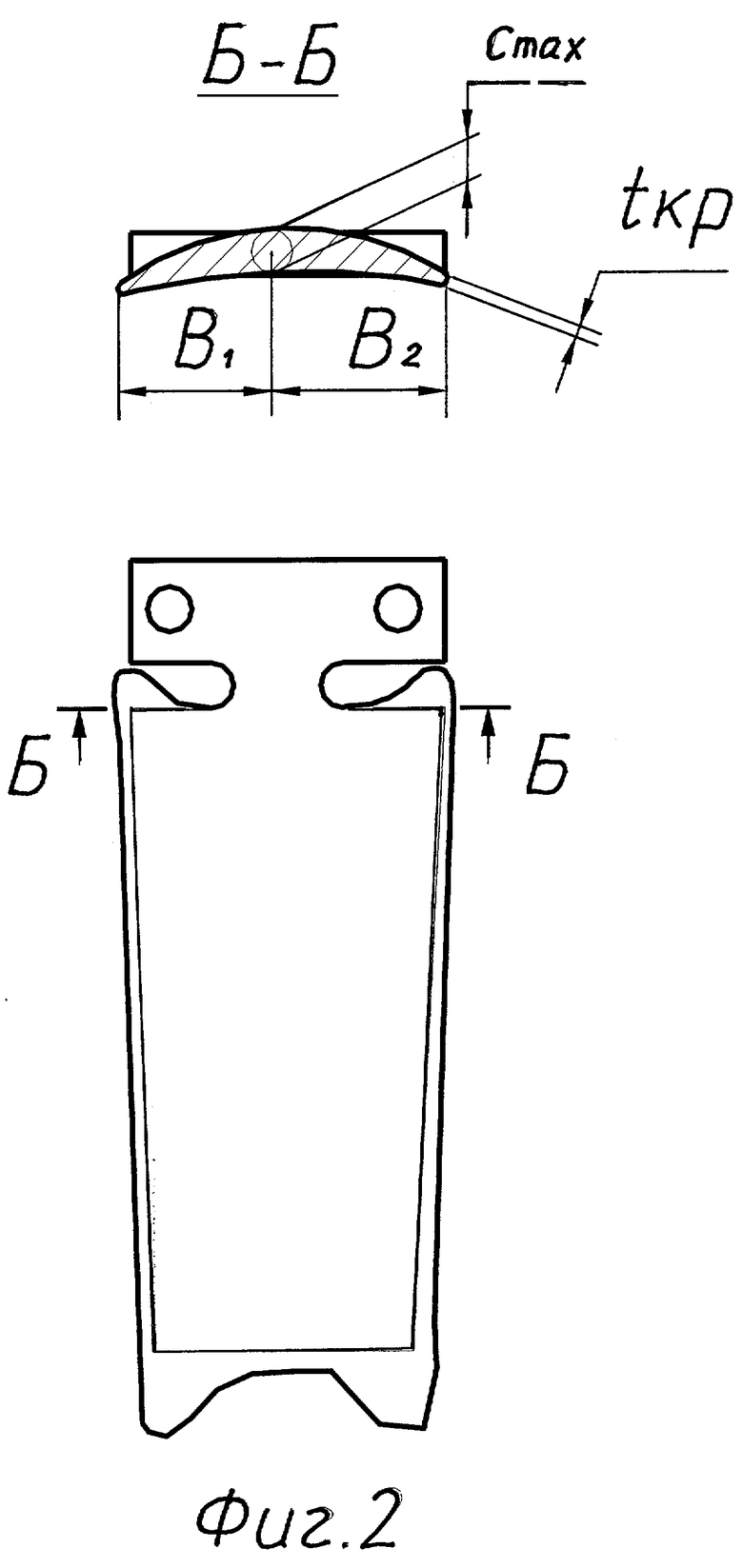

На фиг.1 - заготовка лопатки; на фиг.2 - заготовка лопатки после вальцовки.

Способ осуществляют следующим образом.

Из листового металла изготавливают заготовку, состоящую из перовой части и технологической базы. Между перовой частью и технологической базой выполняют прорези в плоскости, перпендикулярной оси заготовки. Ширина прорези выбирается из соотношения:

где h - ширина прорези;

Сmах - максимальная толщина профиля пера лопатки корневого сечения;

tкр - толщина кромок пера лопатки.

Длина прорезей выбирается из соотношения:

где L1 и L2 - длина прорезей от кромки пера;

B1 и В2 - расстояние от центра Сmax до кромки пера.

Нижний порог ширины прорези установлен экспериментально. В начале вальцевания происходит внедрение заходных частей инструмента в перемычку заготовки, которая образована прорезями. Прорези частично заполняются облоем. При ширине прорези меньшее 4 мм облой может заполнить всю прорезь, что приводит к нарушению технологического режима вальцевания. Верхний порог ширины прорези связан с толщиной кромок пера готовой лопатки. Длина каждой прорези выбирается из условия распределения усилий деформации при вальцовке. Перемычка необходима для снижения усилий в первый период вальцовки: формирования спинки и корыта лопатки.

Заготовку подвергают холодной или горячей вальцовке с формированием пера. Обрубают технологическую базу и облой.

Пример конкретного выполнения.

Изготавливают лопатку из сплава ЭП 718, у которой Сmах=1,8 мм, tкр=0,4 мм. Определяют ширину прорези: 4≤h<4,9. Ширина прорези выбрана h=4,7 мм. При B1=10 мм и В2=15 мм, L1=6,7 мм, L2=10 мм. Перо лопатки отвечает всем требованиям чертежа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1981 |

|

SU1007271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЗАГОТОВОК ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2467824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении лопаток, например, газотурбинного двигателя. Между перовой частью и технологической базой заготовки лопатки выполняют прорези в плоскости, перпендикулярной оси заготовки. Затем производят вальцовку заготовки, обрубку технологической базы и облоя. Прорези выполняют определенной ширины и длины, величину которых определяют из приведенных соотношений. Исходя из указанных соотношений ширину прорези определяют в зависимости от максимальной толщины профиля пера лопатки в корневом сечении и толщины кромки пера лопатки, а длину прорезей - в зависимости от расстояния от центра до кромки пера. В результате обеспечивается получение точных заготовок под вальцевание, исключается образование наплывов на прикомлевых участках пера лопатки. 2 ил.

Способ изготовления лопаток, включающий вальцовку заготовки, на которой перед вальцовкой между технологической базой и перовой частью выполняют прорези в плоскости, перпендикулярной оси заготовки, обрубку технологической базы и облоя, отличающийся тем, что ширину и длину прорезей выбирают из соотношений:

L1=2/3 В1; L2=2/3 В2;

где h - ширина прорези;

Сmах - максимальная толщина профиля пера лопатки в корневом сечении;

tкр - толщина кромки пера лопатки;

L1 и L2 - длина прорезей от кромки пера;

B1 и В2 - расстояние от центра Сmах до кромки пера.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 0 |

|

SU390860A1 |

| Способ изготовления лопаток | 1983 |

|

SU1268276A1 |

| US 4095451 A, 20.06.1978 | |||

| US 3564689 А, 23.02.1971. | |||

Авторы

Даты

2005-07-20—Публикация

2004-01-14—Подача