СО СО 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ изготовления многослойных обечаек | 1977 |

|

SU1039618A1 |

| Способ изготовления многослойных обечаек | 1978 |

|

SU697232A1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1992 |

|

RU2036063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления крупногабаритных конструкций | 1986 |

|

SU1428555A2 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

Изобретение относится к изготовлению многослойных труб высокого давления и м.б. использовано Г1реи%ичцественно в нефтяной и .химической промышленности. Пель-улучшение качества продольных швов обечаек. При изготовлении многослойных обечаек из иеско, 1ьких у,т()женных в пакет листов 1,2,3,4 после навивки слоев вьпюлняют тех- 1К)Л01 ические прихватки 5, по обе стороны (п каждого стыка кромок. Расстояние между технологическими прихватками устанавливают я зависимости от требуемой величины зазора для качесгвенно сварки нродоль- пых П1НОВ и степени экснандирования обечайки иеред сваркой продольных швов за сче обеспечения требуе.мого зазора между по|;(- р1 чными кромками листов снижается брак при сварке продо, 1ьных HIBOB. 5 ил. § (О

cpue. i

Изобретение относится к изготовлению многослойных труб высокого давления и может быть использовано во всех областях народного хозяйства, преимущественно в нефтегазовой и химической промышленности.

Цель изобретения - улучшение качества продольных швов обечаек за счет обеспечения требуемого зазора в каждом стыке между поперечными кромками листов, образующих витки изделия.

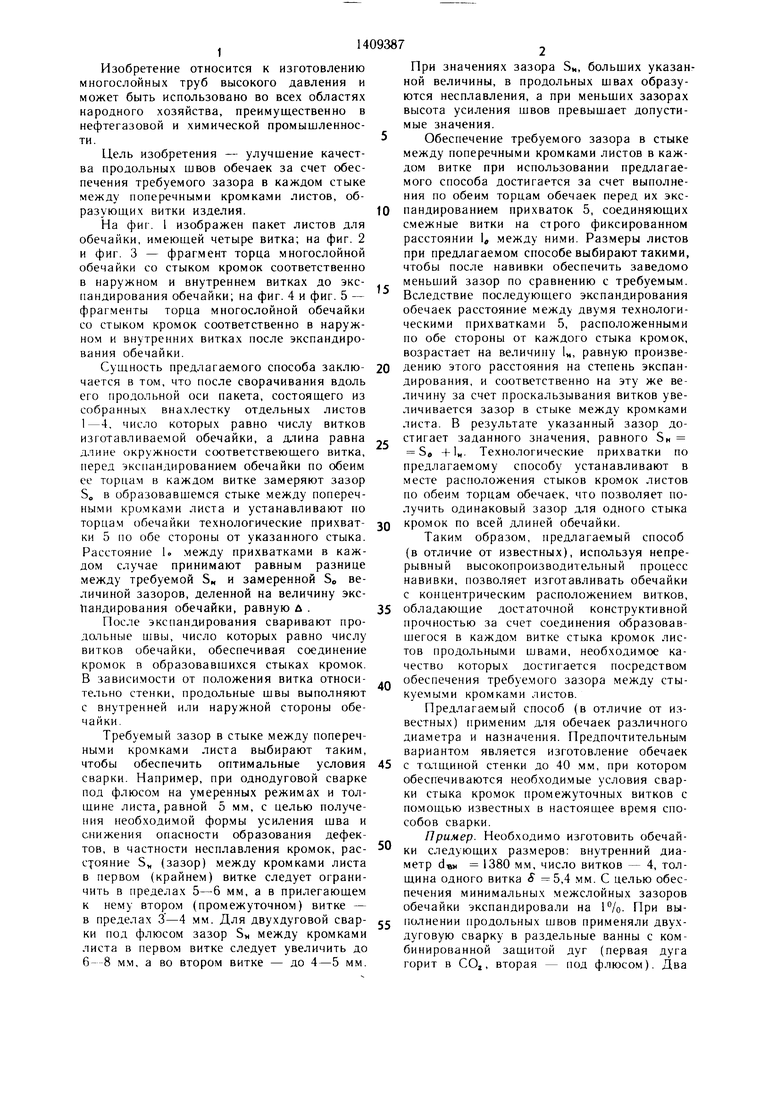

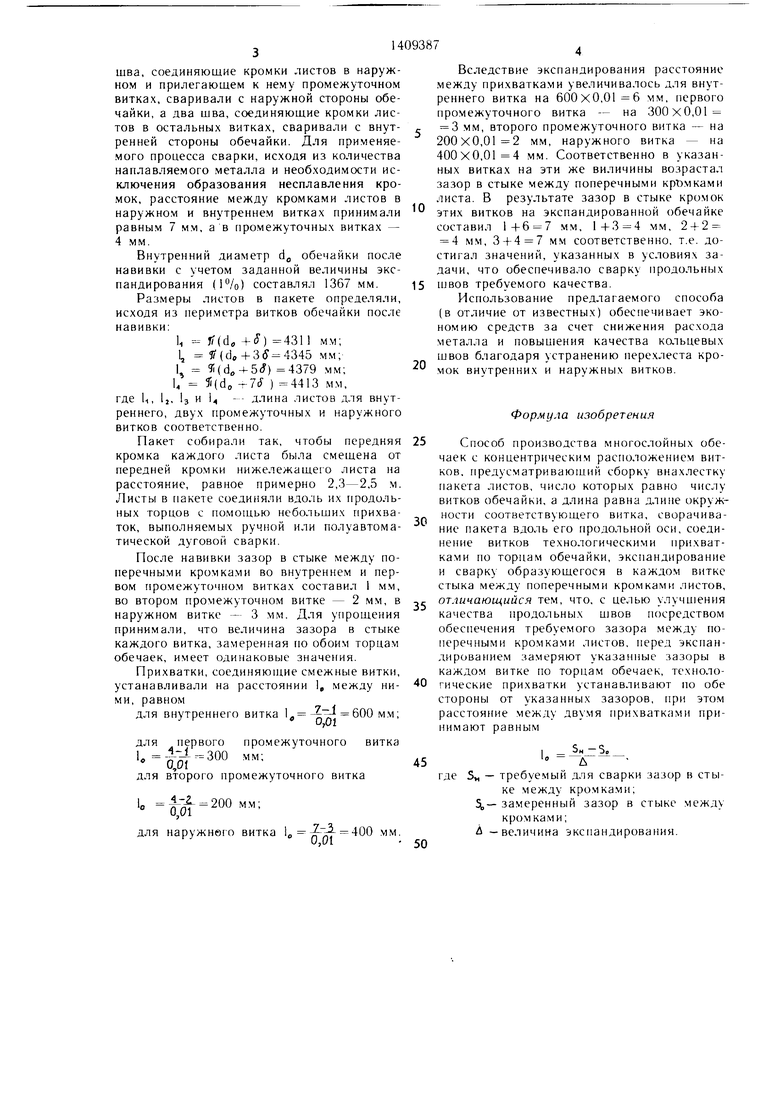

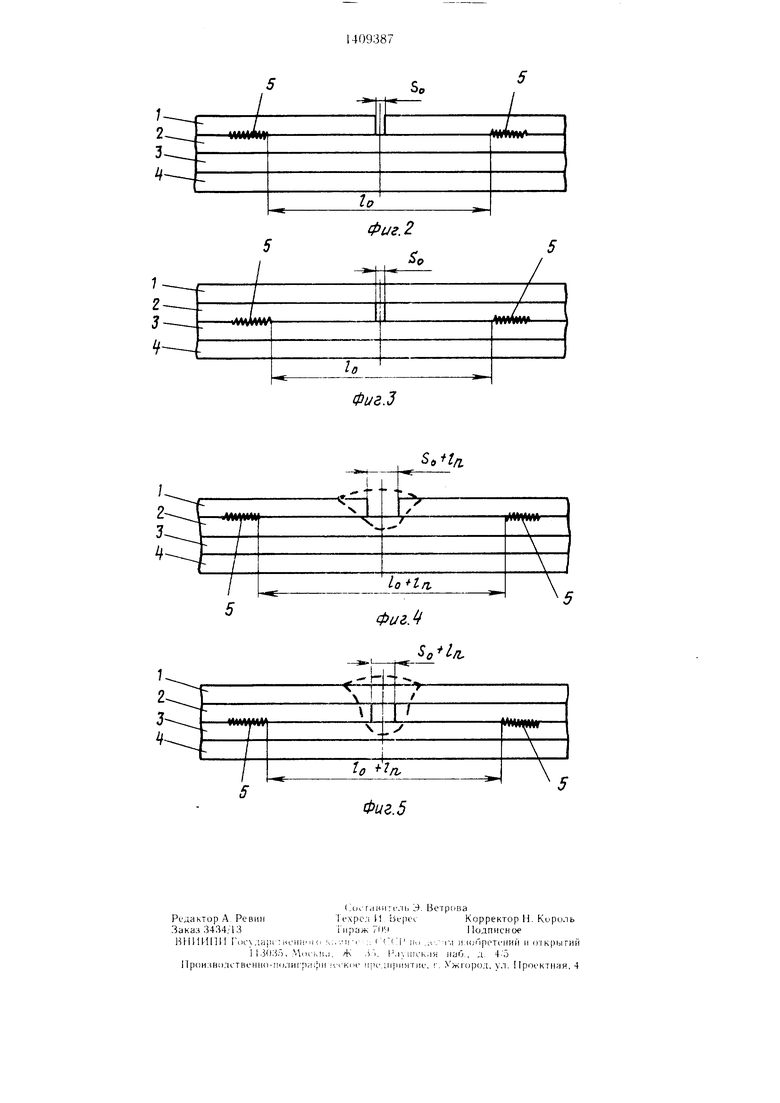

На фиг. 1 изображен пакет листов для обечайки, имеющей четыре витка; на фиг. 2 и фиг. 3 - фрагмент торца многослойной обечайки со стыком кромок соответственно в наружном и внутреннем витках до экс- пандирования обечайки; на фиг. 4 и фиг. 5 - фрагменты торца многослойной обечайки со стыком кромок соответственно в наружном и внутренних витках после экспандиро- вания обечайки.

Сущность предлагаемого способа заключается в том, что после сворачивания вдоль его продольной оси пакета, состоящего из собранных внахлестку отдельных листов 1-4. число которых равно числу витков изготавливае.мой обечайки, а длина равна длине окружности соответствеющего витка, перед зкспандированием обечайки по обеим ее торцам в каждом витке замеряют зазор So в образовавшемся стыке между поперечными кромками листа и устанавливают по торцам обечайки технологические прихватки 5 по обе стороны от указанного стыка. Расстояние 1о между прихватками в каждом случае принимают равным разнице между требуемой 5„ и замеренной So величиной зазоров, деленной на величину экс- 11андирования обечайки, равную д .

После экспандирования сваривают про- дольпые швы, число которых равно числу витков обечайки, обеспечивая соединение кромок в образовавшихся стыках кромок. В зависимости от положения витка относительно стенки, продольные швы выполняют с внутренней или наружной стороны обечайки.

Требуемый зазор в стыке между поперечными кромками листа выбирают таким, чтобы обеспечить оптимальные условия сварки. Например, при однодуговой сварке под флюсом на умеренных режимах и толщине листа, равной 5 мм, с целью получения необходимой формы усиления шва и с-нижения опасности образования дефектов, в частности несплавления кромок, рас- с ояние S (зазор) между кромками листа в первом (крайнем) витке следует ограничить в пределах 5-6 мм, а в прилегающем к нему втором (промежуточном) витке - в пределах 3-4 мм. Для двухдуговой сварки под флюсом зазор SH между кромками листа в первом витке следует увеличить до 6-8 м.м, а во втором витке - до 4-5 мм.

5

0

5

При значениях зазора SH, больших указанной величины, в продольных швах образуются несплавления, а при меньших зазорах высота усиления швов превышает допустимые значения.

Обеспечение требуемого зазора в стыке

между поперечными кромками листов в каждом витке при использовании предлагаемого способа достигается за счет выполнения по обеим торцам обечаек перед их экс0 пандированием прихваток 5, соединяющих смежные витки на строго фиксированном расстоянии „ между ними. Размеры листов при предлагаемом способе выбирают такими, чтобы после навивки обеспечить заведомо меньший зазор по сравнению с требуемым. Вследствие последуюшего экспандирования обечаек расстояние между двумя технологическими прихватками 5, расположенными по обе стороны от каждого стыка кромок, возрастает на величину U, равную произведению этого расстояния на степень экспандирования, и соответственно на эту же величину за счет проскальзывания витков увеличивается зазор в стыке между кромками листа. В результате указанный зазор достигает заданного значения, равного SH 5 . Технологические прихватки по предлагаемому способу устанавливают в месте расположения стыков кромок листов по обеим торцам обечаек, что позволяет получить одинаковый зазор для одного стыка

0 кромок по всей длиней обечайки.

Таким образом, предлагаемый способ (в отличие от известных), используя непрерывный высокопроизводительный процесс навивки, позволяет изготавливать обечайки с концентрическим расположением витков,

5 обладающие достаточной конструктивной прочностью за счет соединения образовавшегося в каждом витке стыка кромок листов продольными швами, необходимое качество которых достигается посредством обеспечения требуемого зазора между сты- куемы.ми кромками листов.

Предлагаемый способ (в отличие от известных) применим для обечаек различного диа.метра и назначения. Предпочтительным вариантом является изготовление обечаек

5 с татщиной стенки до 40 мм, при котором обеспечиваются необходимые условия сварки стыка кромок промежуточных витков с помощью известных в настоящее время способов сварки.

Пример. Необходимо изготовить обечайки следующих размеров: внутренний диаметр dew 1380 мм, число витков - 4, толщина одного витка S 5,4 мм. С целью обеспечения минимальных межслойных зазоров обечайки экспандировали на 1%. При вы5 полнении продольных швов применяли двухдуговую сварку в раздельные ванны с комбинированной защитой дуг (первая дуга горит в COj, вторая - под флюсом). Два

0

0

шва, соединяющие кромки листов в наружном и прилегающем к нему промежуточном витках, сваривали с наружной стороны обечайки, а два шва, соединяющие кромки листов в остальных витках, сваривали с внут- ренней стороны обечайки. Для применяемого процесса сварки, исходя из количества наплавляемого металла и необходимости исключения образования несплавления кромок, расстояние между кромками листов в наружном и внутреннем витках принимали равным 7 мм, а в промежуточных витках - 4 мм.

Внутренний диаметр d обечайки после навивки с учетом заданной величины экс- пандирования (1%) составлял 1367 мм.

Размеры листов в пакете определяли, исходя из периметра витков обечайки после навивки:

li Ji(do +S) 4311 мм; L, 5(de+3( мм; 1 f() 4379 мм; 1 5((do -г7с5 ) 4413 мм, где li, Ij, 1з и - длина листов для внутреннего, двух промежуточных и наружного витков соответственно.

Пакет собирали так, чтобы передняя кромка каждого листа была смещена от передней кромки нижележащег о листа на расстояние, равное примерно 2,3-2,5 м. Листы в пакете соединяли вдоль их продольных торцов с помощью небольших прихваток, выполняемы.ч ручной или полуавтоматической дуговой сварки.

После навивки зазор в стыке между поперечными кромками во внутреннем и первом промежуточно.м витках состави.т 1 м.м, во втором промежуточном витке - 2 мм, в наружном витке - 3 мм. Для угфощения принимали, что величина зазора в стыке каждого витка, замеренная но обоим торцам обечаек, имеет одинаковые значения.

Прихватки, соединяюп1ие смежные витки, устанавливали на расстоянии 1, между ни- ми, равном

для внутреннего витка мм;

для первого промежуточного витка U.1.1. 300 .мм;

для второго промежуточного витка

для наружнего витка I 00 мм.

0,01

0

s

Вследствие экспандирования расстояние между прихватками увеличивалось для внутреннего витка на 600x0, мм, первого промежуточного витка - на 300x0,01 3 мм, второго промежуточного витка - на 200x0, мм, наружного витка - на 400x0, мм. Соответственно в указанных витках на эти же виличины возрастал зазор в стыке между поперечными кръмками листа. В результате зазор в стыке кромок этих витков на экспандированной обечайке составил 1+6 7 мм, мм. 2 + 2 4 мм, 3 + мм соответственно, т.е. достигал значений, указанных в условиях задачи, что обеспечивало сварку продольных щвов требуемого качества.

Использование предлагаемого способа (в отличие от известных) обес11ечивает экономию средств за счет снижения расхода металла и повышения качества кольцевых швов благодаря устранению нере.хлеста кромок внутренних и наружных витков.

5

г

0

5

0

0

Формула изобретения

Способ производства многослойных обечаек с концентрическим расположением витков, предусматривающий сборку внахлестку пакета листов, число которых равно числу витков обечайки, а длина равна длине окружности соответствующего витка, сворачивание пакета вдоль его продольной оси, соеди- витков технологическими при.хват- ками по торцам обечайки, экспандирование и сварку образующегося в каждом витке стыка между поперечными кромками листов, отличающийся тем, что, с целью улучшения качества продольных швов посредством обеспечения требуемого зазора между поперечными кромками листов, перед экспан- дированием замеряют указанные зазоры в каждом витке по торцам обечаек, технологические прихватки устанавливают по обе стороны от указанных зазоров, при этом расстояние между двумя прихватками принимают равным

I , - А

где 5 - требуемый для сварки зазор в стыке между кромками; Si,- замеренный зазор в стыке между

кромками; Д -величина экспандирования.

- J

.д

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления многослойных изделий | 1984 |

|

SU1207589A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Г | |||

| П | |||

| Бучацкий ПаБикий | |||

Авторы

Даты

1988-07-15—Публикация

1986-08-19—Подача