I Изобретение относится к магнитодиэлектрическим материалам на осиове железного порошка и может быть использовано для изготовления магнитопроводов электрических машин и аппаратов у в электротехника элек ронике, радиотехнике и других облас тях народного хозяйства. Известен магнитодиэлектрический материал, содержаощй в качестве основь| железный порошок и связзпощее эпоксидную смолу tj. Недостатком данного материала является низкая текучесть, что не позволяет использовать его при изготовлении изделий сложной конфигурации методом формования под давлением. Наиболее близким к предложенному по технической сущности и достигаемому результату является магнитодиэлектрический материал на основе железного порошка 2j, содержапщй термореактивное связующее - резольную фенолформальдегидную смолу, смазку - соль жирной кислоты и волоснистый наполнитель при следующем соотношении компонентов, вес.%:

Термореактивное связующее

Смазка

Волокнистый наполнитель

Железный порошок

Известный магнитодиэлектрический материал обладает недостаточно высокими магнитными свойствами, в частности низкой магнитной, проницаемостью, что существенно ограничивает возмоядаость его применения в электрических машинах и аппаратах. Кроме того, наличие волокнистого наполнителя ухудшает текучесть порошка и снижает производительность прессового оборудования.

Цель изобретения - повышение магнитной, проницаемости и текучести магнитодиэлектрического материала на основе железного порошка.

Поставленная цель достигается тем, что магнитодиэлектрический материал на основе железного порошкаj содержащий термореактивное связующее - резольную фенолформальдегидную смолу и смазку - соль жирной

В качестве термореактивного связующего использзтот сухую резольную фенолформальдегидную смолу, в качестве смазки - соли жирных кислот, например стеараты цинка или кальция, в качестве основы - железный порошок или его смесь с предварительно измелченными отходами электрической стали при концентрации последних 1-30 вес. При большем количестве отходов электротехнической стали снижается прочность материала при изгибе ниже допустимого предела (600 кгс/см).

Магнитодиэлектрический материал получают обычным способом, применяемым в производстве фенопластов, осуществляемым по следующей технологи.ческой схеме.

В железный порошок (или его смесь с измельченными отходами электротехнической стали) вводят термореактивное связующее и смазывающее вещест-во. Смесь перемешивают при температуре окружающей среда до получения однородной массы. Далее из материала методом лрессования получают изделия заданной конфигурации.

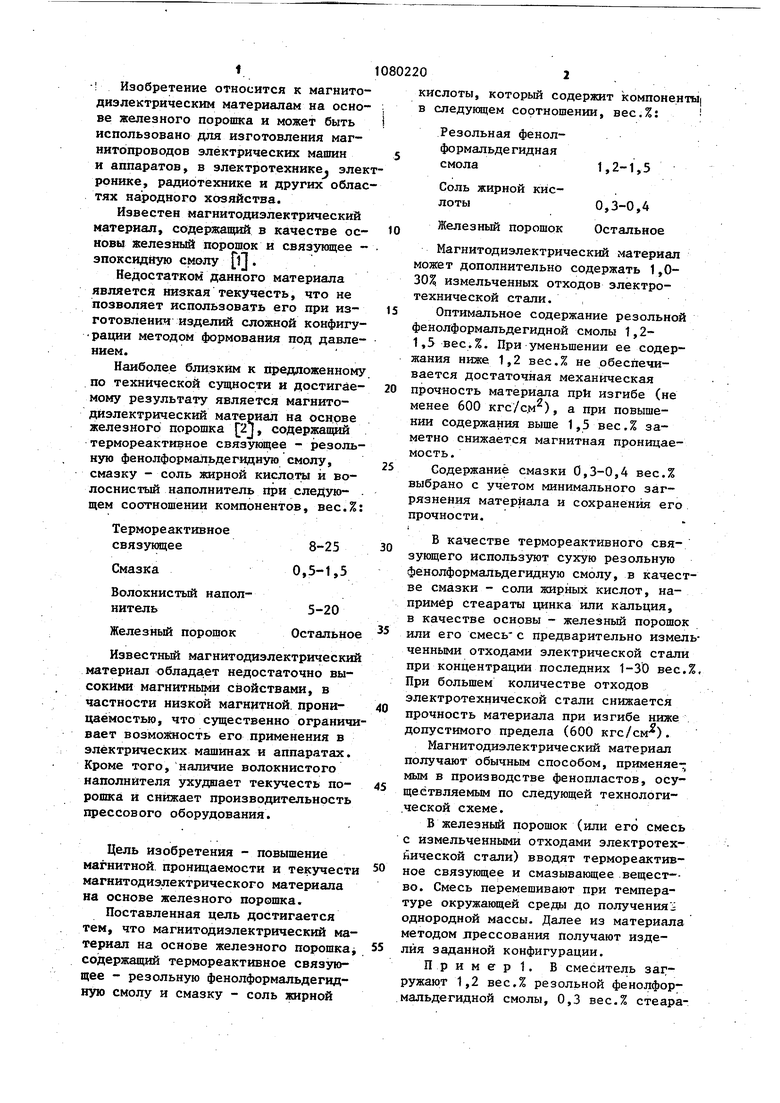

П р и м е р 1. В смеситель загружают 1,2 вес.% резольной фенолформальдегидной смолы, 0,3 вес.% стеара0кислоты, который содержит компоненты в следующем соотношении, вес.%: Резольная фенолфо рмальде гидная 1,2-1,5 смола Соль жирной кис0,3-0,4 лоты Железный порошок Остальное Магнитодиэлектрический материал может дополнительно содержать 1,030 измельченных отходов электротехнической стали. , Оптимальное содержание резольной фенолформальдегидной смолы 1,21,5 вес.%. При уменьшении ее содержания ниже 1,2 вес.% не обеспечивается достаточная механическая прочность материала при изгибе (не менее 600 кгс/с.м), а при повышении содержания выше 1,5 вес.% заметно снижается магнитная проницаемость. Содержание смазки 0,3-0,4 вес.% выбрано с учетом минимального загрязнения материала и сохранения его прочности. та цинка и 98,5 вес.7, железного порошка. Компоненты смешивают до прлучения однородной смеси. Смесь засыпают в предварительно разогретую до t60-t70 С пресс-форму. Прессуют при удельном давлении 8-10 тс/см. Выдержка под давлением 1-2 мин. Пример 2, В смеситель загружают 1,3 вес.% разольной фенолформальдепадной смолы, 0,35 вес.% стеарата кальция и 98,35 вес.% желез ного порошка. Компоненты смешивают до получения однородной массы. Смесь засыпают в предварительно разогретую до 160-170 С пресс-форму. Прессуют при удельном давлении 8-10 тс/с Ввдержка под давлением 1-2 мин. П р -и м е р 3. В смеситель загружают 1,5 вес.% резольной фенолформальдегидной смолы, 0,4 вес.% стеара та цинка и 98,1 вес.% железного пЬро ка. Компоненты смешивают до получения однородной массы. Смесь засыпают в предварительно разогретую до 160-170с пресс-форму и прессуют при удельном давлений 8-10 тс/см с вьщержкой под давлением 1-2 мин. Приме рА. -В смеситель загружают вес.% резольной фенолформальдегидной смоль ,0,3 вес.%стеарата цинка, 97,5 вес.% железного порошка и 1 вес.% измельченных отходов электротехнической стали. Компоненты смешивают до получения одно104 родной массы. Смесь засыпают в предварительно разогретую до 160-170 С пресс-форму и прессуют при удельном давлении 8-10 тс/см с выдержкой под давлением 1-2 мин. , Пример 5. -В смеситель загружают 1,4 вес.% резольной фенолформальдегидной смолы, 0,35 вес.% стеарата кальция, 83,25 вес.% железного порошка и 15 вес.% измельченных отходов электротехнической стали. Компоненты смешивают до получения однородной смеси. Смесь засыпают в предварительно разогретую до 160-170 Спресс-форму. Прессуют при удельном давлении 8-10 тс/см . Выдержка под давлением 1-2 мин. Пример 6.В смеситель загружают 1,5 вес.% резольной фенолформальдегидной смолы, 0,4 вес.% стеарата цинка, 69,1 вес.% железного порошка и 30 вес.% измельченных отходов электротехнической стали. Компоненты смешивают до получения однородной смеси Смесь засыпают в предварительно разогретую до .160-170 С пресс-форму. Прессуют при удельном-давлении 8-10 тс/см. Выдержка при прессовании 1-2 мин. Сравнительные характеристики.известного и предложенного материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитодиэлектрический материал | 1977 |

|

SU750584A1 |

| Магнитодиэлектрическая композиция | 1987 |

|

SU1483496A1 |

| Способ получения магнитомягкого материала | 1980 |

|

SU1007832A1 |

| Магнитодиэлектрическая композиция | 1990 |

|

SU1760565A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU866586A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1978 |

|

SU765891A1 |

| Дозирующийся стекловолокнит | 1976 |

|

SU610845A1 |

| Магнитодиэлектрик | 1980 |

|

SU940247A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU932572A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

1. МАГНИТОдаЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗНОГО ПОРОШКА, содержащий термореактивное связующее - резольную фенопформальдегидную смолу и смазку -• соль жирной кислоты, отличающийся тем, что, с целью повьшения его магнитной проницаемости и текучести, он содержит компоненты в следукяцем соотношении, мае.%:Резольная фенолфбрмаль- дегидная смола 1,2-1,5 Соль жирной кислоты 0,3-0,4'Железный порошокОстальное2. Материал по п. 1, отличающийся тем, 4*0 он дополнительно содержит 1-30 мас.% измельченных отходов электротехническойстали.I(Л

Предложенный $ 108 Как видно из таблицы, предложенный Магнитодиэлектрический материал, на основе железного порошка по сравнению с известным обладает в 6-11 раз более высокой магнитной проницаемостью и улучшенной текучестью при сохранении конструктивной прочности в пределах, характерных для фенопластов. Кроме того, предложенНЫЙ материал обладает более низкими Удельными потерями при перемагничивании. Более высокие магнитные свойства предложенного материала позволяют 06 при одинаковых размерах магнитопровода электрического annapaTia сократить число витков обмотки, чём достигается значительная экономия (до 20%) дефицитного медного провода.Лучшая текучесть предложенного материала позволяет повысить производительность прессового оборудования при изготовлении магнитопровоДОН. Годовой экономический эффект от внедрен:ия изобретения составит около 23 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитодиэлектрик | 1976 |

|

SU554561A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитодиэлектрический материал | 1977 |

|

SU750584A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-14—Подача