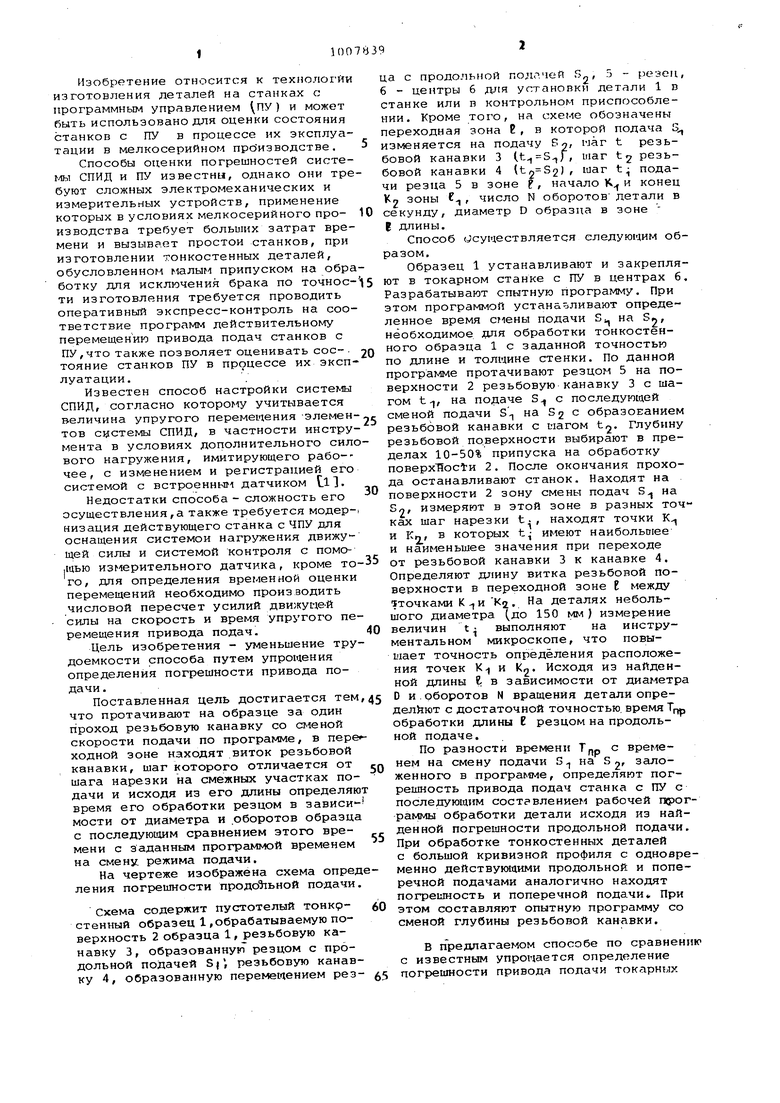

Изобретение относится к технолохйи изготовления деталей на станках с программным управлением ПУ) и может быть использовано для оценки состояния станков с ПУ в процессе их эксплуатации в мелкосерийном производстве . Способы оценки погрешностей систеГ/1Ы СПИД и ПУ известии, однако они тре буют сложных электромеханических и измерительных устройств, применение которых в условиях мелкосерийного производства требует больших затрат времени и вызывает простои станков, при изготовлении тонкостенных деталей, обусловленном малым припуском на обра ботку для исключения брака по точноети изготовления требуется проводить оперативный экспресс-контроль на соответствие nporpaiviM действительному перемещению привода подач станков с ПУ,что также позволяет оценивать сое-. тояние станков ПУ в процессе их эксп луатации. Известен способ настройки системы СПИД, согласно которому учитывается величина упругого перемещения элемен тов системы СПИД, в частности инстру мента в условиях дополнительного сил вого нагружения, имитирующего рабо-чее, с изменением и регистрацией его системой с встроенным датчиком tlT. Недостатки способа - сложность его осуществления,а также требуется модернизация действующего станка с ЧПУ для оснащения системой нагруженкя движущей силы и системой контроля с помо|Щью измерительного датчика, кроме то го, для определения временной оценки перемещений необходимо производить числовой пересчет усилий движущей силы на скорость и время упругого пе ремещения привода подач. Цель изобретения - уменьшение тру доемкости способа путем упрощения определения погрешности привода подачи . Поставленная цель достигается тем что протачивают на образце за один проход резьбовую канавку со сменой скорости подачи по программе, в пере ходной зоне находят виток резьбовой канавки, шаг которого отличается от шага нарезки на смежных участках подачи и исходя из его длины определяю время его обработки резцом в зависи мости от диаметра и .оборотов образца с последующим сравнением этого времени с заданным программой временем на смену, режима подачи. На чертеже изображена схема опред ления погрешности продольной подачи. Схема содержит пустотелый тонкрстенный образец 1,обрабатываемую поверхность 2 образца 1, резьбовую канавку 3, образованную резцом с продольной подачей S|, резьбовую канавку 4, образованную перемещением резца с продольной подо.чей резец, 6 - центры 6 для установки детали 1 в станке или в контрольном приспособлении. Кроме того, на схеме обозначены переходная зона Р , в которой подача S. изменяется на подачу В 9/ war t резьбовой канавки 3 (,f, шаг t2 резьбовой канавки 4 () , шаг t. подачи резца 5 в зоне р, начало К и конец Y.2 зоны €-, , число N оборотов детали в секунду, диаметр D образца в зоне I дпины. Способ (Осуществляется следующим образом. Образец 1 устанавливают и закрепляют в токарном станке с ПУ в центрах 6. Разрабатывают опытную программу. При этом программой устанач ливают определенное время смены подачи Si на Зл, необходимое для обработки тонкостенного образца 1 с заданной точностью по длине и толщине стенки. По данной программе протачивают резцом 5 на поверхности 2 резьбовую канавку 3 с шагом t-j, на подаче S с последующей сменой подачи S-, на 82 с образованием резьбовой канавки с магом t2. Глубину резьбовой поверхности выбирают в пределах 10-50% припуска на обработку поверхТ5ос1и 2. После окончания прохода останавливают станок. Находят на поверхности 2 зону смены подач S на S2, измеряют в этой зоне в разных точках шаг нарезки t- , находят точки К. и Кп, в которых t.j имеют наибольпгее и наименьшее значения при переходе от резьбовой канавки 3 к канавке 4. Определяют длину витка резьбовой поверхности в переходной зоне Е между точками К-, иК2.. На деталях небольшого диаметра (до 150 мм) измерение инструвыполняютвеличин ментальном микроскопе, что повышает точность определения расположения точек К и К2. Исходя из найденной длины i в зависимости от диаметра D и.оборотов N вращения детали опредeл ют с достаточной точностью, время Tpj, обработки длины Е резцом на продольной подаче. По разности времени с временем на смену подачи S-, на S г заложенного в пpoгpa 1мe, определяют погрешность привода подач станка с ПУ с последующим составлением рабочей программы обработки детали исходя из найденной погрешности продольной подачи. При обработке тонкостенных деталей с большой кривизной профиля с одновременно действую1дими продольной и поперечной подачами аналогично находят погрешность и поперечной подачи При этом составляют опытную прогр)амму со сменой глубины резьбовой канавки. В пЪедлагаемом способе по сравнению с известным упрощается определение погрешности привода подачи токарных

310С783Ч4

станков с ПУ в процессе эксплуатации,которых производится многократное пеэа счет составления рабочих программреключение подач, в частности при изс учетом погрешностей привода подачготовлении тонкостенных дрталей с

понимается точность изготовления де-дроблением стружки при прерывистой

талей сложного профиля, при обработкеподаче резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания фрезерного станка с программным управлением | 1983 |

|

SU1076211A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

| Способ обточки нежестких деталей на токарных станках с программным управлением | 1982 |

|

SU1049190A1 |

| Способ б.ш.гасанова обработкиКОльцЕВыХ KAHABOK HA издЕлияХТипА шАРОшКи буРОВОгО дОлОТА | 1979 |

|

SU837557A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ ИНСТРУМЕНТ | 2017 |

|

RU2643008C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ РЕЗЦОМ | 2003 |

|

RU2250155C2 |

| КОМБИНИРОВАННЫЙ ТОКАРНЫЙ РЕЗЕЦ | 2013 |

|

RU2526908C1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ПРИВОДА ПОДАЧИ ТОКАРНЫХ СТАНКОВ С программным управлёиием путем определеиия величины действительных переме11|еиий инструмента в сравнении с заданной программой при смене режима подачи, отличающийся тем, что, с целью уменьшения трудоемкости способа, протачивают на образце за проход резьбовую канавку со сменой скорости подачи по програмгю, в переходной зоне определяют длину витка резьбовЬй канавки, шаг которого отличается от шага нарезки на смежных участках, вычисляют время его проточки с учетом диаметра и числа оборотов образца и сравнивают это время с заданным программой временем на смену режима подачи. (Л 00 со :D

Авторы

Даты

1983-03-30—Публикация

1982-01-15—Подача