а

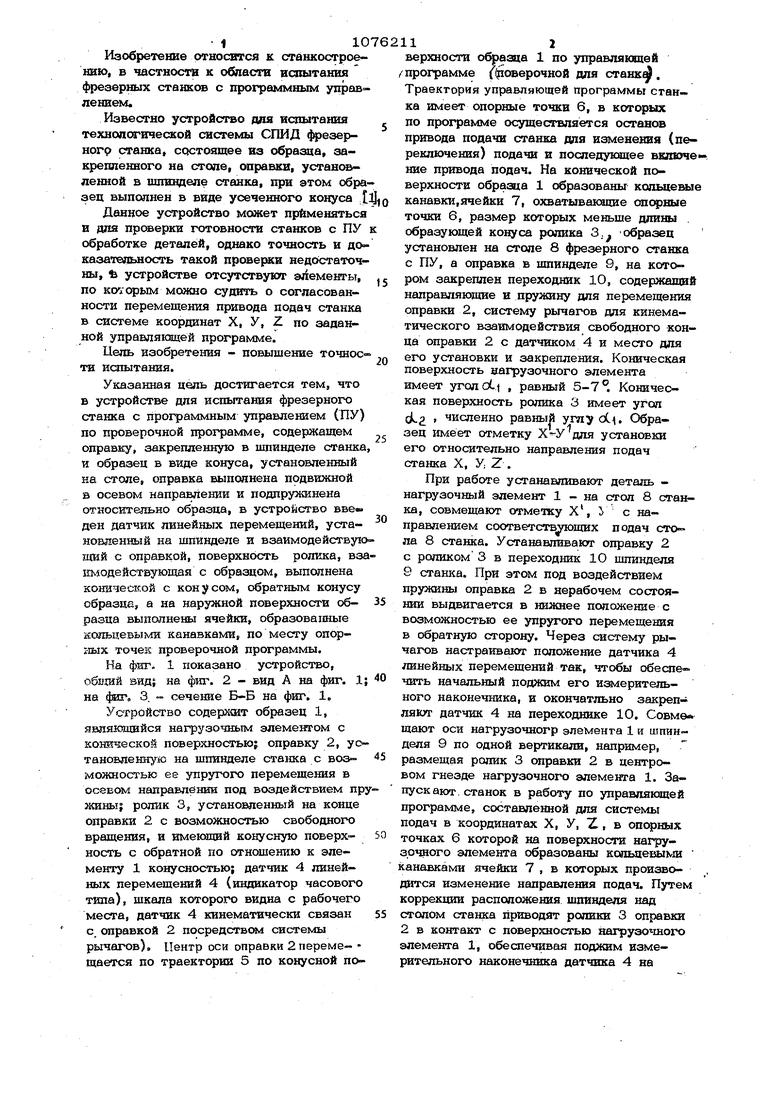

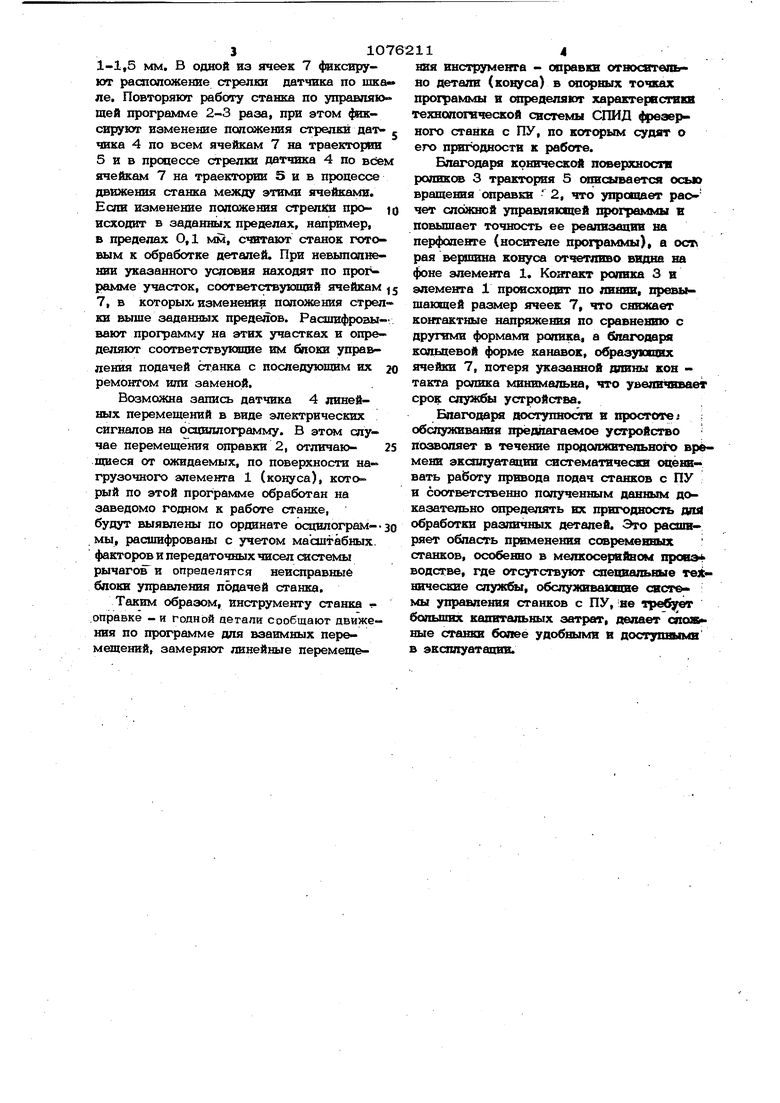

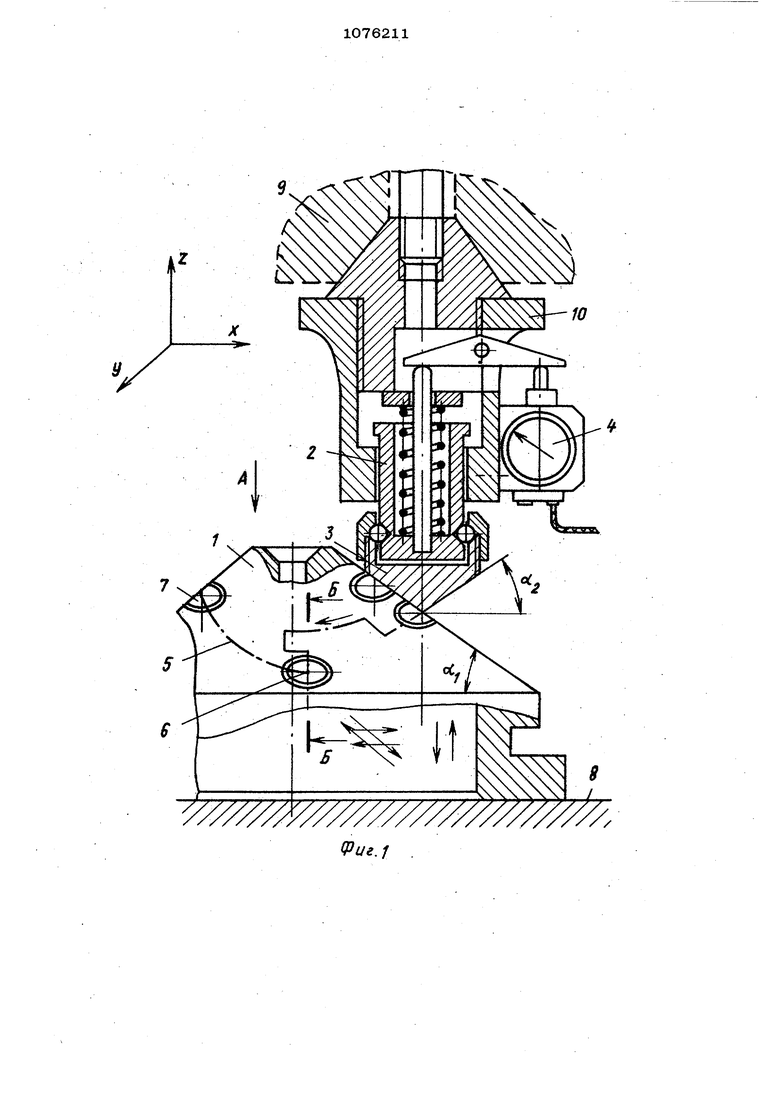

N9 110 Изобретение относвтся к станкостроению, в частности к области испытания 4 зерных станков с программным упраа°лением. Известно устройство дня испытания технологической системы СПИД фрезерногр станка, состоящее из образца, закрепленного на столе, оправки, установленной в шпинделе станка, при этом обра зец выпсянен в виде усеченного конуса I Данное устройство может применяться и для проверки готовности станков с ПУ обработке деталей, однако точность и доказательность такой проверки недостаточны, устройстве отсутствуют эпемекгы, по KovopbiM можно судить о согласованности перемещения привода подач станка в системе координат X, У, Z по заданной управляющей программе. Цель изобретения - повышение точности испытания. Указанная цель достигается тем, что в устройстве для испытания фрезерногю станка с программным управлением (ПУ) по проверочной программе, содержащем оправку, закрепленную в шпинделе станка и образец в виде конуса, установленный ка столе, оправка выполнена подвижной в осевом направлении и подпружинена относительно образца, в устройство вве ден датчик линейных перемещений, установленный на шпинделе и взаимодействую щий с оправкой, поверхность ролика, вза имодействующая с образцом, выполнена конической с конусом, обратным конусу образца, а на наружной поверхности образца выполнены ячейки, образовахоиые кольцевыми канавками, по месту опорных точек проверочной программы. На фиг. 1 показано устройство. обилий вид; на фиг. 2 - вид А на фиг. 1 на фиг, 3. «- сечение Б-Б на фиг. 1 Устройство содерхшт образец 1, являющийся нагрузочным элементом с конической поверхностью; оправку 2, установленную на шпинделе стазоса с воз можностью ее упругого перемещения в осевом направлении под воздействием пр жинь ролик 3, установленный на конце оправки 2 с возможностью свободного вращения, и имекшдай конусную поверхность с обратной по отнсяпению к элементу 1 конусностью; датчик 4 линейных перемещений 4 (индикатор часового типа), шкала которого видна с рабочего места, датчик 4 кинематически связан с. оправкой 2 посредством системы рычагов). Центр оси оправки 2переме- щается по траектории 5 по конусной по12верхности 1 по управляющей программе (оверочной для станке Траектория управляющей программы станка имеет опорные точки 6, в которых по программе осуществляется останов привода подачи станка для изменения (переключения) подачи и последукицее вкяюче кие привода подач. На конической поверхности образца 1 образованы кольцешле канавки.ячейки 7, охватывакяцие опорные точки 6, размер которых меньше длины образующей конуса ролика 3. образец установлен на столе 8 фрезерного станка с ПУ, а оправка в шпинделе 9, на котором закреплен переходник 10, содержащий направляющие и пружину для перемещения оправки 2, систему рычагов для кинематического взаимодействия свободного конца оправки 2 с датчиком 4 и место для его установки и закрепления. Коническая поверхность нагрузочного элемента имеет угол 0.( , равный 5-7 °, Коническая поверхность ролика 3 имеет угол CJL.2 численно равный углуоС. Образец имеет отметку Х-У для установки его относительно направления подач станка X, У Z . При работе устанавливают деталь нагрузочный элемеш- 1 - на стол 8 станка, совмещают отметку X, J с направлением соответствующих подач сто- ла 8 станка. Устанавливают оправку 2 с роликом 3 в переходник 10 шпинделя 9 станка. При этом под воздействием пружины оправка 2 в нерабочем состоянии выдвигается в нижнее положение с возможностью ее упруххэго перемещения в обратную сторону. Через систему рычагов настраивают положение датчика 4 линейных перемещений так, чтобы обеспе чить начальный поджим его иалерительного наконечника, и окончатльно закрепляют датчик 4 на переходнике 10. Совмещают оси нагрузочногр элемента 1 и шпинделя 9 по одной вертикали, например, размещая ролик 3 оправки 2 в центровом гнезде нагрузочного элемента 1. Запускают станок в работу по управляющей программе, составленной для системы подач в координатах X, У, Z, в опоршлх точках 6 которой на поверхности нагрузочного элемента образованы кольцевыкш канавкамн ячейки 7 , в которых производится изменение направления подач. Путем коррекции расположения шпинделя над столом станка приводят ролики 3 оправки 2 в контакт с поверхностью элемента 1, обеспечивая поджим измерительного наконечника датчика 4 на

1-1,5 мм. В одной из ячеек 7 ксвруют распсяожение стрелки датчика по шка ле. Повторяют работу станка по управляющей программе 2-3 раза, при этом фиксируют изменение положения стрелки датчвка 4 по всем ячейкам 7 на траектории 5 и в процессе стрелки датчика 4 по всем ячейкам 7 на траектории 5 и в процессе движения станка между этими ячейками. Если изменение положения стрелки про- }о исходит в заданных пределах, например, в пределах 0,1 мм, считают станок готовым к обработке деталей. При невьшопнении указанного уолсжия находят по программе участок, соответствующий ячейкам f 5 7, в которых, изменени: поиожения стрелки выше заданных пределов. Расшифровывают программу на этих участках и определяют соответствующие тл блоки управления подачей станка с последующим их 20 ремонтом или заменой.

Возможна запись датчика 4 линейных перемещений в виде электрических сигналов на осциллограмму. В этом случае перемещения оправки 2, отличаю- 25 щиеся от ожидаемых, по поверхности нагрузочного элемента 1 (конуса), кото рый по этой прог рамме обработан на заведомо годном к работе станке, будут выявлены по ординате осцилограм- зо мы, расшифрованы с учетом масштабных, факторов и передаточных чисел сястемы рычагов и опреаелятся неисправные блоки управления подачей станка.

Таким образом, инструменту станка .оправке - и годной цетали сообщают движения по программе для взаимных перемацений, замеряют линейные перемещения инструмента - оправки относительно детали (конуса) в оперных точках программы в (жределяют характервсгикв технологической системы СПИД фрезерного станка с ПУ, по котсфым судят о его пригодности к работе.

Благодаря конической поверхноств роликам 3 трактория 5 (ишсывается осью вращения оправки 2, что упрощает чет слсжвой управляющей 1фограммы в повыщает точность ее реализации на перфоленте (носителе программы), а ост рая вершина конуса отчетливо видна на фоне элемента 1. Коагакт ролика 3 и элемента 1 пр жсхощгг по линии, превышающей размер ячеек 7, что снижает контактные напряжения по сравнению с другими формами ролика, а благодаря кольцевой форме канавок, офааукхквх ячейки 7, потеря указанной длины кон такта ролика минимальна, что увеличивает срок службы устройства.

Бяагода ш доступности и простоте ; обслуживания предлагаемое устройство позволяет в течение продалжительно1х времени эксплуатации систематически оценивать работу привода подач стешков с ПУ и соответственно полученным данным доказательно определять их пригодность длк обработки различных деталей. Это расширяет область пртменения современных станков, особенно в мелкосерийном правам водсгве, где отсутствуют специальные технические службы, обслуживакшше сястео : мы управления станков с ПУ, iHe аре(гет больших капитальных затрат, делает спо ные станки более удобными и доступными в эксплуатации.

иг.Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

| Нагрузочное устройство для испытания фрезерных станков | 1986 |

|

SU1382597A2 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| Нагрузочное устройство для испытания фрезерных станков | 1985 |

|

SU1282990A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ АБРАЗИВНОЙ МАССОЙ В УСЛОВИЯХ УДАРА С ТРЕНИЕМ | 2024 |

|

RU2826198C1 |

| Способ контроля технического состояния станков с ЧПУ | 1983 |

|

SU1228971A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Диагностическое устройство для испытания фрезерного станка с программным управлением | 1985 |

|

SU1247241A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ФРЕЗЕРНСТО СТАНКА С ПРОГРАММНЫМ УПРАВЛЕНИЕМ по проверочной программе, содержащее ролик, установленный на оправке, закрепленной в шпинделе, и предназначенный для взаимодейст вия с образцом, выполненным в виде коауса, установленного на стопе, отличающееся тем, что , с целью по- вышенвя точности испытаний, оправка уоч тансжлена с возможностью перемещения в направлении оси шпинделя, и подпруживена относительно него, в устройство введен датчик линейных перемещений, установленный на шпинделе; и предшзиачевный для взаимодействия с оправкой, поверхность ролика, взаимодействуюп я с образцом, выпопнеяа в виде коцуса, обратнснч конусу образца, a на п ерхносп) конуса о сшзца по месту сшоргалх точек пр(жерочной программы выполнены кольцевые канавки. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1983-01-26—Подача