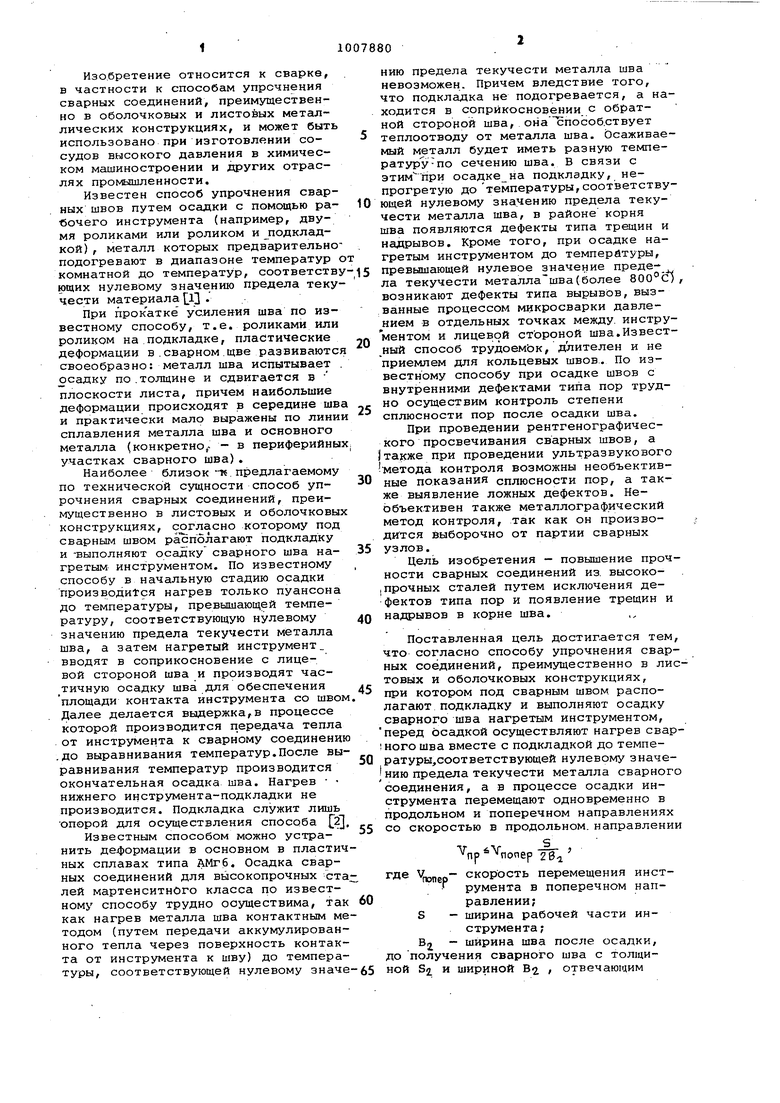

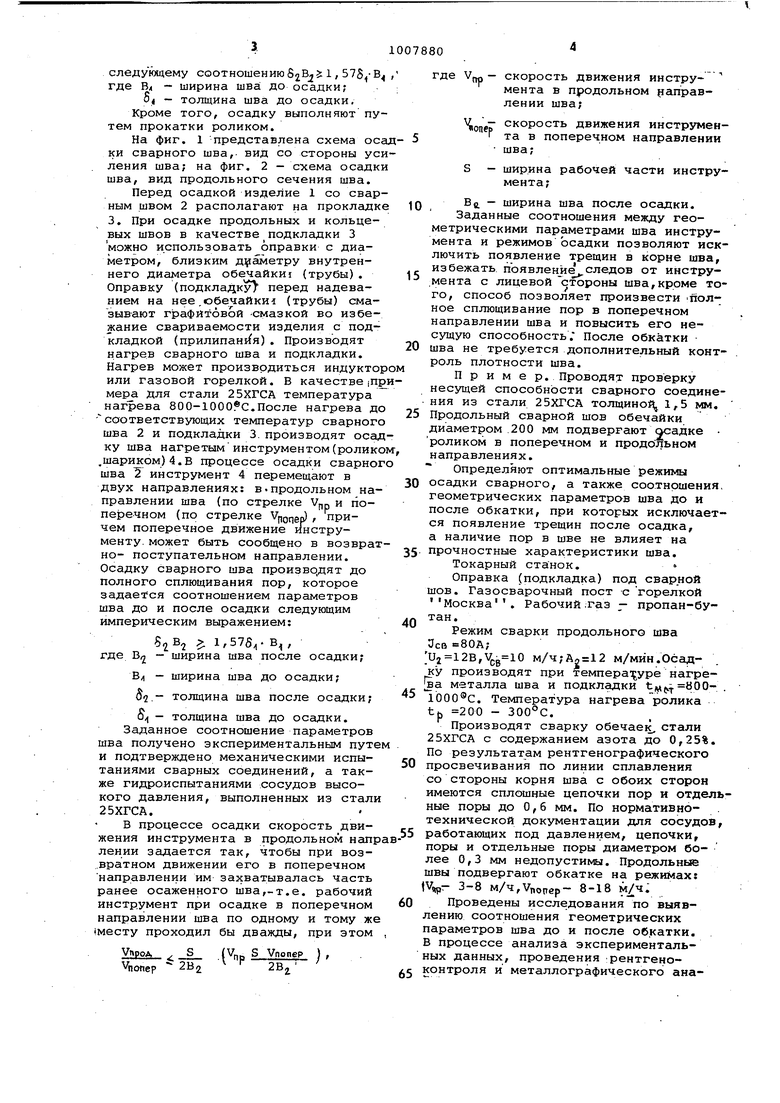

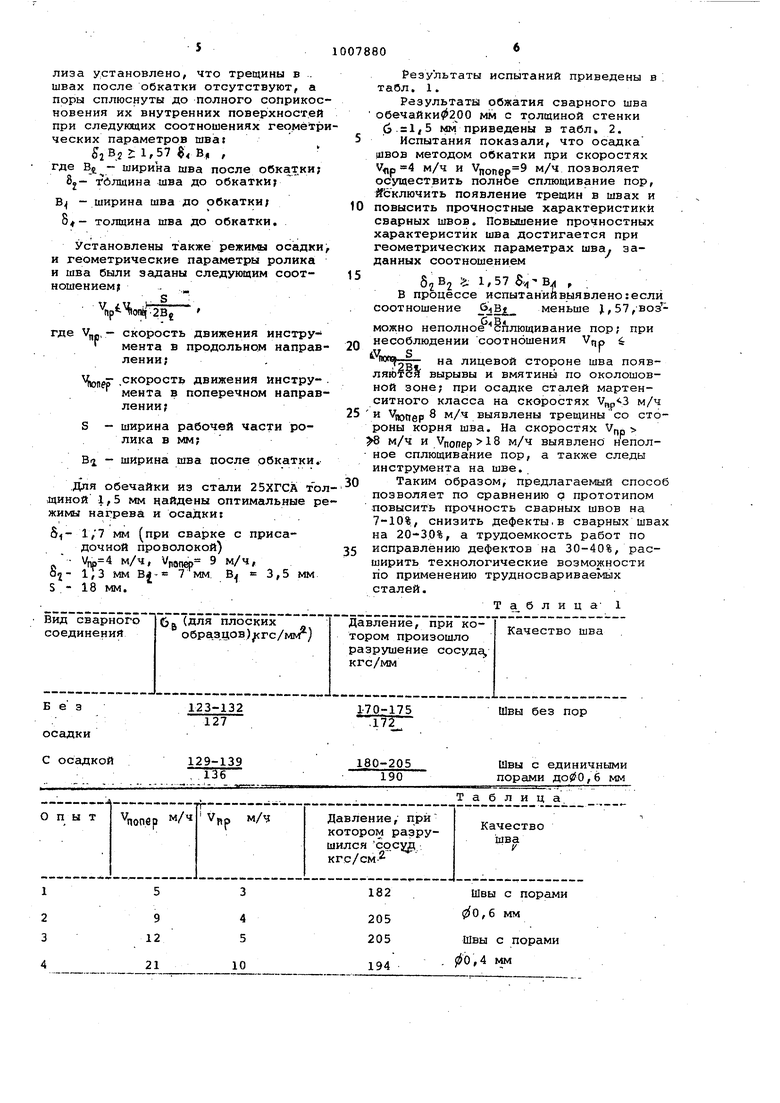

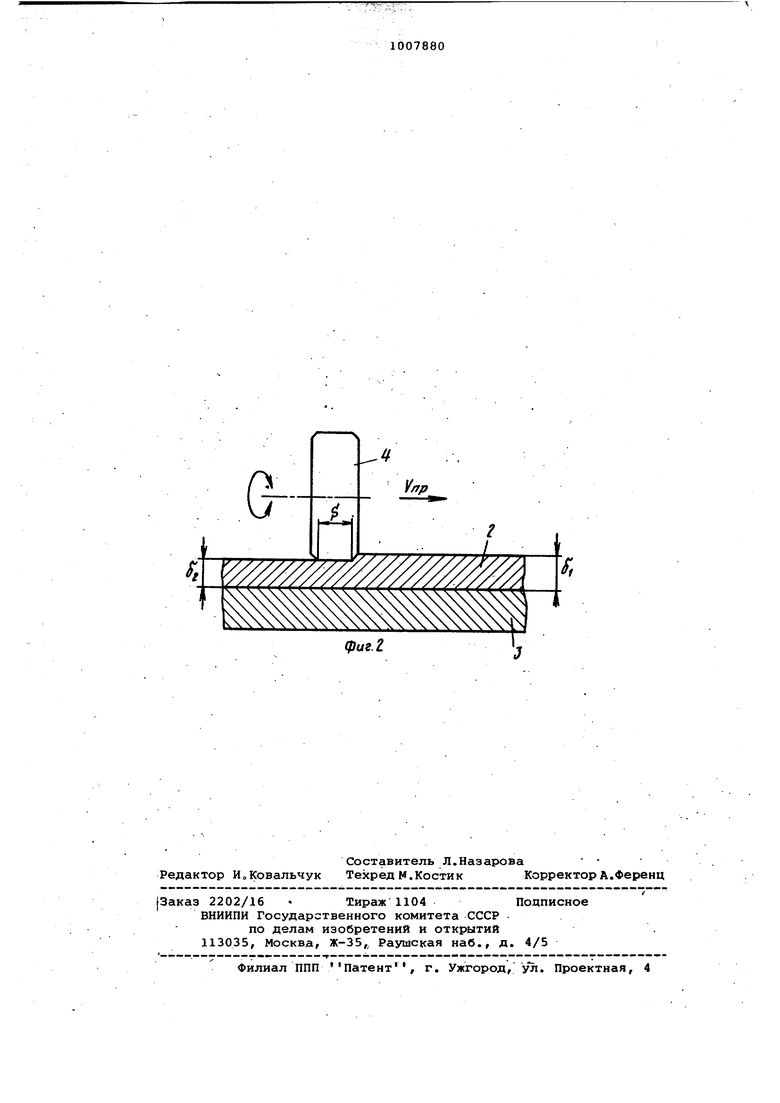

Изобретение относится к сварке, в частности к способам упрочнения сварных соединений, преимущественно в оболочковых и листовых метсшлических конструкциях, и может быть использовано при изготовлении сосудов высокого давления в химическом машиностроении и других отраслях промышленности. Известен способ упрочнения сварных швов путем осадки с помощью раХ5очего инструмента (например, двумя роликами или роликом и подкладкой), металл которых предварительно подогревают в диапазоне температур комнатной до температур, соответств ющих нулевому значению предела теку чести материала Щ . При прок атке усиления шва по известному способу, т.е. роликами или роликом на подкладке, пластические деформации в.сварном.щве развиваютс своеобразно: металл шва испытывает осадку по.толщине и сдвигается в плоскости листа, причем наибольшие деформации происходят в середине шв и практически мало выражены по лини сплавления металла шва и основного металла (конкретно - в периферийны участках сварного шва). Наиболее близок -к.предлагаемому по технической сущности способ упрочнения сварных соединений, преимущественно в листовых и оболочковых конструкциях, согласно которому под сварным швом располагают подкладку и -выполняют осадку сварного шва нагретым инструментом. По известному способу в начальную стадию осадки производится нагрев только пуансона до температуры, превышающей температуру, соответствующую нулевому значению предела текучести металла шва, а затем нагретый инструмент, вводят в соприкосновение с лицевой стороной шва и производят час тичную осадку шва для обеспечения площади контакта инструмента со швом Далее делается выдержка,в процессе которой производится передача тепла от инструмента к сварному соединению .до выравнивания температур.После выравнивания температур производится окончательная осадка шва. Нагрев нижнего инструмента-подкладки не производится. Подкладка служит лишь опорой для осуществления способа |Д Известным способом можно устранить деформации в основном в пластич ных сплавах типа АМгб. Осадка сварных соединений для высокопрочных ста лей мартенситнОго класса по известному способу трудно осуществима, так как нагрев металла шва контактным ме тодом (путем передачи аккумулированного тепла через поверхность контакта от инструмента к шву) до температуры, соответствующей нулевому значе нию предела текучести металла шва невозможен. Причем вледствие того, что подкладка не подогревается, а находится в соприкосновении с обратной стороной шва, она способ.ствует теплоотводу от металла шва. Осаживаемый металл будет иметь разную температур -по сечению шва. В связи с этим при осадке на подкладку, непрогретую до температуры,соответствующей нулевому значению предела текучести металла шва, в районе корня шва появляются дефекты типа трещин и надрывов. Кроме того, при осадке нагретым инструментом до температуры, превышающей нулевое значение предела текучести металла шва(более 800с1 , возникают дефекты типа вырывов, вызванные процессом микросварки давлением в отдельных точках между, инструментом и лицевой стороной шва.Известный способ трудоемок, длителен и не приемлем для кольцевых швов. По известному способу при осадке швов с внутренними дефектами типа пор трудно осуществим контроль степени сплюсности пор после осадки шва. При проведении рентгенографического просвечивания сварных швов, а также при проведении ультразвукового етода контроля возможны необъективные показания сплюсности пор, а также выявление ложных дефектов. Необъективен также металлографический метод контроля, так как он производится выборочно от партии сварных узлов. Цель изобретения - повышение прочности сварных соединений из. высокопрочных сталей путем исключения дефектов типа пор и появление трещин и надрывов в корне шва. Поставленная цель достигается тем, что согласно способу упрочнения сварных соединений, преимущественно в листовых и оболочковых конструкциях, при котором под сварным швом располагают подкладку и выполняют осадку сварного шва нагретым инструментом, перед осадкой осуществляют нагрев сварного шва вместе с подкладкой до температуры,соответствующей нулевому значению предела текучести металла сварного соединения, а в процессе осадки инструмента перемещают одновременно в продольном и поперечном направлениях со скоростью в продольном, направлении пр попер zW где скорость перемещения инст румента в поперечном направлении;S - ширина рабочей части инструмента;ширина шва после осадки. о получения сварного шва с толщиной Sj. и шириной В2 , отвечающим следунхцему соотношениюб В г; 1, где Вл - ширина шва до осадки; 64 - толщина шва до осадки. Кроме того, осадку выполняют пу тем прокатки роликом. На фиг. 1 представлена схема ос ки сварного шва,- вид со стороны ус ления шва; на фиг. 2 - схема осадк шва, вид продольного сечения шва. Перед осадкой изделие 1 со свар ным швом 2 располагают на проклещк 3. При осадке продольных и кольцевых швов в качестве подкладки 3 можно использовать оправки с диаметром, близким драйетру внутреннего диад1етра обечайкиi (трубы) . Оправку (подкладкуТ перед надеванием на нее.обечайки (трубы) смазывают графитовой -смазкой во избежание свариваемости изделия с подкладкой (прилипан1 я) . Производят нагрев сварного шва и подкладки. Нагрев может производиться индукто или газовой горелкой. В качестве|П мера Для стали 25ХГСА температура нагрева 800-1000 С.После нагрева д - соответствующих температур сварног шва 2 и подкладки 3. производят осад ку шва нагретыминструментом (ролик .шариком)4.В процессе осадки сварно шва инструмент 4 перемещают в двух направлениях: в-продольном направлении шва (по стрелке Vj,p и поперечном (по стрелке ) / причем поперечное движение инструменту, может быть сообщено в возврат но- поступательном направлении. Осадку сварного шва произво,дят до полного сплющивания пор, которое задаемся соотношением параметров шва до и после осадки следующим империческим выражением: 1,57б4- В,, где В - ширина шва после осадки; БИ - ширина шва до осадки; й.- толщина шва после осадки; 0,( - толщина шва до осадки. Заданное соотношение параметров шва получено экспериментальным путе и подтверждено механическими испытаниями сварных соединений, а также гидроиспытаниями сосудов высокого давления, выполненных из стали 25ХГСА. В процессе осадки скорость движения инструмента в продольном напр лении задается так, чтобы при воз.вратном движении его в поперечном направлении им захватывалась часть ранее осаженного шва,-т.е. рабочий инструмент при осадке в поперечном направлении шва по одному и тому же (Месту проходил бы дважды, при этом Упрод , S (Vn S УпопсР ) , 7t OUV ГОГ) Упопер 2В2 где УПО скорость движения инструмента в продольном раправлении шва; опе скорость движения инструменf та в поперечном направлении шва; S - ширина рабочей части инструмента;B - ширина шва после осадки. Заданные соотношения между геометрическими параметрами шва инструмента и режимовосадки позволяют исключить появление трещин в корне шва, избежать появленй следов от инструмента с лицевой стороны шва,кроме того, способ позволяет произвести Полное сплющивание пор в поперечном направлении шва и повысить его несущую способность. После обкатки шва не требуется дополнительный контроль плотности шва. Приме р. Проводят проверку несущей способности сварного соединения из стали 25ХГСА толщино 1,.5 мм. Продольный сварной шов обечайки диаметром .200 мм подвергают осадке роликом в поперечном и продольном направлениях. Определяют оптимальные режимы осадки сварного, а также соо.тнршения, геометрических параметров шва до и после обкатки, при которых исключается появление трещин после осадка, а наличие пор в шве не влияет на прочностные характеристики шва. Токарный станок. Оправка (подкладка) под сварной шов. Газосварочный пост сгорелкой Москва . Рабочий.газ - пропан-бутан. Режим сварки продольного шва UcB 80А; , м/ч;А2 12 м/мин.Осадку производят при температуре нагрева металла шва и подкладки t|.800- . 1000®С. Температ ура нагрева ролика tp 200 - 300°С. Производят сварку обечаек стали 25ХГСА с содержанием азота до 0,25%. По результатам рентгенографического просвечивания по линии сплавления со стороны корня шва с обоих сторон имеются сплошные цепочки пор и отдельные поры до 0,6 мм. По нормативнотехнической документации для сосудов, работающих под давлением, цепочки, поры и отдельные поры дис1метром более 0,3 мм недопустимы. Продольные швы подвергают обкатке на режимах 3-8 M/4,Vnonep- 8-18 м/ч. Проведены исследования по выявлению соотношения геометрических параметров шва до и после обкатки. В процессе анализа экспериментальных данных, проведения :рентгеноконтроля и металлографического аналиэа установлено, что трещины в .. швах после обкатки отсутствуют, а поры сплюснуты до полного соприкос новения их внутренних поверхностей при следугацих соотношениях геометр ческих параметров шва: ,57 64 Bd , Д® %, 1 ирина шва после обкат.ки; гйлщина шва до обкатки; В - ширина шва до обкатки; 8+- толщина шва до обкатки. Установлены также режимы осадки и геометрические параметры ролика и шва были заданы следующим соотношением; - я J. %p -4oni.2Bj где , - скорость движения инстру мента в продольном направ лении; р- .скорость движения инструмента в поперечном направ лении; S - ширина рабочей части ролика в мм; В - ширина шва после обкатки Для обечайки из стали 25ХГСА тЪ адиной 1,5 мм найдены оптимальные р жимы нагрева и осадки: 1,7 мм (при сварке с присадочной проволокой) - V,4 м/ч, УИПФ 9 м/ч, Oj- 1,3 мм 7 мм. В 3,5 мм S.- 18 мм. Результаты испытаний приведены в табл. 1. Результаты обжатия сварного шва обечайки 200 мм с толщиной стенки 6 1«5 мм приведены в табль 2. Испытания показали, что осадка (UBOB методом обкатки при скоростях Vflp 4 м/ч и Vnonep м/ч позволяет осуществить полное сплющивание пор, йсключить появление трещин в швах и повысить прочностные характеристики сварных швов. Повышение прочностных характеристик шва достигается при геометрических параметрах шва. заданных соотношением SjBj 1,57 54--Вл , В процессе испытанийвыявлено:если соотношение меньше },57,воз можно неполное сплющивание пор; при несоблюдении соотношения V j S 2в лицевой стороне шва появляются вырывы и вмятины по околошовной зоне; при осадке сталей мартенситного класса на скоростях м/ч и V(,gp 8 м/ч выявлены трещины со стороны корня шва. На скоростях Vf, 8 м/ч и Vnonep 18 м/ч выявлено неполное сплющивание пор, а также следы инструмента на шве. Таким образом, предлагаемый способ позволяет по сравнению о прототипом повысить прочность сварных швов на 7-10%, снизить дефекты.в сварных швах на 20-3.0%, а трудоемкость работ по исправлению дефектов на 30-40%, расширить технологические возможности по применению трудносвариваемых сталей. лица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ СБОРКИ И ОДНОСТОРОННЕЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2071888C1 |

| Способ односторонней двухдуговой сварки неплавящимися электродами | 1986 |

|

SU1449274A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ обработки сварных соединений | 1981 |

|

SU1074911A1 |

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ удаления дефектов | 1988 |

|

SU1648666A1 |

1. СПОСОБ УПРОЧНЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ, преимущественно в листовых и оболочковых конструкциях,при котором под сварнымшвом располагают пбд-. кладку и выполняют осадку сварного шва нагретым инструментом,о т л и чающийся тем,что,с целью повышения проч ности сварных соединений из высокопрочных сталей путем исклюTjBHHR дефектов типа пор и появления трещин и надрывов в корне шва, перед осадкой осуществляют нагрев сварного шва вместе с подкладкой до температуры, соответствующей нулевому зна,чению предела текучести металла сварного соединения, а .в процессе осадки инструмент перемещают одновременно в продольном и поперечном иапраз пениях со скоростью в продольномнаправленииS ftp МкйИрЩ . где , - скорость перемещения ин струмента в поперечном направлении; S - ширина рабочей части инструмента; В - ширина шва после осадки; § до получения сварного шва с толщиной шириной В , отвечакяцим следуюСП щему соотношению г: 1,575. в , где ширина шва до осадки; толщина шва до осадки. с с 2, Способ по п. 1, отличающий с я тем, что осадку выпол,няют путем прокатки роликом. 4j 00 ж

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Куркин С.А | |||

| Прочность сварных тонкостенных сосудов, работающих под давлением, М., машиностроение, 1976, с.158 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФОРЛ1АЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU406670A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-03-11—Подача