(54) УСТРОЙСТВО для ДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Установка для сварки продольных стыков с деформированием металла шва | 1985 |

|

SU1260147A1 |

| Установка для вварки фланцев в сферические днища | 1977 |

|

SU721303A1 |

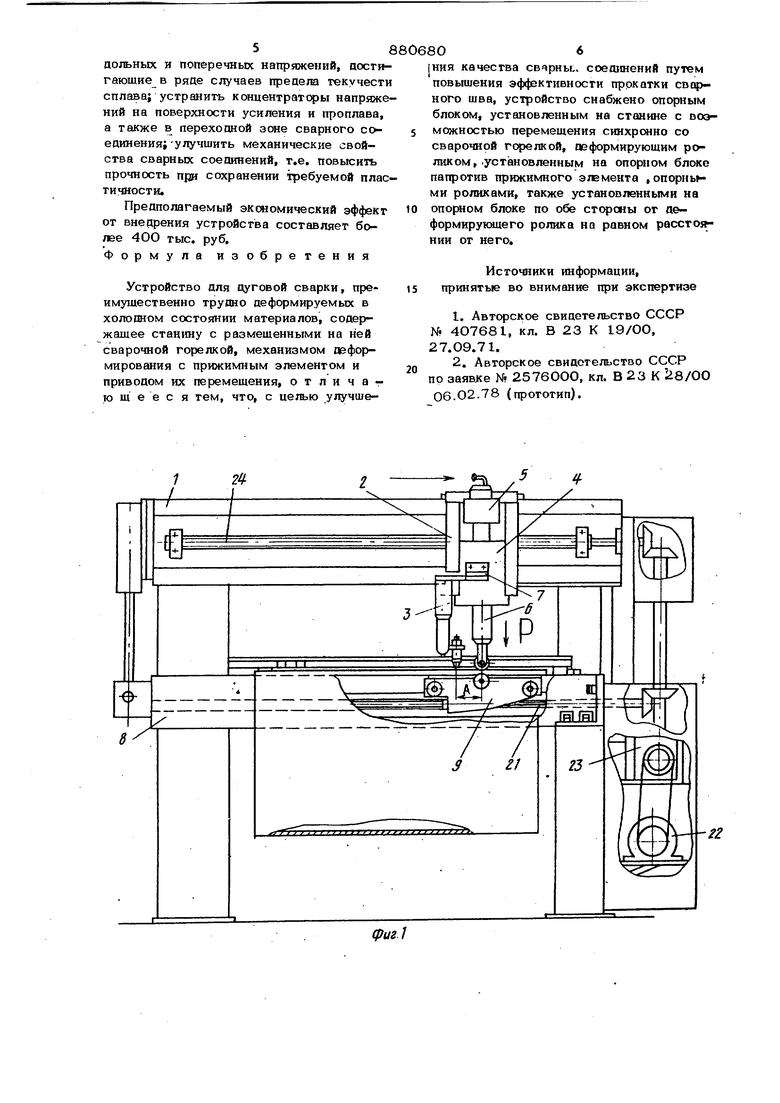

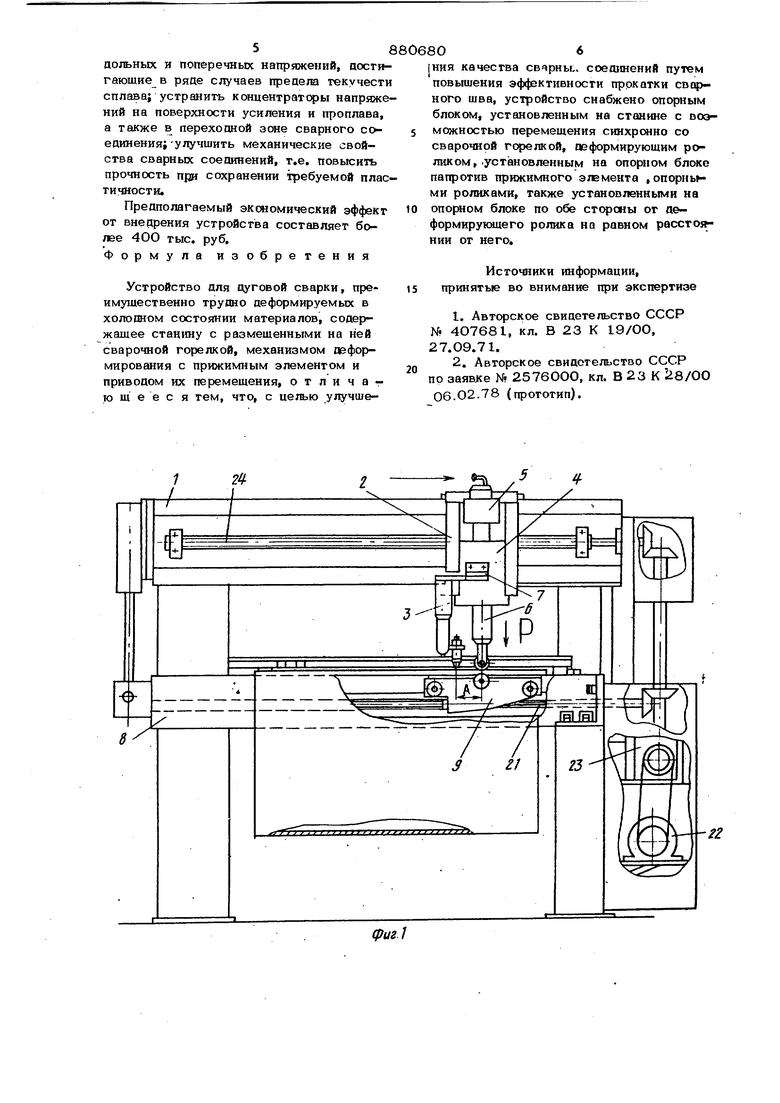

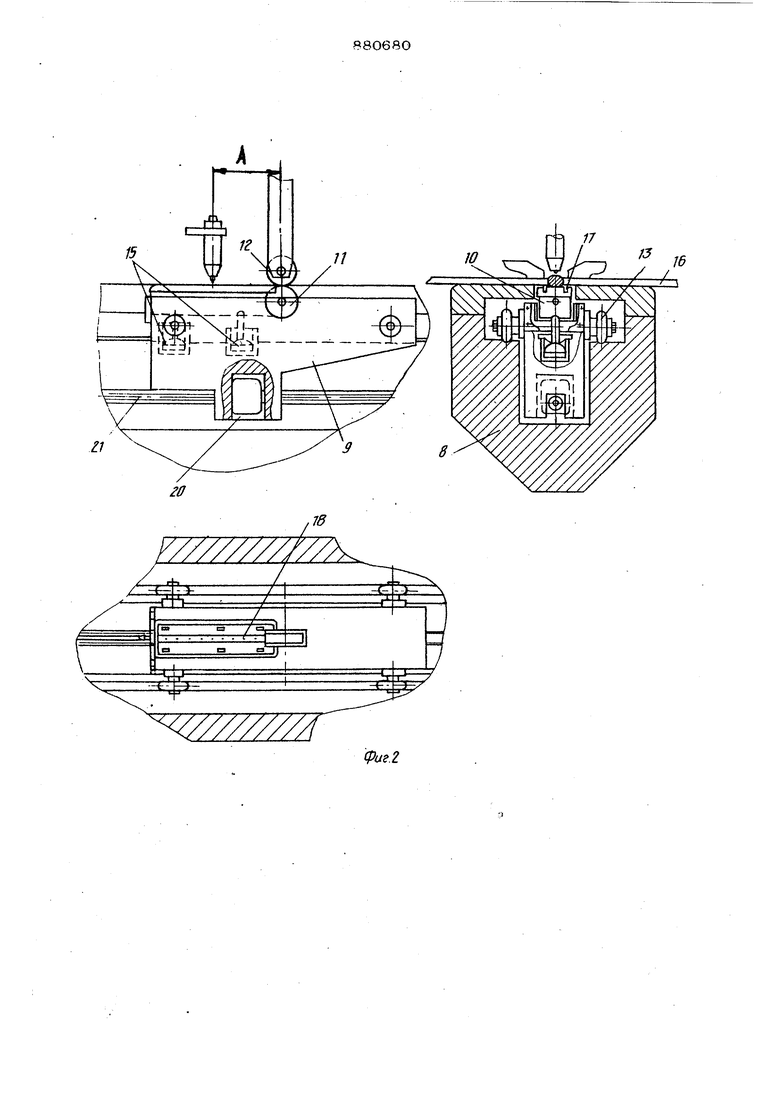

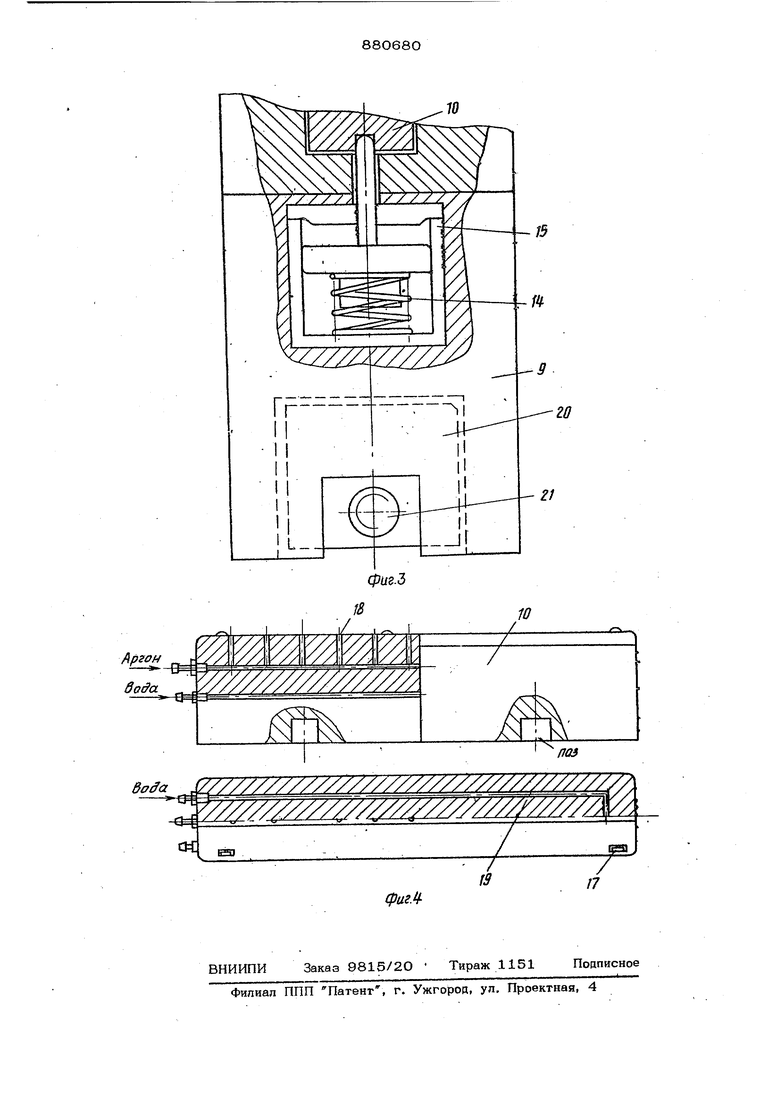

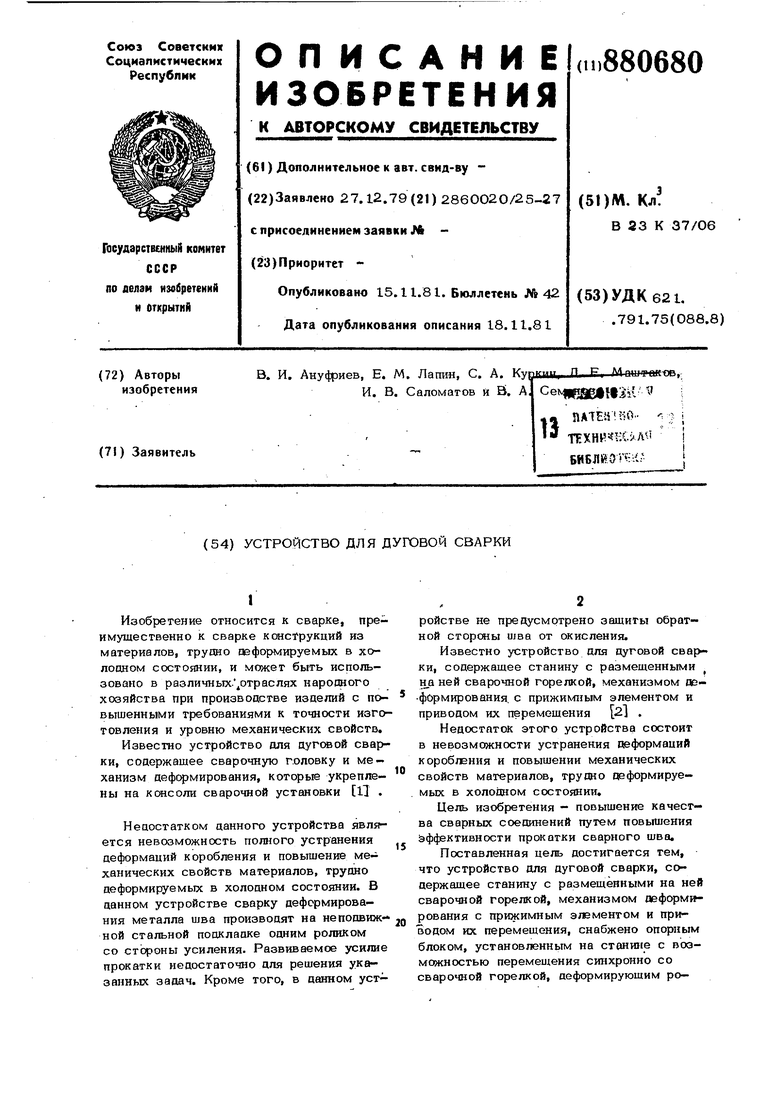

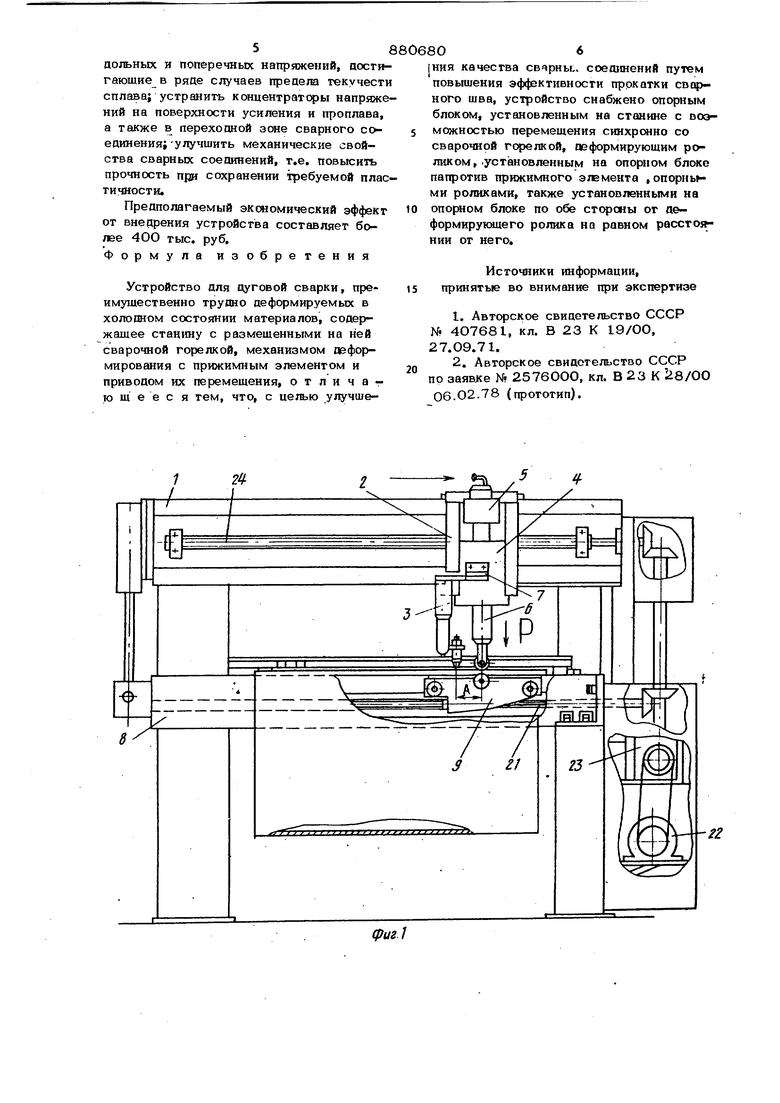

Изобретение относится к сварке, преимущественно к сварке конструкций из материалов, трудно деформируемых в холооном состоянии, и может быть использовано в различных.отраслях наросиого хозяйства при производстве изделий с повышенными требованиями к точности изго товления и уровню механических свойств. Известно устройство для дуговой сва1 ки, содержащее сварочную головку и механизм деффмирования, которые укреплены на консоли сварочной установки 11 . Недостатком данного устройства является невозможность полного устранения деформаций коробления и повышение механических свойств материалов, трудно деформируемых в холоаном состоянии. В данном устройстве сварку деформирования металла шва производят на непопвижной стальной подклапке одним роликом со стороны усиления. Развиваемое усилие прокатки недостаточно для решения указанных задач. Кроме того, в данном устройстве не предусмотрено защиты обратной стороны шва от окисления. Известно устройство для дуговой сварки, содержащее станину с размещенными ней сварочной горелкой, механизмом де- формирования, с прижик-шым элементом и приводом их перемещения 2 . Недостаток этого устройства состоит в невозможности устранения деформаций короб/Ения и повышении механических свойств материалов, трудно деформируемых в хологиюм состоянии. Цель изобретения - повышение качества сварных соединений путем повышения Эффективности прокатки сварного шва. Поставленная цель достигается тем, что устройство для дуговой сварки, содержащее станину с размещенными на ней сварочной горелкой, механизмом деформирования с прижимным элементом и приводом их перемещения, снабжено опорным блоком, установленным на станине с возможностью перемещения синхронно со сварочной горелкой, деформирующим роликом, усганоп/юнным на опорном блоке напротив прижимного э;« ментп, опорнььМи роликами, также установленными на опорном блоке по обе стороны от оеформирующего ролика на рапном расстожии от него. На фиг. I изображено устройство для дуговой сварки, обший вид; на фиг. 2 нижняя балка с опорным блоком, разрез; на фиг. 3 - опорный блок с рабочим цилиндром, разрез; на (})иг. 4 - медная под кладка с коммуникациями защитного газа и охлаждающей воды, разрез. На станине 1 установлена подвижная каретка 2, на которой смонтированы сва рочная головка 3, деформирующий механизм 4 с силовым цилиндром 5, жестко связанным подвижным штоком 6 с корпусом деформирующего механизма 4, а также связанным с механизмом 7 перемещения сварочной головки 3 относитель но деформирующего механизма 4, посред ством которого можно менять расстояние А . В нижней балке 8 .размещен опо ный блок 9 со смонтированными на нем медной подкладкой 10 и деформирующим роликом II, который установлен под при жимным роликом 12 механизма деформирования 4. Оперный блок 9 перемещается по направляющим нижней балки посре ством четырех опорных роликов 13. Деформируюший ролик 11 равно удален от опорных роликов 13. При помощи двух пружин 14, pjicположенных в корпусе рабочих иилиндров 15, осуществляется плотный поджим медной подкладки 10 к свариваемым деталям 16. Для предотвра щения трения между поцкладкой 10 и изделием 16 в верхне,й части подкладки установлены два ряда сепараторных подг шипников 17, по два подшипника в каждом ряду. При этом для сохранения надежной защиты обратной стороны шва от окисления зазор между подкладкой и изделием не должен превышать 0,05-0,1 м В медной подкладке 1О предусмотрены отверстия 18, служащие для защиты о&ратной стороны шва инертным газом, а также П-образный канал 19 для охлаждающей воды. В нижней части опорного блока 9 установлена плавающая гайка 20, позволяющая компенсировать перекосы корпуса тележки ходового винта 2 Синхронность перемещения деформирующего механизма 4, рварочной головки 3 и опорного блока 9 достигается использованием единого механизма привода, состоящего, их электродвигателя постоянного тока 2.2, редуктора 23 и двух 604 ходовых винтов 21 и 24, один из которых, 24, осуществляет перемещение сварочной головки 3 и деформирующего механизма 4, а другой, 21 - перемещение опорного блока 9. Устройство работает следующим образом. Перед сваркой изделия в зависимости от марки сплав-а и толщины листов выбирается требуемое давление воздуха в илиндре 5 статической нагрузки. Подладка 10 поджимается к свариваемым деталям 16 штоками цилиндра 15. После возбуждения дуги и начала сварки производится подача воздуха в цилиндр 5. Шток цилиндра, а следовательно, и прижимной ролик 12 опускаются и обеспечивается прижатие ролика 12 к поверхности шва и деформирующему ролику 11с выбранным усилием. При сварке прижимной 12 и деформирующей 11 ролики перекатываются по усилению и проплаву сварного шва, обеспечивая двустороннюю местную пластическую деформйцию сдвига металла шва и частично околошовной зоны. Величина усилия деформирования не должна превышать критической величины, выбираемой из условий максимально допустимой суммарной деформации для данного сплава с учетом конкретных условий сварки. После окончания процесса сварки производят гашение сварочной дуги, остановку механизма привода и снятие статического усилия деформирования и усилия поджима медной подкладки 1О к изделию 16. Приме р. Плоские образцы размером 800x300x5 мм из стали ЭИ-678 свариваются встык автомагической аргоноцуговой сваркой (сварочный ток ЗОО А , скорость сварки - 18 м/ч). Расстояние А между прижимным роликом 12 и электродом 4О мм. Температура на поверхности шва под роликом 12 около 6ОО С. Критическая степень деформации для стали ЭЙ-678, по опытным данным, 2О%. С учетом обеспечения суммарной деформации (т.е. деформации и усиления, и корня шва) в пределах 10-12% при диаметре цилиндра 5 и ширине ролика мм, давление воздуха в цилиндре берут 22 кгс/см , что соответствует статическому усилию прокатки 18ОО кгс. Внедрение устройства при изготовлении изделий из материалов, трудно деформируемых в холодном состоянии, позволяет полн()стью устранить остаточные свароч- ные деформации, например, типа корсетНости оболочковых конструкций;снизить максимальные значения остаточных продольных и поперечных напряжений, дости гающие в ряде случаев предела текучест сплава; устранить концентраторы напряж ний на поверхности усиления и проплава а также в переходной зоне сварного соединения;-улучшить механические свойства сварных соединений, т.е. повысить прочность при сохранении ipeбyeмoй пла тичности. Предполагаемый экономический эффек от внедрения устройства составляет более 400 тыс. руб. Формула изобретения Устройство для дуговой сварки, преимущественно трудно деформируемых в холодном состо5шии материалов, содержащее станину с размещенными на ней сварочной горелкой, механизмом деформирования с прижимным элементом и приводом их перемещения, о т п и ч а ю щ е е с я тем, что, с целью улучше80ния качества свчрны,. соешшений путем повышения эффективности прркатки спорного шва, устройство снабжено опорным блоком, установленным на станине с возможностью перемещения синхронно со сварочной горелкой, деформирующим роликом, .установленным на опорном блоке папротив прижимного э/емента ,опорньн ми роликами, также установленными на опорном блоке по обе стороны от деформирующего ролика на равном paccrosfНИИ от него. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР N« 4О7681, кл. В 23 К 19/ОО, 27.09.71. 2.Авторское свидетельство СССР по заявке N. 2576000, кл. В 23 К 28/ОО 06.О2.78 (прототип).

У///////////

гК/j

IrF

-rtnta /

aea

Z///////A

-J- N

Авторы

Даты

1981-11-15—Публикация

1979-12-27—Подача