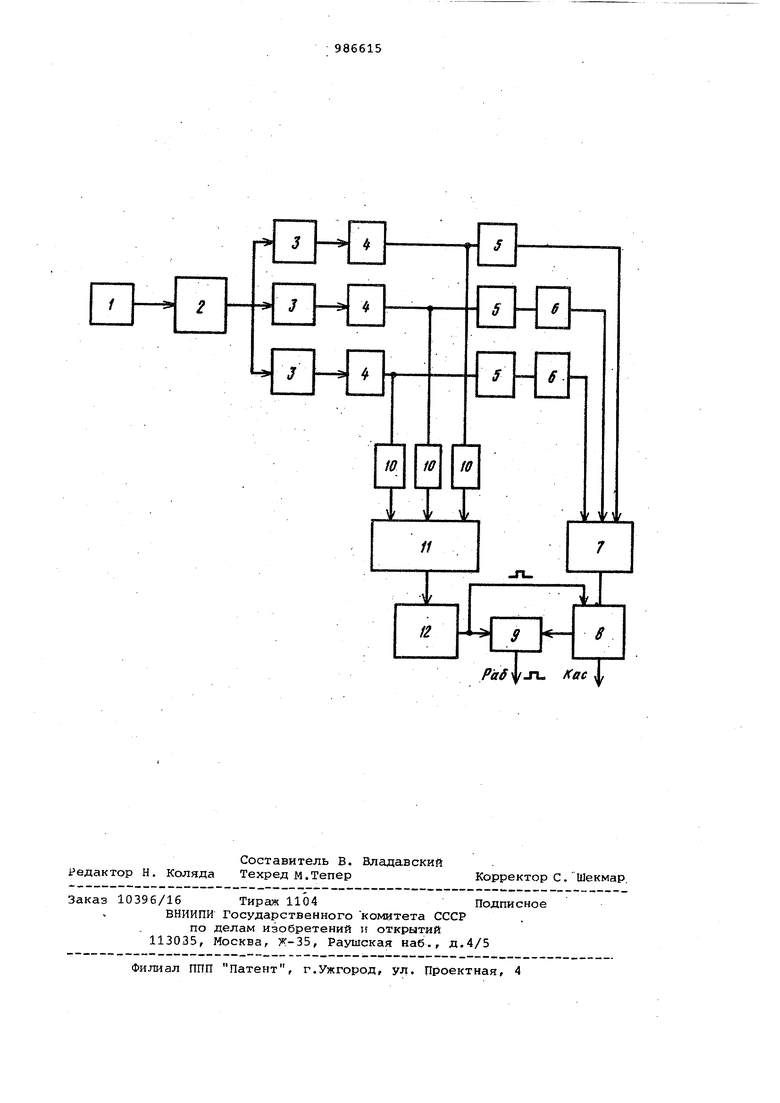

акустический сигнал наблюдается в диапазоне частот 1-20 кГц и эту ре цию, измеренную с помощью пьезоакселерометров, закрепляемых в непрсредственнбй близости от зоны резания, можно использовать как для определения износа инструмента, так и для определения моментов начала и окончания процесса резания, предварительно проведя идентификацию процесса и установив ее связь с параметрами процесса резания. При этом отпадает надобность в дополнительном вибровозбудителе. Поскольку динамический диапазон изменения сигнала может составлять 4О-бО дб, что связано с большими неудобствами, с помощью логарифмического усилителя осуществляют его логарифмирование в диапазоне частот наибольшей интенсивности сигнала, Это позволяет сжать динамический диапазон и улучшить работу пороговых устройств. Разбиение на непересекающиеся ча тотные зоны осуществляется на основе идентификации процесса, параметров упругой систегиы СПИД и параметр входного сигнала. Реакцию системы можно представить как регулирование гребенчатого механического фильтра с зонами усиления сигнала и областями задержания сигнала - антйре зонансньоми зонами. Если совместить одну из антирезонансных зон с собст венной частотой пьезопреобразовател получим наиболее чувствительную часть измеряемого реагирования с большой статистической однородность и быстродействием при широком варьи ровании параметров процесса резания Совокупность реакции по нескольким частотным областям и составляет иде тифицируемую целевую функцию, позво ляющую надежно контролировать момен ты начала и окончания процесса резания. Быстродействие определения момен касания данным способом зависит от вероятности одновременного прихода импульсов на пороговые устройства. Чтобы увеличить бустродействие осуществляется задержка или кратковременное в течение десятка микросеку запоминание послепороговых значений сигналов первой группы. Время задержки определяется исхо из нижних частот полосовой фильтрации . Дпя достоверности определения мо ментов начала и конца процесса резания после определенного периода времени, определяемого переходными процессами, осуществляется проверка непересечения уровня нижних порогов и только после этого осуществляют управление процессом резания. На чертеже дана блок-схема устрол ства для осуществления предлагаемот го способа. Устройство, реализующее предлагаемый способ, состоит из пьезопреобразователя 1, установленного в зоне резания, логарифмического усилителя 2, с полосой пропускания сигнала, равной частотному диапазону наибольшей его интенсивности, параллельных полосовых фильтров 3, выпрямителей 4, пороговых устройств 5, временных задержек 6 для первой группы порогов, схемы совпадений 7 для первой группы порогов, триггера касания 8, включаемого, схемой совпадения 7, логического блока 9, пороговых устройств 10 для второй группы порогов, схемы совпадения 11 для второй группы порогов, устройства 12, выдающего одиночный импульс в случае срабатывания схемы совпадения 11. Логический блок 9 осуществляет проверку несрабатывания схемы совпадения 11 в течение переходного процесса. Устройство работает следующим образом. Сигналы от пьезопреобразователя 1, установленного в зоне резания, усиливаются логарифмическим уси лителем 2 и поступают на блок параллельных полосовых фильтров 3, а затем : ыпрямляются двухполупериодной схемой 4, затем сигналы разбиваются надва потока и первый поток поступает на пороговые устройства первой группы 5, а затем на временные задержки 6, причем задержки имеются не на всех каналах. Это.необходимо вследствие того, что импульсы, идущие с выпрямителей могут быть сдвинуты по фазе и пороговые устройства могут срабатывать неодновременно. Введение задержек, или кратковременное запоминание послепороговых состояний повышает быстродействие устройства во много раз. При одновременном поступлении импу,льсов с линией временных задержек срабатывает схема совпадений 7 и . включает триггер касания 8, который может, быть отключен только если значения сигналов на выходе усилителей 2 будут ниже уровней порогов второй группы, в этом случае срабатывает схема совпадения 11 и включает устройство 12, выдающее единичный импульс одновременно на отключение триггера касания 8 и на включение логического устройства 9, которое осуществляет проверку несрабатывания устройства 12 в течение времени, определяемого переходным процессом, Это делается с целью защиты устройства касания от ложных срабатываний, обусловленных ударами, работой механизмов и т. п.

С помощью подбора частот и ширины полос пропускания можно -полностью отстроиться от помех и ложных срабатываний . При этом мсжет быть использо вана как реакция системы инструмента, так и реакция системы изделия .

Система, реализующая данный способ касания может быть легко осуществлена на базе микроэлектронной тех- НИКИ, а в качестве -чувствительного элемента могут быть аспользованы пьезоакселерометры или акустические датчики, являющиеся чувствительными приемниками механических возмуще- НИИ, которые могут быть закреплены на резцедержателе, суппорте, шпинделе или на столе станка..

Время срабатывания системы, реализующей данный способ касания может исчисляться десятками микросекунд.

Область применения предлагаемого изобретения - для станков с ЧПУ, многооперационных станков типа обрабатывающий .центр с целью определения момента и координат касания инструмента и детали и переключения подачи с ускоренной на рабочую, а также контроля процесса металлообработки .

Предлагаемый способ касания отличается от известных еще и тем, что с его помощью можно определять момент касания не только при металлообработке, но и при обработке на станках любых неметаллических материалов например стекла, керамики и ряда . других..

Формула изобретения

Способ контроля процесса резания, заключающийся в измерении реакции

системы СПИД на виброакустический :сигнал,-генерируемый зоной резания и выделения узкополосиых частотных областей, соответствующих определенным формам колебаний с последующей их обработкой и запог нанием, отличающийся тем, что, с целью повышения точности контроля выделяют частотную область наиболее интенсивного виброакустического

0 сигнала, осуществляют его логарифми рование, разбивают данную область на ряд непересекающихся частотных областей, при этом используют и области антйрезонансов, совпадающие

5 с собственной частотой пьезопреобразователей, выпрямляют, разбивают на два потока и сравнивают с заданными, запоминают.мгновенные состояния п ёрвого потока в течение определенных малых периодов времени, опреде0ляемых частотами областей и по одновременному превышению заданных значений судят о моменте начала резания, а по одновременному падению сигналов второй группы судят о прек5ращении процесса резания, при этом контролируют мгновенные состояния сигналов второй группы в течение времени, определяемого.переходными процессами в начале и конце процес0са резания и по отсутствию одновременных превышений сигналов второй группы суДят о достоверности моментов начала и окончания процесса резания.

5

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР t) 793723, кл. В 23 В 25/06, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Способ контроля процесса резания | 1979 |

|

SU793723A1 |

| Способ контроля процесса резания | 1982 |

|

SU1007920A2 |

| Способ контроля процесса резания | 1981 |

|

SU975220A2 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| СПОСОБ ЗАЩИТЫ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА КОПТЕРНОГО ТИПА ОТ УЗКОНАПРАВЛЕННОГО СВЕРХШИРОКОПОЛОСНОГО ИМПУЛЬСНОГО ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2840142C1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Способ оптимизации процесса резания | 1986 |

|

SU1458160A1 |

| Способ оценки амплитуд многочастотного сигнала методом спектрального анализа, проводимого с различной длительностью времени анализа | 2024 |

|

RU2836461C1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

Авторы

Даты

1983-01-07—Публикация

1981-08-10—Подача