ft 9 9 f О mffffOH

Изобретение относится к станкостроению и может быть использовано в шлифовальных станках, содержащих высокочастотные приводы со встроенным приводом.

Известен шпиндельный узел, содержащий корпус с двумя жестко укреплен ными на нем крышками, встроенный электродвигатель, вал, передний и задний шариковые подшипники вала, установленные э крышках корпуса, и гибкую (упругую) опору заднего подшипника. На переднем конце вала установлен на оправке шлифовгшьный круг. Передний подшипник вала установлен в передней крышке корпуса жестко, а задний подшипник - в обойме, подвешенной внутри регулировочной втулки на диафрагменных стальных пластинах l .

Однако в известном электрошпинделе установка вала шпинделя в одну упругую, а вторую жесткую опоры создает неравномерное распределение нагрузки на опоры как при работе шйинделя, так и от воздейс вия еуравновешенности врама рщихся 1астей. Кроме того, жecfкaя передняя опора не позволяет осуществлять самоустановку оси шпинделя, вызывая перекос внутреннего кольца переднего подшипника относительно наружного. Имеющаяся конструкция не обеспечивае демпфирования К(5лебаний системы на высоких частотах.

Отмеченные недостатки вызывают повышенную виброактивность переднего подшипника, снижают ресурс его работы, что приводит к ухудшению качества и точности обрабатываемой поверхности.

Цель изобретения - расширение технологических возможностей шпинделя путем повышения виброустойчивости подшипниковых узлов.

Поставленная цель достигается тем что шлифовальный шпиндель, содержащий- корпус с двумя крышками, встроенный привод, передний и задний подшипниковые узлы, упругую опору заднего подшипника и ротор, опирающийся на подшипники, имеет передний подшипниковый узел, выполненный в виде сферического подшипника скольжения, установленного в упругую опору, содержащую три коаксиально расположенные итулки, внешняя и внутренняя- из которых жесткие, цилиндрические, однобортовые с бортом, обращенным к средней упругой втулке,; выполненной в виде многогранника со скругленными углами, причем по обойм торцам упругой втулки установлены фиксирующие шайбы с двумя разнонаправленными выступами, один из которых размещен внутри многогранника, а другой в осевом пазу бурта соответствующеп жесткой втулки, при этом задняя опора

выполнена в виде разрезной цилиндрической втулки и установлена в корпусе с помощью, по крайней мере, трех упругих лепестков, образуемых на. наружной поверхности втулки осевыми и рсщиальными проточками.

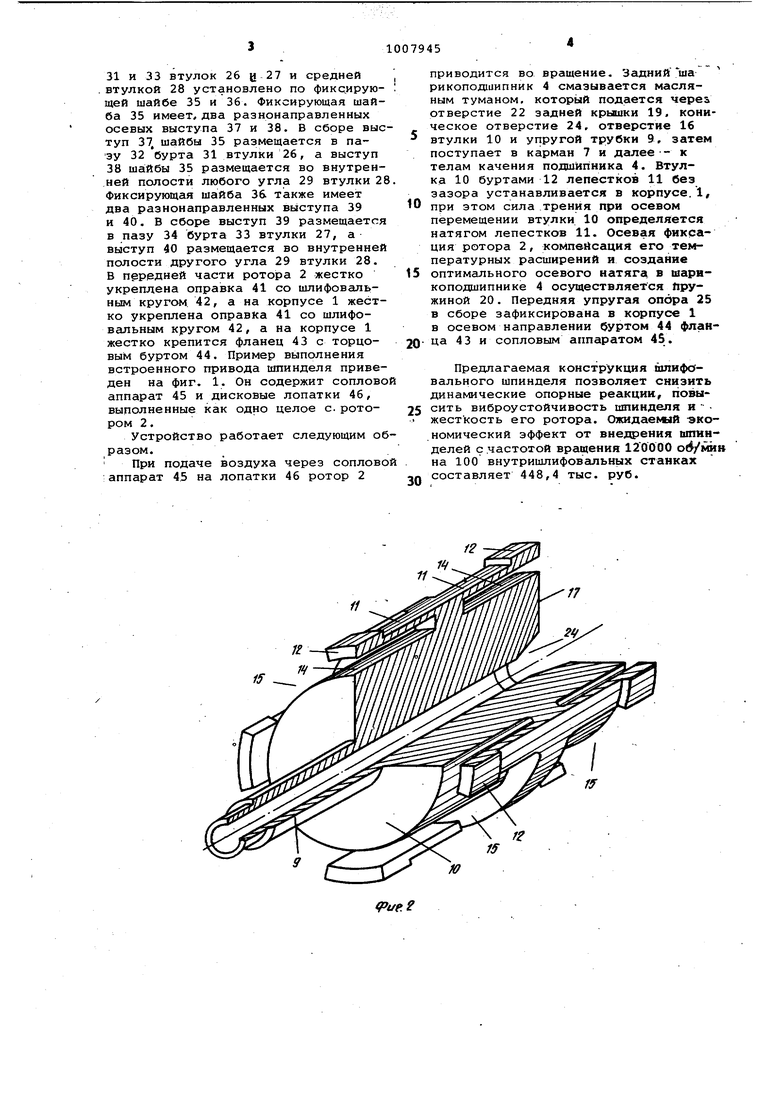

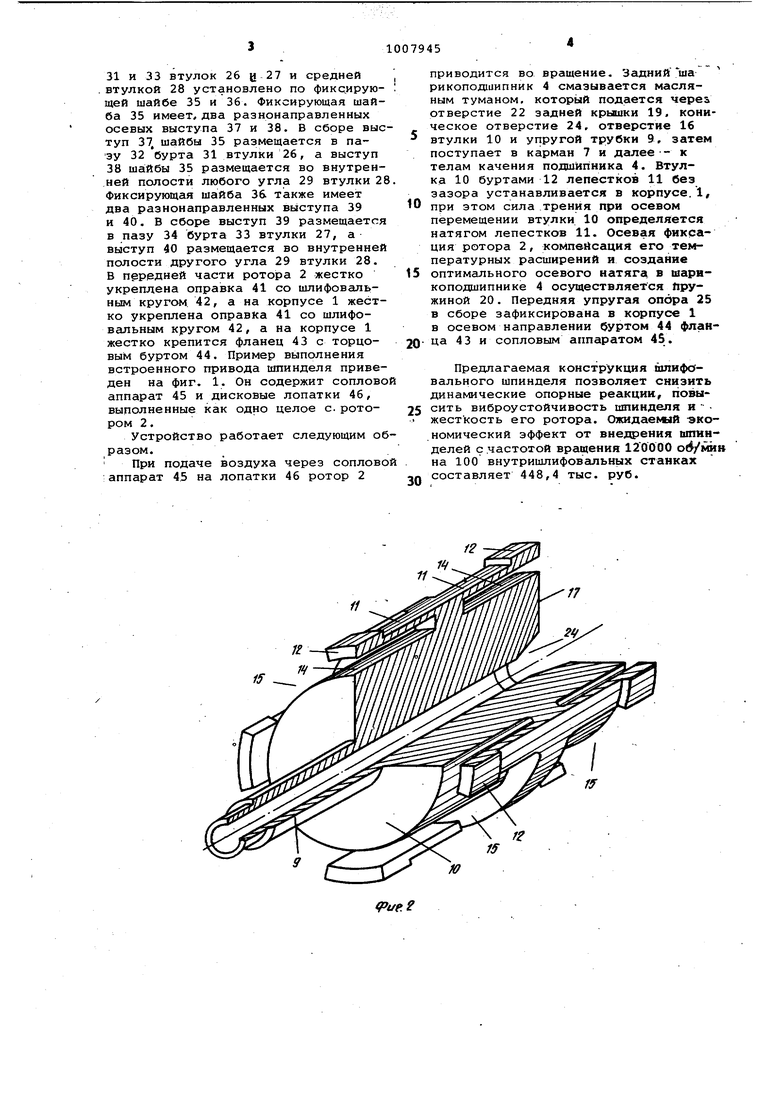

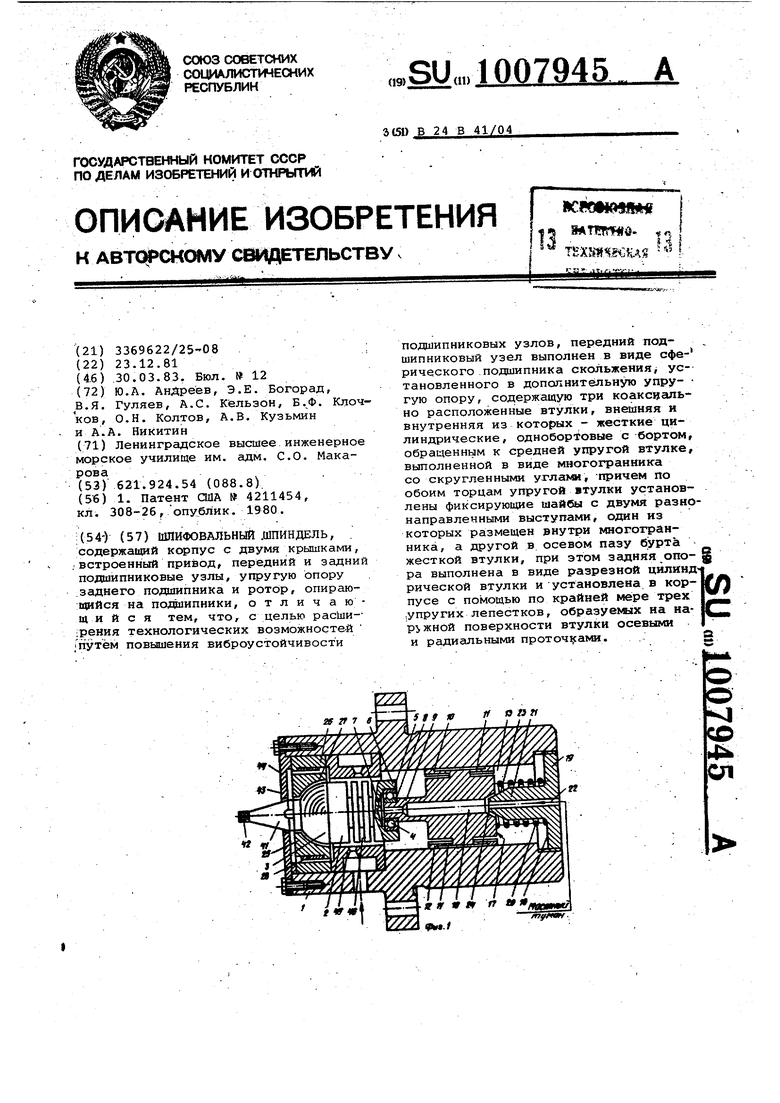

На фиг. 1 изображен.шлифовальный шпиндель, продольный разрез , на фиг. 2 - в аксонометрии упругая опора заднего подшипника; на фиг. 3 в плане упругая опора переднего подшипника; на фиг. 4 - в аксонометрии упругая опора переднего подшипника, в разобранном виде.

Шлифовальный шпиндель выполнен в виде помещенного в корпусе 1 ротора 2, который установлен в два подшипника, передний 3 из которых сферический подшипник, скольжения, а задний 4 - шарикоподшипник. Задний подшипник 4 своим внешним кольцом 5 помещен в расточке 6 ротора 2. Расточка, 6 заканчивается коническим карманом 7. Внутренним кольцом 8 подшипник 4 установлен на консольную упругую трубку 9 втулки 10. На внешней цилиндрической поверхности втулки 10 выполнены лепестки 11 в количестве не менее трех штук со стороны каждого торца. Каждый лепесток 11 имеет радиальный бурт 12, с помощью которых втулка 10 установлена в отверстии 13 корпуса 1 с натягом, обеспечиваемым упругой деформацией лепестков. Лепестки 11на втулке 10 выполнены как единое целое и образуются при прорезке кольцевых 14 и осевых пазов 15 в количестве, равном количеству лепестков. Внутри втулки 10 и -трубки 9 выполнено сквозное отверстие 16. Между задним торцом 17 втулки 10 и передним торцом 18 задней крышки 19 корпуса 1 шпинделя установлена пружина 20. Задняя крышКа 19 корпуса 1 шпинделя снабжена направленной вперед консольной частью 21 с центральным отверстием 22 и конической поверхностью23.

Коническая поверхность 23 входит с зазором в коническое отверстие 24 втулки 10. Передний подшипник 3 ротора 2 установлен- в корпусе 1 посредством радиально упругой опоры 25, содержащей три коаксиальные втулки, две из которых -. внешняя 26 (фиг. 3 и 4) и внутренняя 27 - жесткие цилиндрические, а средняя 28 - упругая и выполнена в виде многогранника со скругленными углами 29, внешний диаметр которых равен диаметру внутренней посадочной поверхности 30 внаиней жесткой втулки 26. Внешняя втулка 25 имеет торцовый бурт 31, обращенный к средней втулке 28, и имеет осевой паз 32. Внутренняя втулка 27 имеет торцовый бурт 33, обращенный к средней втулке 28, и имеет осевой паз 34. Между буртами

31 и 33 втулок 26 и 27 и средней втулкой 28 установлено по фикс,ирующей шайбе 35 и 36. Фиксирующая шайба 35 имеет, два разнонаправленных осевых выступа 37 и 38. В сборе выступ 37, шайбы 35 размещается в паэу 32 бурта 31 втулки 26, а выступ 38 шайбы 35 размещается во внутреи,ней полости любого угла 29 втулки 28 Фиксирующая шайба 36 также имеет два разнонаправленных выступа 39 и 40. В сборе выступ 39 размещается в пазу 34 бурта 33 втулки 27, а выступ 40 размещается во внутренней полости другого угла 29 втулки 28. В передней части ротора 2 жестко укреплена оправка 41 со шлифовальным кругом 42, а на корпусе 1 жестко укреплена оправка 41 со шлифовальным кругом 42, а на корпусе 1 жестко крепится фланец 43с торцовым буртом 44. Пример выполнения встроенного привода шпинделя приведен на фиг. 1. Он содержит сопловой аппарат 45 и дисковые лопатки 46, выполненные как одно целое с. ротором 2.

Устройство работает следующим образом.

При подаче воздуха через сопловой аппарат 45 на лопатки 46 ротор 2

приводится во вращение. Задний ша рикоподшипник 4 смазывается масляным туманом, который подается через отверстие 22 задней крышки 19, коническое отверстие 24, отверстне 16 втулки 10 и упругой трубки 9, затем поступает в карман 7 и далее - к телам качения подшипника 4. Втулка 10 буртами 12 лепестков И без зазора устанавливается в корпусе.1,

0 при этом сила трения при осевом перемещении втулки Ю определяется натягом лепестков 11. Осевая фиксация ротора 2, компейсация его температурных расширений и создание

5 оптимального осевого натяга в шарикоподшипнике 4 осуществляется Пружиной 20. Передняя упругая опора 25 в сборе зафиксирована в корпусе 1 в осевом направлении бУРТОм 44 фланца 43 и сопловым аппаратом 45.

0

Предлагаемая конструкция шлифовального шпинделя позволяет снизить динамические опорные реакции, повысить виброустойчивость шпинделя и -

5 жесткость его ротора. Ожидаемый экономический эффект от внедрения шпинделей с .частотой вращения 120000 на 100 внутришлифовальных станках составляет 448,4 тыс. руб.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокочастотный шлифовальный шпиндель | 1982 |

|

SU1065168A1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| Шпиндель шлифовальной бабки | 1980 |

|

SU921820A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

| Шпиндель металлорежущего станка | 1981 |

|

SU986610A1 |

| Устройство для штамповки деталей | 1978 |

|

SU742000A2 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2539403C1 |

ШЛИФОВАЛЬНЫЙ ШПИНДЕЛЬ, . содержащий корпус с двумя крышками, .. встроенный привод, передний и задний подшипниковые узлы, упругую опору .заднего подшипника и ротор, опираю:щийся на подшипники, отличающийся тем, что, с целью расШи;рения технологических возможностей путём повышения виброустойчивости подшипниковых узлов, передний подшипниковый узел выполнен в виде сферического .подшипника скольженияj ус-тановленного в дополнительную упру- гую опору, содержащую три коаксчально расположенные втулки, внешняя и внутренняя из которых - жесткие цилиндрические , однобор овые с бортом, обращенным к средней упругой втулке, выполненной в виде многогранника со скругленными угла1в1, причем по обоим торцам упругой втулки установлены фиксирующие шайбы с двумя разнонаправленными выступами, один из которых размещен внутри многогранника, а другой в. осевом пазу бурта жесткой втулки, при этом задняя опоS ра выполнена в виде разрезной цилинд рической втулки и установлена в корпусе с помощью по крайней мере трех .упругих лепестков, образуемых на наружной поверхности втулки осевыми и радиальными проточ1 сами.

/г

11

ГУ

/-

fff

л

Jf

W

(Риг.

26

J/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4211454, кл | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| ; | |||

Авторы

Даты

1983-03-30—Публикация

1981-12-23—Подача