I

Изобретение касается обработки металлов давлением.

Из основного авт. св. № 662213 известно устройство для штамповки, содержащее расположенный в цилиндрическом корпусе с крышкой на подшипниках полый приводной шпиндель, установленный в его полости под углом к оси шпинделя инструментодержатель с радиальноупорными подшипниками, матрицу и узел регулировки наклона матрицы.

Однако с помощью такого устройства невозможна штамповка деталей сложной конфигурации с повышенным качеством.

Цель изобретения - расширение технологических возможностей устройства путе.м обеспечения штамповки деталей сложного профиля и повышение качества штамповки.

Это достигается тем, что устройство снабжено смонтированным на станине чистовым калибром, выполненным в виде размешенных оппозитно один относительно другого опорного и рабочего валков, а матрица смонтирована в инструментодержателе на подшипниках, при этом направляющая втулка выполнена с внутренней профильной поверхностью.

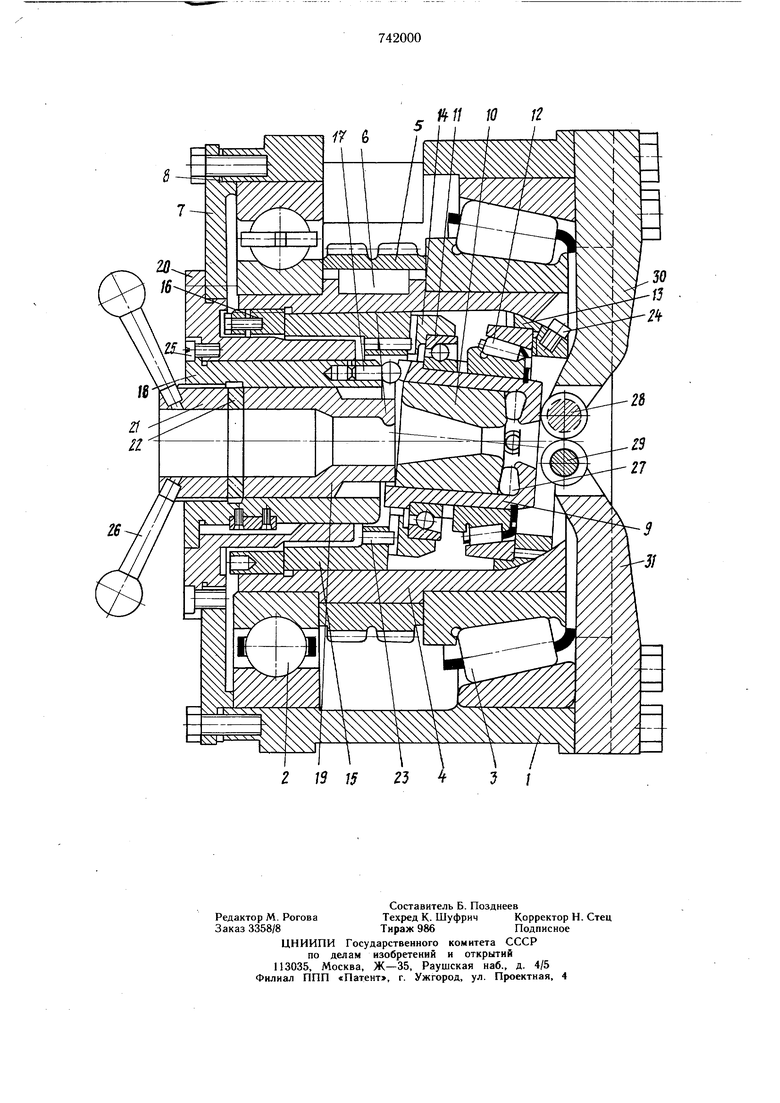

На чертеже изображено устройство для штамповки, обш.ий вид.

Устройство содержит корпус 1 с несущим опорным узлом, выполненным в виде установленного на подшипниках 2, 3 полого шпиндель-ротора 4. Между внутренними кольцами подшипников шпиндель-ротора размешен зубчатый венец 5, зафиксированный от поворота призматической шпонкой 6, установленной в пазу шпиндель-ротора. Поджатие подшипниковой группы 2, 3 опорного

10 узла производится упорным буртом крышки 7 и регулируется по мере износа мерными шлифовальными шайбами 8.

Инструментодержатель 9 с матр1Д1цей 10 на радиально-упорных подшипниках 11, 12 установлен в обойме, состоящей из двух частей, одна из которЪгх, выполненная в виде шаровой опоры 13, служит для восприятия преимущественно осевых нагрузок и установлена в сферическом гнезде шпиндель-ротора. Другая часть 14 контактирует своей

20 опорной поверхностью с наклонным торцом установочной втулки 15. Обе части поджимаются в сборе разрезной гайкой 16 шпиндель-ротора. Ограничитель 17 вращательного движения ипструментодержателя установлен в стенке бандажа 18, охватывающего направляющую втулку 19. Шаровая головка ограничителя входит в паз на торце инструментодержателя. Бандаж 18 жестко закреплен на крышке 7 через промежуточный стакан 20.

Поджатие направляющей втулки 19 к матрице 10 осуществляется резьбовым прижимом 21 через упругую прокладку 22. Для того, чтобы установочная втулка 15 и щаровая опора 13 вращались без проскальзывания совместно с шпиндель-ротором 4, указанные детали снабжены стопорными элементами 23, 24. Для извлечения матрицы 10 с целью ее замены при переходе маршрута обработки на другой типоразмер {или по мере износа зеркала) достаточно вывернуть винт 25 и за рукоятки 26 извлечь бандаж 18 с направляющей втулкой 19. Торец установочной втулки 15, выполненный, например, с углом 5°, обеспечивает при нагружении группы подшипников инструментодержателя 9 разрезной гайкой 16 наклон матрицы к оси обработки также в 5°. Направляющая втулка 19 выполнена с профилированно внутренней поверхностью. Матрица 10 установлена в гнездо инструментодержателя 9 по скользящей посадке на подщипниках 27, размещенных между опорным торцом матрицы и донной частью инструментодержателя на беговой дорожке последнего. Со стороны выхода металла из предметового калибра матрицы 10 смонтирована выводная арматура с чистовым калибром, образованным двухроликовой парой в состаре рабочего 28 и опорного 29 валков, закрепленных на роликодержателе, состоящем из двух частей 30 и 31.

Устройство для штамповки работает следующим образом.

Предварительно опорный торец матрицы и беговая дорожка инструментодержателя

обильно смазываются графито-солидоловой смазкой. Матрица 10 вставляется в гнездо инструментодержателя с заключенными в сепараторе подшипниками 27. Затем монтируется выводная арматура с чистовым калибром валков 28 и 29.

Заостренный конец круглой трубной заготовки подают в канал матрицы, направляют в предварительно настроенный роликовый калибр и захватывают с противоположной стороны клещами тележки волочильного стана. Радиальную настройку ручья чистового калибра корректируют при повторных пробных протяжках. В процессе про тягивания на образующей заготовки профильной поверхности втулки 19 продавливается канавка, а в матрице 10, играющей роль предчистового калибра, осуществляется редуцирование заготовки.

При поступлении металла в чистовой калибр выводной арматуры осуществляются правка профиля с одновременным окончательным оформлением граней продольных ребер и конфигурации канавки.

Формула изобретения

Устройство для щтамповки деталей по авт. св. № 662213, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения щтамповки деталей сложного профиля и повышения качества штамповки, оно снабжено смонтированным на станине чистовым калибром, выполненным в виде размещенных оппозитно один относительно другого опорного и рабочего валков, а матрица смонтирована в инструментодержателе на подщипниках, при этом направляющая втулка выполнена с внутренней профильной поверхностью. /5 /5 // 10 12

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| Устройство для штамповки | 1977 |

|

SU733802A1 |

| Устройство для штамповки обкатыванием | 1980 |

|

SU956100A1 |

| Устройство для штамповки деталей | 1976 |

|

SU611704A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1967 |

|

SU194037A1 |

| Устройство для штамповки заготовок | 1974 |

|

SU496194A1 |

| Устройство для штамповки дета-лЕй ОбКАТКОй | 1979 |

|

SU852415A1 |

| УСТРОЙСТВО для ШТАМПОВКИ | 1973 |

|

SU382447A1 |

| БЛОК РАБОЧИХ КЛЕТЕЙ ПРОКАТНОГО СТАНА | 1991 |

|

RU2068311C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

Авторы

Даты

1980-06-25—Публикация

1978-03-29—Подача