(5А) ОГНЕУПОРНАЯ МАССА

;: ;; - - , 1. . ;

изобретение относится к огнеупорной промышленности, а именно к составам уплотнительного материала, который может быть использован для .выпсйнения плотных маталло- и шлакоустойчивых швов футерсжок металлоплавильных и металлораэливочных устройств

Известен эластичный огнеупорный материал, включающий огнеупорный наполнитель плавленый или спеченный магнезит, каучук и металлический алюминий 11.

Недостатком данного материала является то, Что он не характеризуется достаточной пластичностью - удобоукладываемостью и поэтому не обеспечивает плотное соединение частей сталеразливочного оборудования в условиях разливки металла.

Наиболее близкой к изобретению является огнеупорная масса, содержащая огнеупорный компонент - 15 мас,| порошка каолина или глины, 37 масД

железной окалины, 181 асбеста,сея- V минерального масла 29 и графита at 2.

HiefiocTaTKOM данного уплотнительного материала является низкая пласти ческая плотность вследствие того,что компоненты, входящие в его состав, характеризуются высокими ползучестью и хладотекучестью. Этот состав име10 ет низкую адгезионнук) способность связующего к огнеупорному компоненту, что снижает его удобоукладываемость. Кроме того, наличие глины или каолина в условиях разливки стали приводит к

15 растрескиванию уплотнительного материала, мто влечет за собой проникновение жидкого металла через трещины.

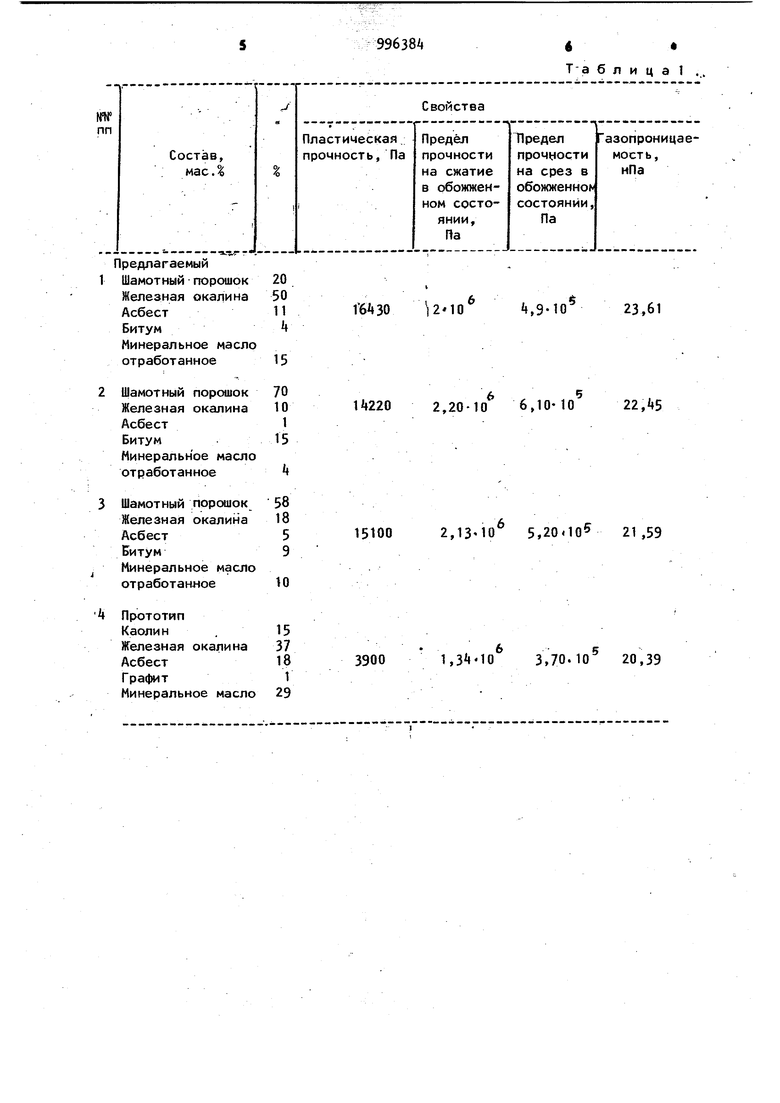

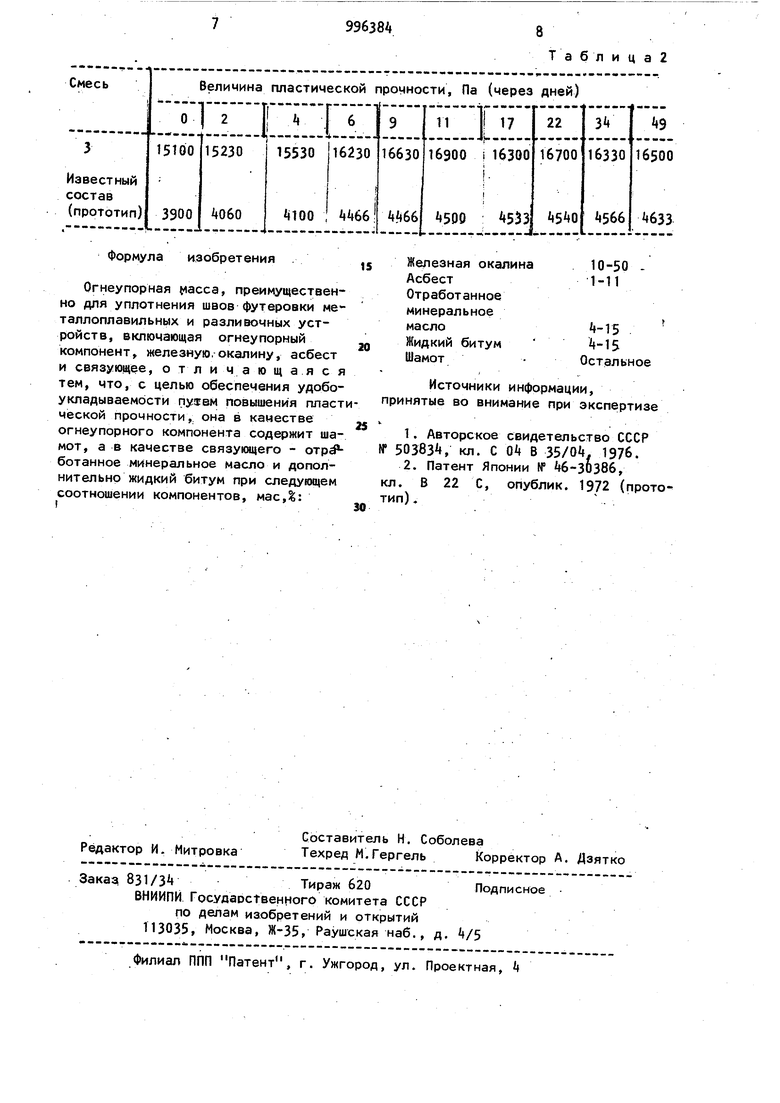

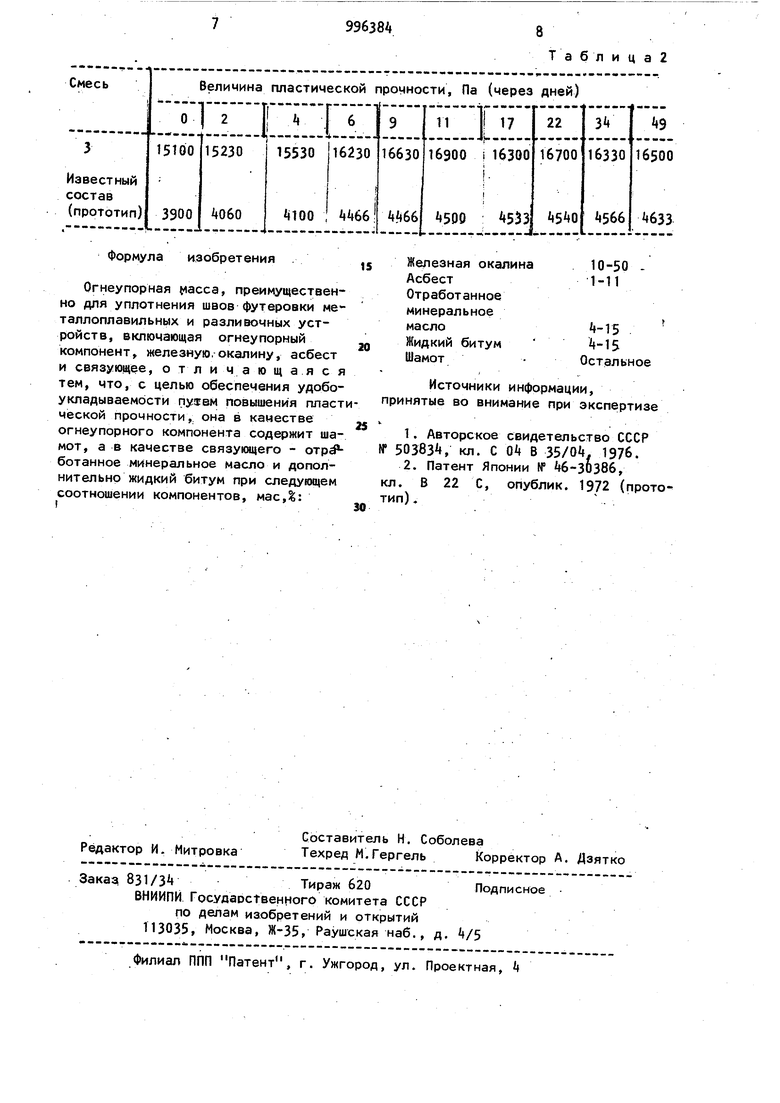

Целью изобретения является обеспечение удобоукладываемости путем повы20 шения пластической прочности. « Поставленная цель достигается тем, что огнеупорная масса, преимущественно для уплотнения швов футеровки металлоплавильных и разливочных уст3ройств, включающая огнеупорный ком понент, железную окалину, асбест и связующее, она в качестве огнеупор ного компонента содержит шамот, в качестве связующего - отработанное минеральное масло и дополнительно жидкий битум при следующем соотношении компонентов, мас.%: Железная окаАсбестОтработанное минеральное, Жидкий битум Остальное . пластической прочУвеличениености и соответственно улучшение удобоукладываемости предлагаемого состава с пространственным упрочнением структуры уплотнительного материала, которое имеет мест вследствие образования пограничных межфазных слоев и диффузионного троникновения отдельных участков мак ромолекул органической связки - би тума в поры огнеупорного компонента - шамота. Это обусловлено увеличе нием активных центров и обожженного наполнителя - шамота. Отработанное минеральное масло имеет окисленные фрагменты молекул, т.е. они более реакционно Способны к заполнителю и обеспечивают массе в целом большую пластичность. Приготовлены три смеси предлагавмого состава и состав по прототипу. Все смеси готовят тщательным перемешиванием компонентов. Температура обжига , так как при этой температуре окончательifно выгорают связующие компоненты, т,е заканчивается формирование структуры черепка. Состав и свойства смесей приведены в т абл. 1.. ; В табл. 2 представлена кинетика изменения пластической прочности уплотнительных материалов. Из табл. 1 следует, что масса 3 имеет величину пластической прочности в 3,8 раза больше, чем масса по прототипу. Кроме того, для уплотнительных материалов 3 и 4 испытывают их жизнестойкость в течение 49 дней. Из табл... 2 следует, что уплотнительный материал 3 через k3 дней хранения увеличивает пластическую прочность в 1,09 раза, а уплотнительный матери|$/ ал k увеличивает пластическую прочность за тот же период в 1,18 раза. Таким образом, преимуществом предлагаемого состава является .то, что он имеет более высокую пластическую прочность по сравнению с известными, а следовательно лучше формируется и укладывается в местах, где требуется уплотнение, обеспечивая при высоких температурах 1500-1600 С достаточную прочность шва - 2,. Применение данного состава позволяет отказаться от дорогостоящего и дефицитного продукта , синтетических и прйррйных смол, которые обычно применяются в качестве связующего длж уплотнительных материалов. Кроме того, данный состав позволяет утилизировать отработанное минеральное масло, которое в больших ко личествах уходит в отходы.

99638

«

Тэ б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Огнеупорный материал | 1981 |

|

SU1008193A1 |

| Уплотнительный огнеупорный материал | 1980 |

|

SU1004311A1 |

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171242C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2057741C1 |

| СОСТАВ ОГНЕЗАЩИТНЫЙ | 2012 |

|

RU2521999C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| ПРОППАНТЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ В ВИДЕ ПЛАВИЛЬНОГО ИЛИ РАЗЛИВОЧНОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2744635C1 |

Предлагаемый

1Шамотный порошок20 Железная окалина50 Асбест11 Битум Минеральное масло отработанное15

2Шамотный порошок70 Железная окалина10 Асбест1 Битум15 Минеральное масло отработанное

3Шамотный порсмиок58 Железная окалина18 Асбест5 Битум9

Минеральное масло

отработанное10

4 Прототип

Каолин .15

Железная окалина37

Асбест18

Графит1

Минеральное масло29

,,61

U2202,20-10 6,10-1022,

2,1310 5, 21,59

15100

1,3«10

3,70.10 20,39

3900 Формула изобретения . Огнеупорная (lacca, преимущественно для уплотнения швов футеровки металлоплавильных и разливочных устройств, включающая огнеупорный компонент железную, окалину, асбест и связующее, о т л и ч а ю щ а я с я тем, что, с целью обеспечения удобоукладываемости пуагвм повышения пласт ческой прочности, она в каместве огнеупорного компонента содержит шамот, а в качестве связующего - отр#ботанное минеральное масло и дополнительно жидкий битум при следующем соотношении компонентов, мас,:

Таблица2 Железная окалина Асбест Отработанное минеральное 4-15 V15 Жидкий битум Остальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 0383, кл. С Oif В 35/0{, 1976. 2.Патент Японии № 6-30386, В 22 С, опублик. 1972 (прото) о

Авторы

Даты

1983-02-15—Публикация

1980-07-14—Подача